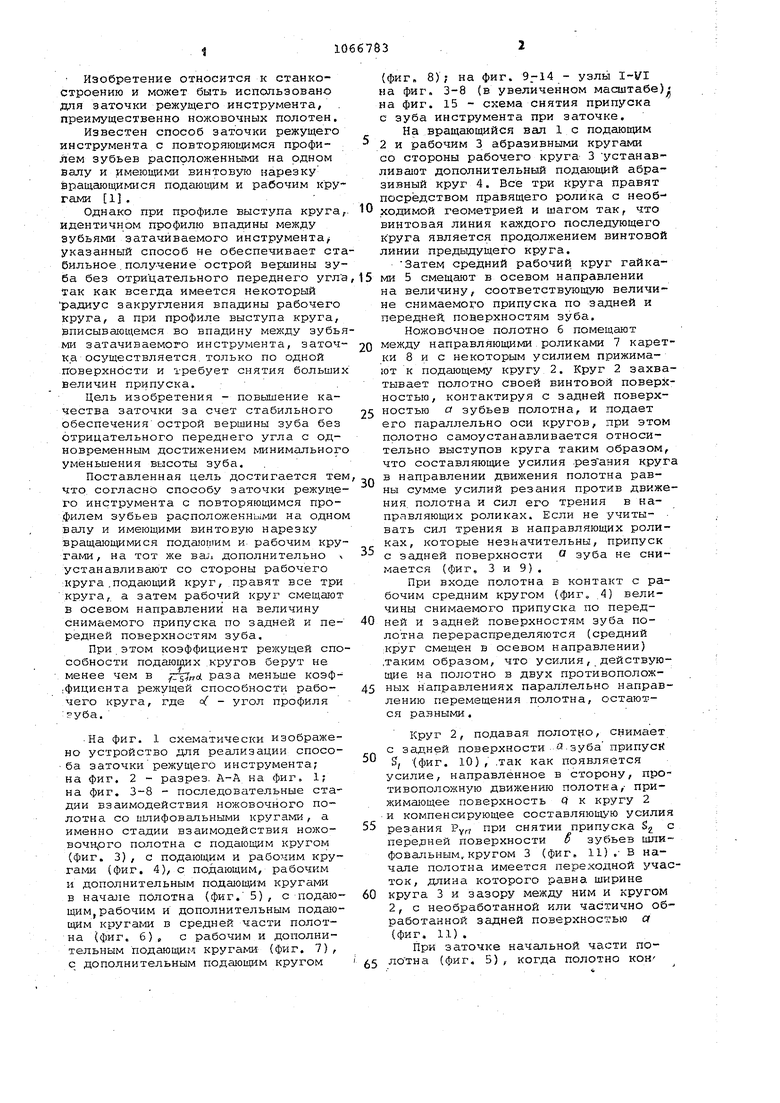

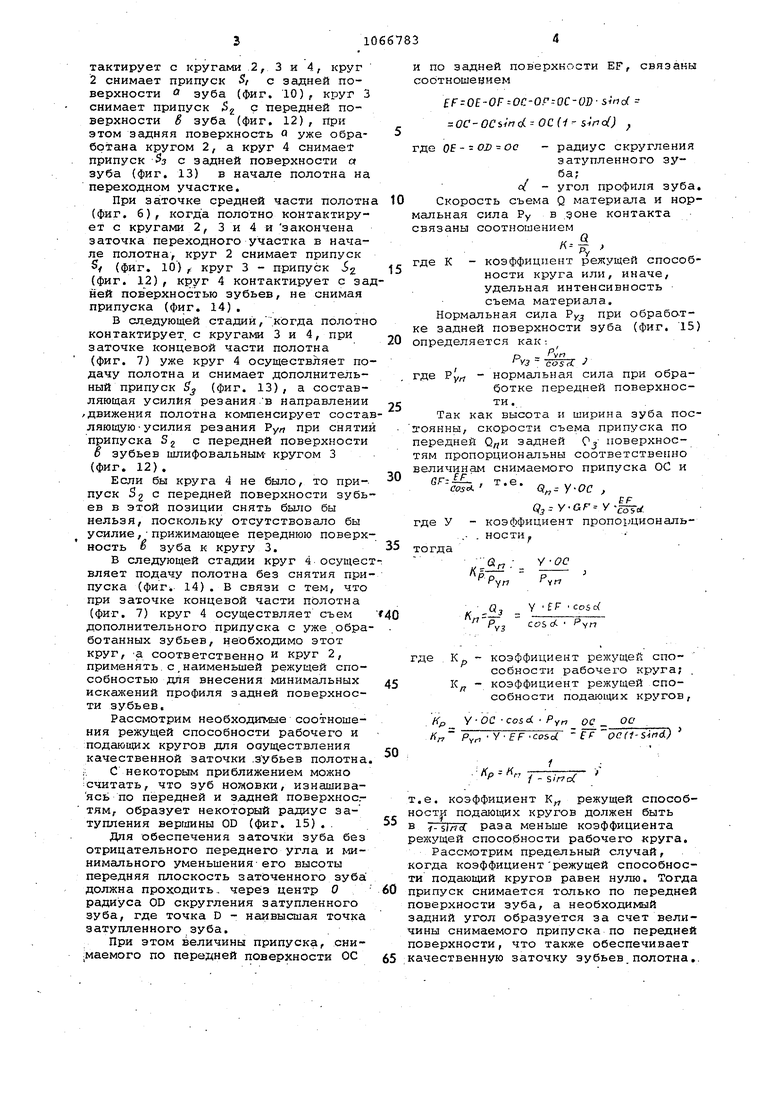

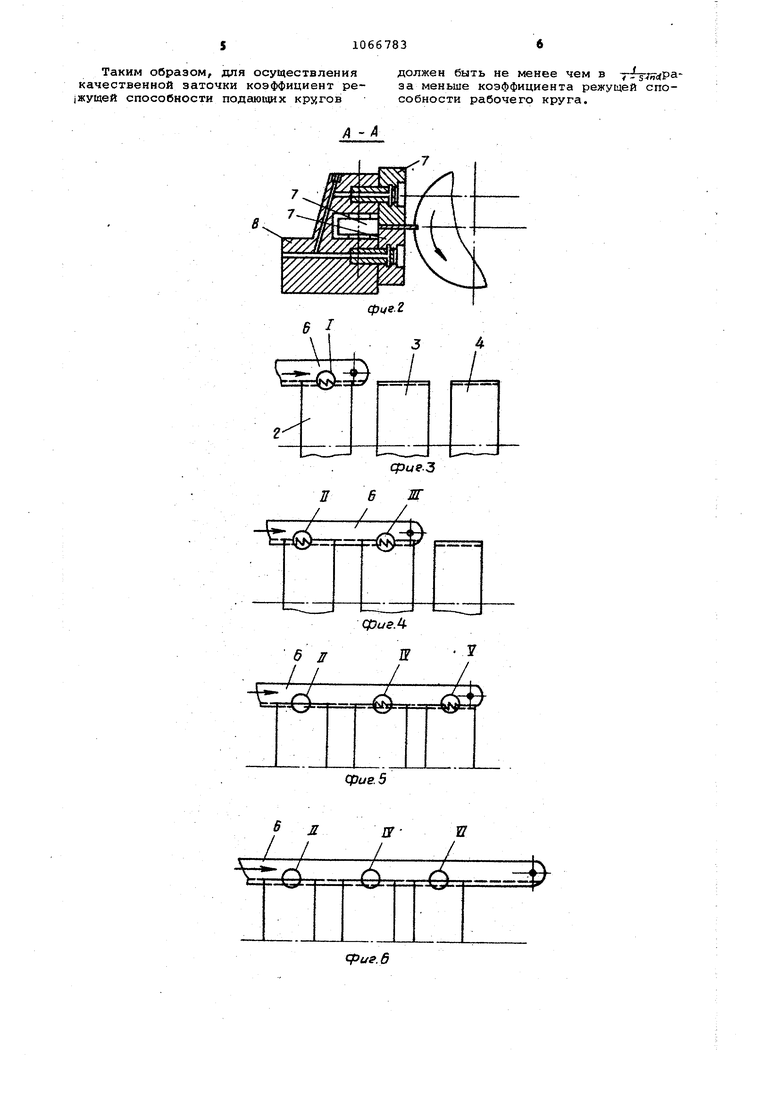

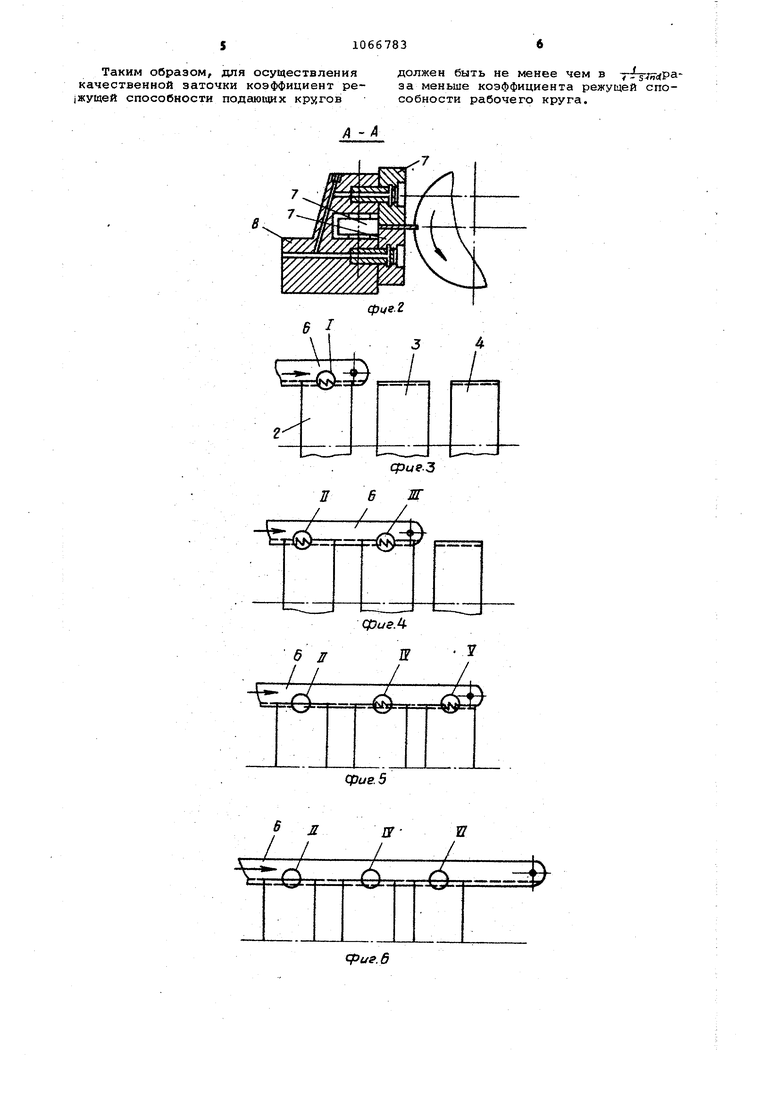

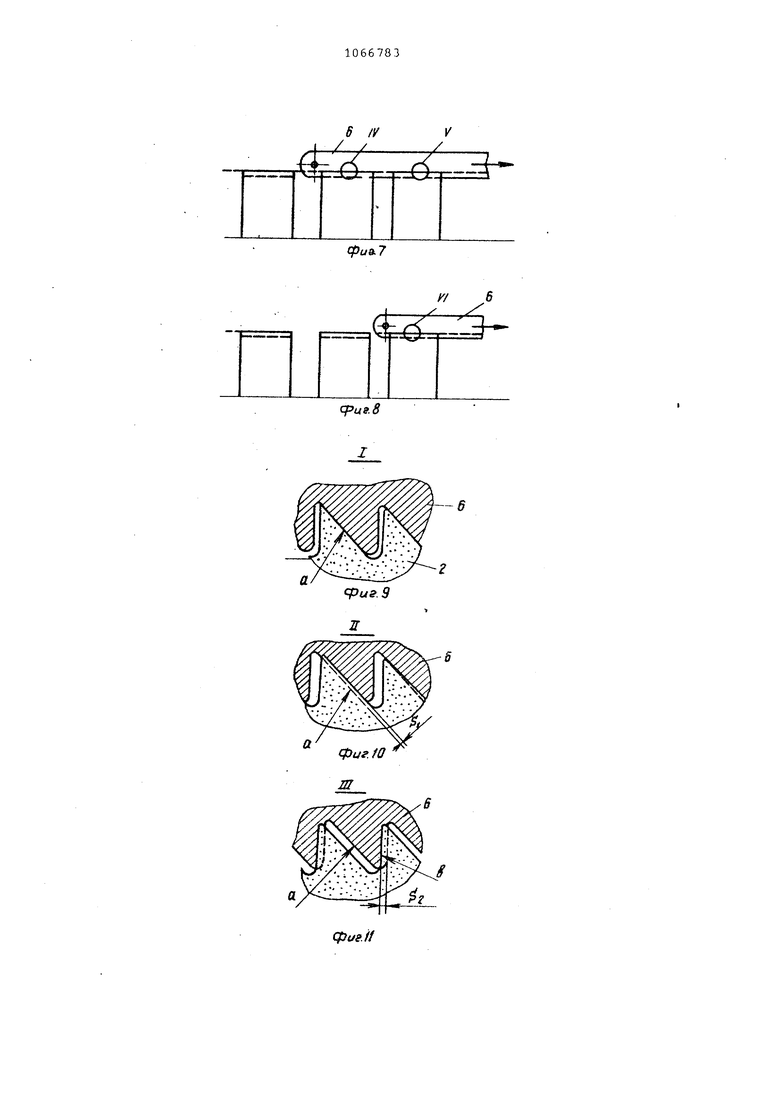

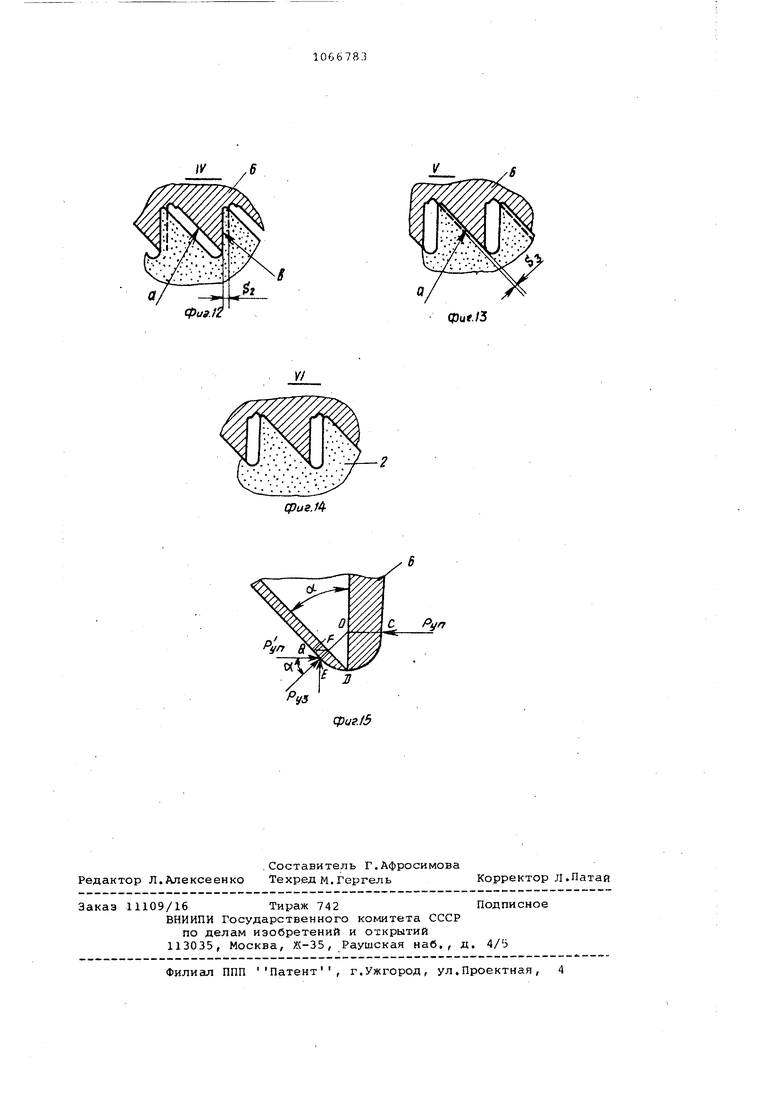

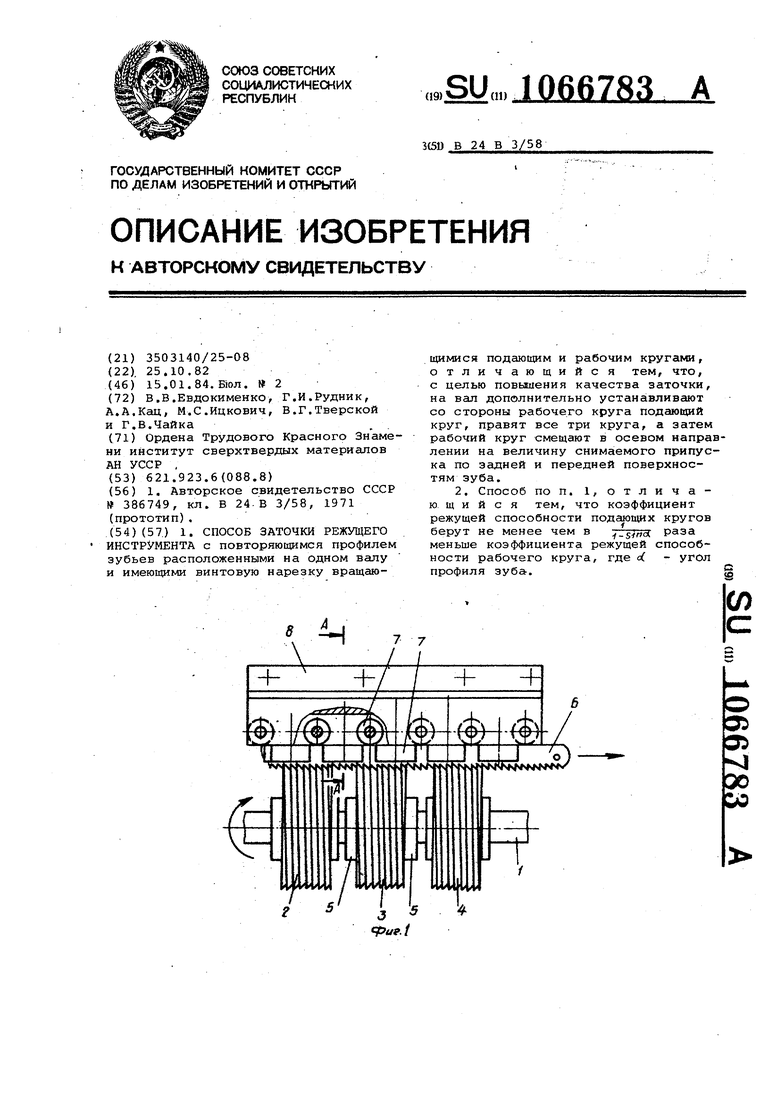

Изобретение относится к станкостроению и может быть использовано для заточки режущего инструмента, преимущественно ножовочных полотен. Известен способ заточки режущего инструмента с повторяющимся профилем зубьев расположенными на одном Валу и имеющими винтовую нарезку Вращающимися подающим и рабочим кру гами 1 , Однако при профиле выступа круга идентичном профилю впадины между зубьями затачиваемого инструмента/ указанный способ не обеспечивает ст бильное, получение острой вершины зу ба без отрицательного переднего угл так как всегда имеется некоторый радиус закругления впадины рабочего круга, а при профиле выступа круга, вписывающемся во впадину между зубь ми затачиваемого инструмента, заточ ка осуществляется, только по одной поверхности и требует снятия больши величин припуска. Цель изобретения - повышение качества заточки за счет стабильного обеспечения острой вершины зуба без отрицательного переднего угла с одновременным достижением минимальног уменьшения высоты зуба. Поставленная цель достигается те что, согласно способу заточки режуще го инструмента с повторяюсцимся профилем зубьев расположенными на одно валу и имеющими винтовую нарезку вращающимися подагощим и рабочим кру гами, на тот же Baji дополнительно х устанавливают со стороны рабочего :Круга ,подаю11и1й круг, правят все три круга, а затем рабочий круг смещают в осевом направлении на величину снимаемого припуска по задней и передней поверхностям зуба. При этом коэффициент режущей спо собности подающих .кругов берут не менее чем в . раза меньше коэф;фициента режущей способности рабочего круга, где о - угол профиля уба. На фиг. 1 схематически изображено устройство для реализации способа заточки режущего инструмента; на фиг, 2 - разрез. А-А на фиг. 1; на фиг. 3-8 - последовггтельные стадии взаимодействия ножовочного полотна со ишифовальными кругами, а именно стадии взаимодействия ножовочнрго полотна с подающим кругом (фиг. 3), с подающим и рабочим кругами (фиг. 4), с подающим, рабочим и дополнительным по.дающим кругами в начале полотна (фиг. 5) , с подающим рабочим и дополнительным подающим кругагли в средней части полотна (фиг, 6), с рабочим и дополнительным подающим кругами (фиг. 7), с дополнительным подающим кругом (фиг. 8); на фиг. 9.-14 - узльт I-VI на фиг 3-8 (в увеличенном масштабе) на фиг. 15 - схема снятия припуска с зуба инструмента при заточке. На вращающийся вал 1с подающим 2 и рабочим 3 абразивными кругами со стороны рабочего круга 3 устанавливают дополнительный подающий абразивный круг 4. Все три круга правят посредством правящего ролика с необходимой геометрией и шагом так, что винтовая линия каждого последующего Круга является продолжением винтовой линии предьщущего круга. Затем средний рабочий круг гайками 5 смещают в осевом направлении на величину, соответствующую величине снимаемого припуска по задней и передней поверхностям зуба. Ножовочное полотно 6 помещают между направляющими,роликами 7 каретки 8 и с некоторым усилием прижимают к подающему кругу 2. Круг 2 захватывает полотно своей винтовой поверхностью, контактируя с задней поверхностью а зубьев полотна, и подает его параллельно оси кругов, при этом полотно самоустанавливается относительно выступов круга таким образом, что составляющие усилия .резания круга в направлении движения полотна равны сумме усилий резания против движения, полотна и сил его трения в направляющих роликах. Если не учиты- . вать сил трения в направляющих роликах, которые незначительны, припуск с задней поверхности Q зуба не снимается (фиг, 3 и 9). При входе полотна в контакт с рабочим средним кругом (фиг„ ,4) величины снимаемого припуска по передней и задней поверхностям зуба полотна перераспределяются (средний :Круг смещен в осевом направлении) .таким образом, что усилия, действующие на полотно в двух противоположных направлениях параллельно направлению перемещения полотна, остаются равными. Круг 2, подавая полот({о, снимает с задней поверхности и.зуба припусй S, (фиг. 10) , .так как появляется усилие, направленное в сторону, противоположную движению полотна/ прижимающее поверхность Q к кругу 2 и компенсирующее составляющую усилия резания Ру Ри снятии припуска S с передней поверхности 6 зубьев шлифовальным, кругом 3 (фиг, 11) , В начале полотна имеется переходной учас ток, длина которого равна ширине круга 3 и зазору между ним и кругом 2, с необработанной или частично обработанной задней поверхностью or (фиг. 11) . При заточке начальной, части полотна (фиг. 5) , когда полотно кон тактирует с кругами 2,3 и 4, круг 2 снимает припуск S, с задней поверхности « зуба (фиг. 10), круг 3 снимает припуск 5 с передней поверхности В зуба (фиг, 12), при этом задняя поверхность о уже обра- 5 бртана кругом 2, а круг 4 снимавГ припуск 3 с задней поверхности а зуба (фиг, 13) в начале полотна на переходном участке. При заточке средней части полотна 10 (фиг, б), когда полотно контактирует с кругами 2, 3 и 4 и закончена заточка переходного участка в начале полотна, круг 2 снимает припуск 5/ (фиг, 10)f круг 3 - припуск Sz 15 (фиг, 12), круг 4 контактирует с задней поверхностью зубьев, не снимая припуска (фиг, 14) , В сл.едующей стадий,когда полотно контактирует, с кругами 3 и 4, при 20 заточке концевой части полотна (фиг, 7) уже круг 4 осуществляет подачу полотна и снимает дополнительный припуск S (фиг, 13), а составляющая усилия резания .в направлении 25 ,движения полотна компенсирует составляющую усилия резания Руп при снятий припуска Sg с передней поверхности ё зубьев шлифовальным- кругом 3 (фиг. 12), Если бы круга 4 не было, то при-. пуск 2 с передней поверхности зубьев в этой позиции снять было бы нельзя, поскольку отсутствовало бы усилие,прижимающее переднюю поверхность зуба к кругу 3,35 В следующей стадии круг 4 осуществляет подачу полотна без снятия припуска (фиг 14), В связи с тем, что при заточке концевой части полотна (фиг, 7) круг 4 осуществляет съем Т40 дополнительного припуска с уже обработанных зубьев, необходимо этот круг, 3 соответственно и круг 2, применять,с,наименьшей режущей способностью для внесения минимальных 5 искажений профиля задней поверхности зубьев. Рассмотрим необходимые соотношения режущей способности рабочего и подающих кругов для осуществления качественной заточки .зубьев полотна, .-. С некоторым приближением можно считать, что зуб ножовки, изнашиваясь по передней и задней поверхнос.тям, образует некоторый радиус затупления вершины OD (фиг, 15) , . 55 Для обеспечения заточки зуба без отрицательного переднего угла и минимального уменьшения-его высоты передняя плоскость заточенного зуба должна проходить,, через центр О 60 радиуса OD скругления затупленного зуба, где точка D - наивысшая точки затупленного зуба. При этом величины припуска, сни;маемого по передней поверхности ОС 5 и с г м с г к о г т п т в г т но в ре ко ти пр по за чи по ка по задней поверхности EF, связаны отношением F:OE-OF-OC-Of OC-OI)-si-id OC-OCsind оса ) } е Qf:--OD-oc - радиус скругления затупленного зуба;/ - угол профиля зуба. Скорость съема Q материала и норльная сила Ру в доне контакта язаны соотношением « I, е К - коэффициент режущей способности круга или, иначе, удельная интенсивность съема материала. Нормальная сила Ру при обработзадней поверхности зуба (фиг, 15) ределяется как-. р , - coTdC: } е Ру - нормальная сила при обработке передней поверхности. Так как высота и ширина зуба посянны, скорости съема припуска по редней задней Оу поверхносм пропорциональны соответственно личина снимаемого припуска ОС и СГ--| , т,е, „-- у-ас ewe Qj--y-GF- y-cSTrf - коэффициент пропорционапь. . ности, д. QjY ff cosc /(1-1-- - cos d. е Кр - коэффициент режущей способности рабочего круга; , К, - коэффициент режущей способности подающих кругов, «р У -ОС cos d Ру„ ос ОС Y-EFCosdi f f OC(-t-Sind) , коэффициент К„ режущей способт подающих кругов должен быть V- si/7o( раза меньше коэффициента сущей способности рабочего круга, Рассмотрим предельный случай, да коэффициентрежущей способносподающий кругов равен нулю, Тогда пуск снимается только по передней ерхности зуба, а необходимый ний угол образуется за счет велиы снимаемого припуска по передней ерхности, что также обеспечивает ественную заточку зубьев полотна..

Таким образом, для осуществления качественной заточки коэффициент ре|жувдей способности подающих крмгов

А -А

должен быть не 4енее чем в .эа меньше коэффициента режущей способности рабочего круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубьев ножовочных полотен | 1981 |

|

SU986734A1 |

| СПОСОБ ШЛИФОВАНИЯ ЗУБЬЕВ НОЖОВОЧНЫХ ПОЛОТЕН | 1995 |

|

RU2089357C1 |

| Устройство для заточки режущего инструмента | 1981 |

|

SU1009722A1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2836985C1 |

| Фреза для обработки фасонных поверхностей | 1990 |

|

SU1750862A1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| ПИЛЬНОЕ ПОЛОТНО | 2007 |

|

RU2343047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЬЕВ НОЖОВОЧНЫХ ПОЛОТЕН | 2004 |

|

RU2271902C2 |

| Сборный дисковый шевер | 1990 |

|

SU1808540A1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2834518C1 |

1. СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ИНСТРУМЕНТА с повторяющимся профилем зубьев расположенными на одном валу и имеющими винтовую нарезку вращающимися подающим и рабочим кругами, отличающийся тем, что, с целью повышения качества заточки, на вал дополнительно устанавливают со стороны рабочего круга подающий круг, правят все три круга, а затем рабочий круг смещают в осевом направлении на величину снимаемого припуска по задней и передней поверхностям зуба. 2. Способ по п. 1, отличающийся тем, что коэффициент режущей способности подающих кругов берут не менее чем в раза меньше коэффициента режущей способности рабочего круга, где а( - угол профиля зуба.

(риг. 5

.6

В 1Уу

/

срие.8

фае.)} I

(У ,6

Фи./3

3

у

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ЗАТОЧКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 0 |

|

SU386749A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-25—Подача