о а:

35

:р 4

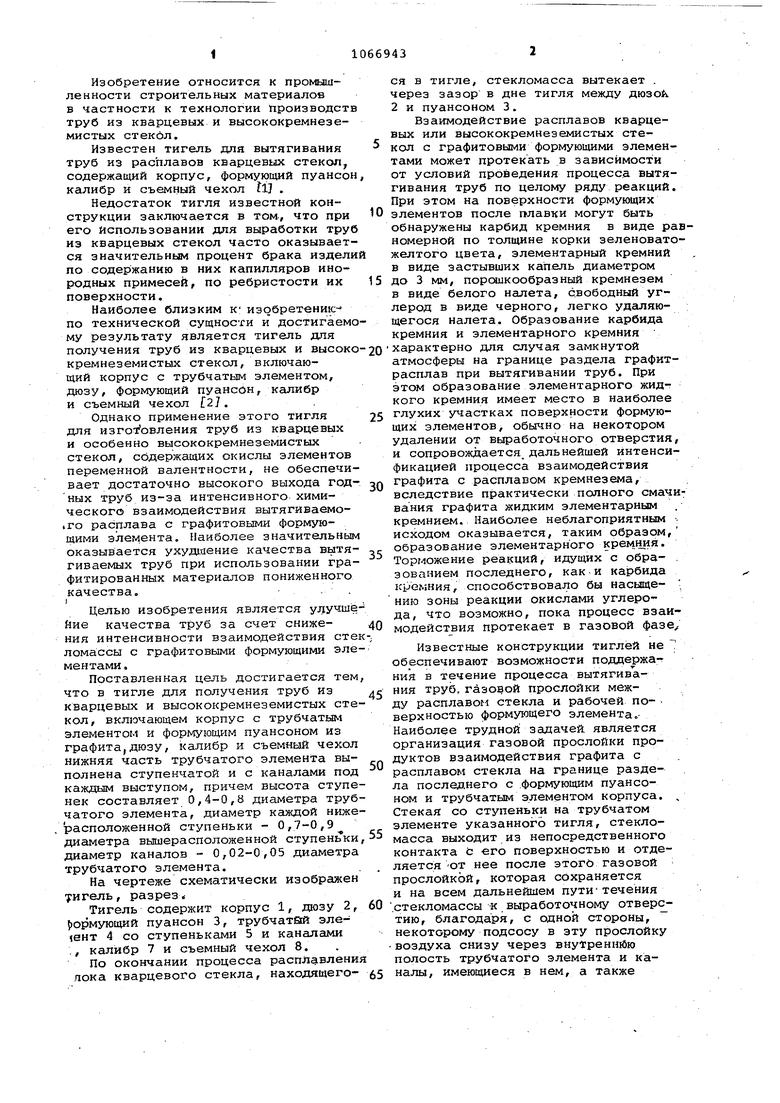

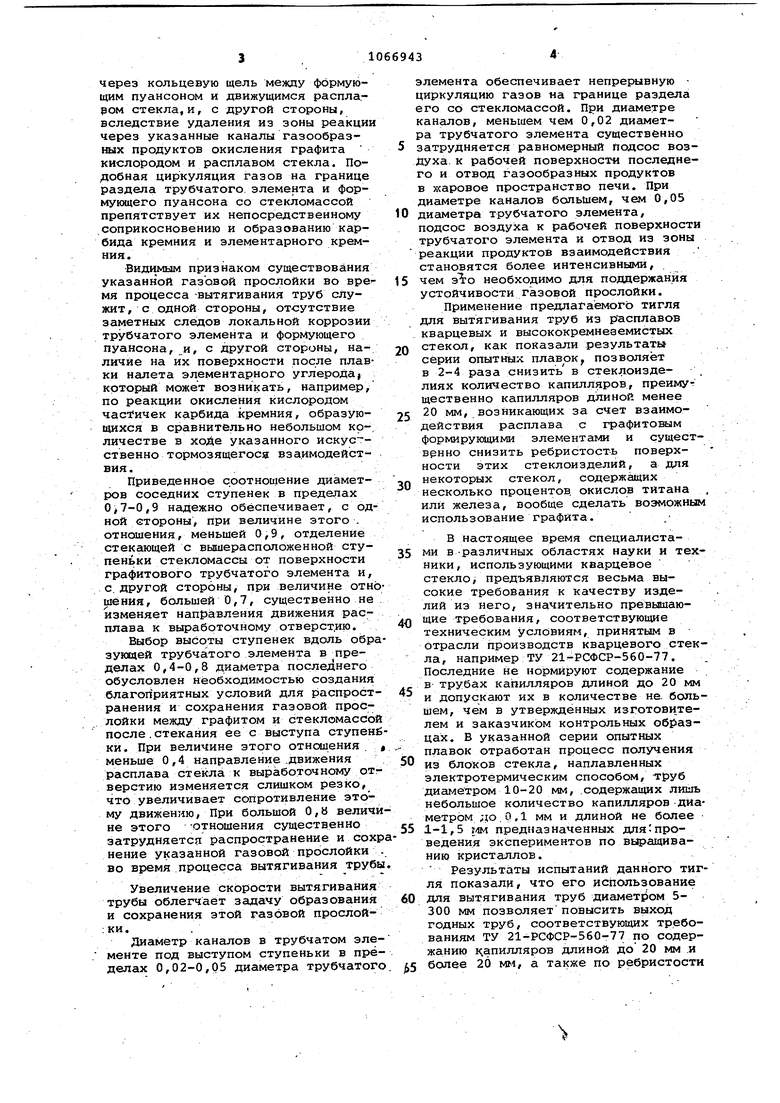

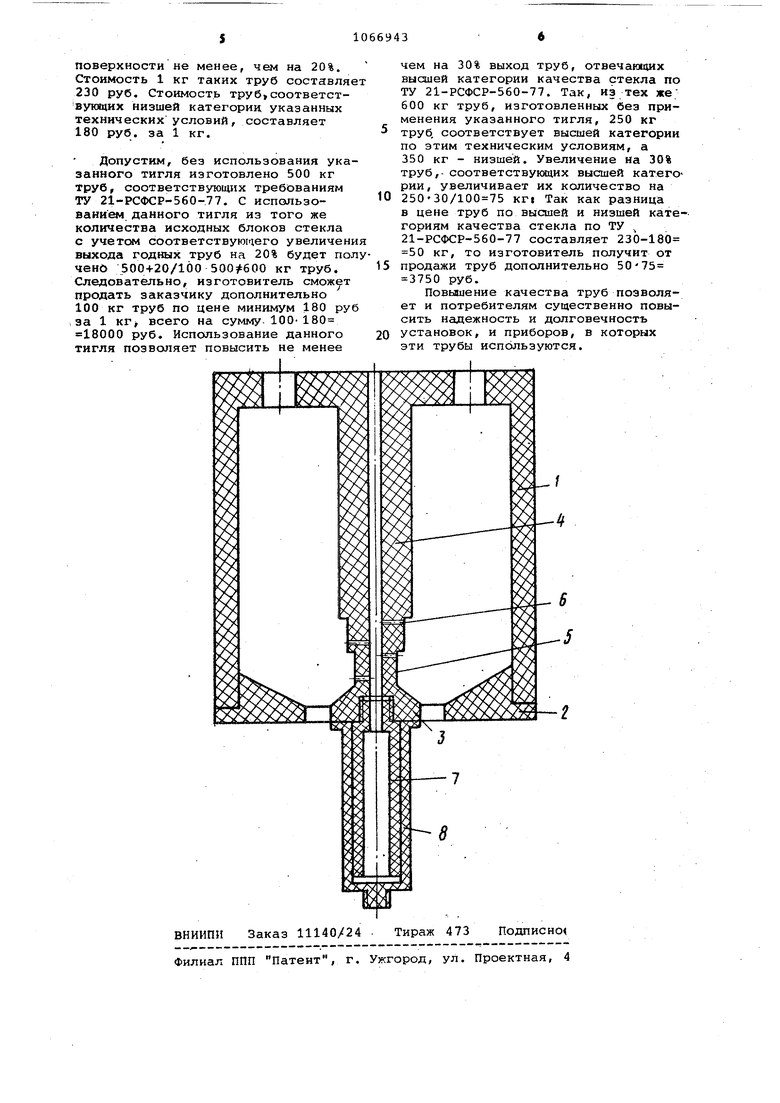

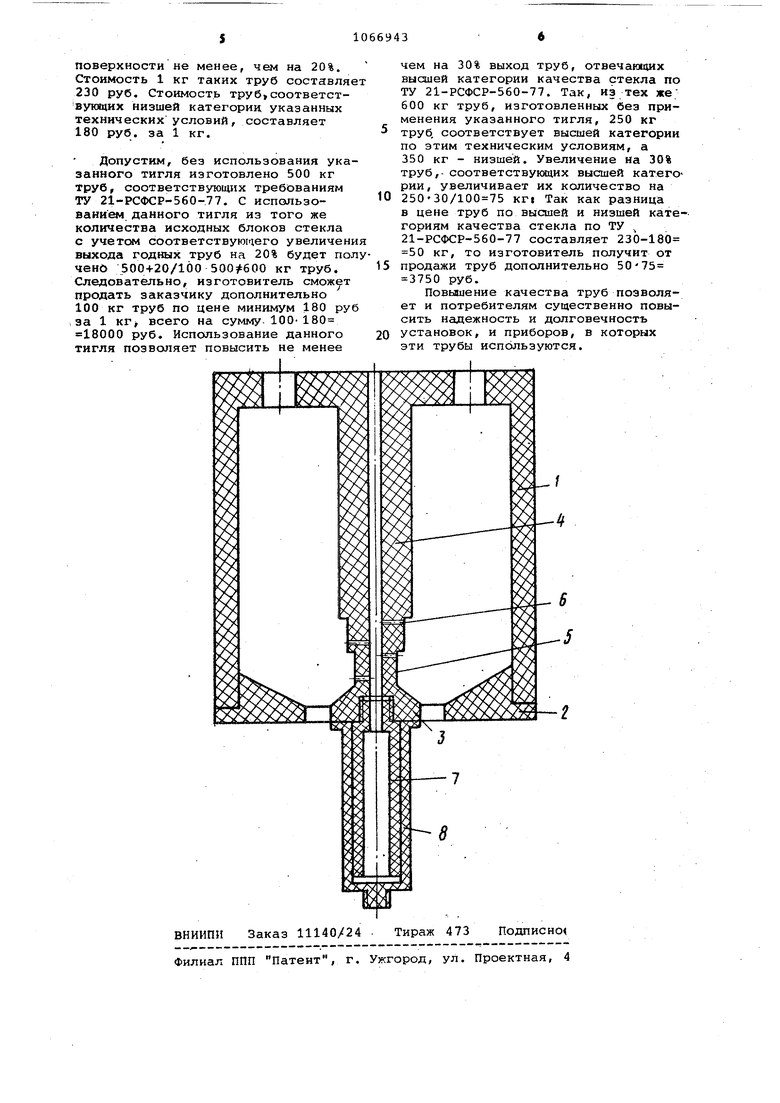

со Изобретение относится к промышленности строительных материалов в частности к технологии производств труб из кварцевых и высококремнеземистых стекбл. Известен тигель для вытягивания труб из расплавов кварцевых стекол, содержаЕций корпус, формующий пуансон калибр и съемный чехол tlj . Недостаток тигля известной конструкции заключается в том, что при его Использовании для выработки труб из кварцевых стекол часто оказывается значительна процент брака издели по содер:жанию в них капилляров инородных примесей, по ребристости их поверхности. Наиболее близким к изобретении;по технической сущности и достигаемо му результату является тигель для получения труб из кварцевых и высоко кремнеземистых стекол, включающий корпус с трубчатым элементом, дюзу, формующий пуансйн, калибр и съемный чехол 2. Однако применение этого тигля для изго1овления труб из кварцевых и особенно высококремнеземистых стекол, содержащих окислы элементов переменной валентности, не обеспечивает достаточно высокого выхода годных труб из-за интенсивного химического взаимодействия вытягиваемо,го расплава с графитовыми формующими элемента. Наиболее значительным оказывается ухутленне качества вытягиваемых труб при использовании графитированнык материалов пониженного качества,. . 1 Целью изобретения является йие качества труб за счет снижеНИЛ интенсивности взаимодействия сте ломассы с графитовыми формующими эле ментами. Поставленная цель достигается тем что в тигле для получения труб из кварцевых и высококремнеземистых сте кол, включающем корпус с трубчатым элементом и формующим пуансоном из графита,дюзу, калибр и съемный чехол нижняя часть трубчатого элемента выполнена ступенчатой и с каналами под каждым выступом, причем высота ступе нек составляет 0,4-0,8 диаметра труб чатого элемента, диаметр каждой ниже расположенной ступеньки - 0,7-0,9 диаметра вышерасположенной ступеньки диаметр каналов - 0,02-0,05 диаметра трубчатого элемента. На чертеже схематически изобраясен тигель, разрез Тигель содержит корпус 1, дюзу 2, 5)Ормующий пуансон 3, трубчатОй элеieHT 4 со ступеньками 5 и каналами ., калИбр 7 и съемный чехол 8. По окончании процесса расплавлени пока кварцевого стекла, находящегося в тигле, стекломасса вытекает . через зазор в дне тигля между дюзо 2 и пуансоном 3. Взаимодействие расплавов кварцевых или высококремнеземистых стекол с графитовыми формующими элементами может протекать в зависимости от условий проведения процесса вытягивания труб по целому ряду реакций. При этом На поверхности формующих элементов после плавки могут быть обнаружены карбид кремния в виде равномерной по толщине корки зеленоватожелтого цвета, элементарный кремний в виде застывших капель диаметром до 3 мм, порошкообразный кремнезем в виде белого налета, с.вободный углерод в виде черного, легко удаляющегося налета. Образование карбида кремния и элементарного кремния характерно для случая замкнутой атмосферы на границе раздела графитрасплав при вытягивании труб. При этом образование элементарного жидкого кремния имеет место в наиболее глухих участках поверхности формующих элементов, обычно на некотором удалении от выработочного отверстия, и сопровождается дальнейшей интенсификацией процесса взаимодействия графита с расплавом кремнезема, вследствие практически полного смачивания графита жидким элементарным кремнием. Наиболее неблагоприятным исходом оказывается, таким образом, образование элементарного крем,ния. Торможение реакций, идущих с обра- . зованием последнего, как и карбида куемния, способствовало бы насыщению зоны реакции окислами углерода, что возможно, пока процесс взаимодействия протекает в газовой фазе Известные конструкции тиглей не обеспечивают возможности поддержа-г ния в течение процесса вытягивания труб, газовой прослойки между расплавом стекла и рабочей по- верхностью формующего элемента.Наиболее трудной задачей является организация газовой прослойки продуктов взаимодействия графита с расплавом стекла на границе раздела последнего с .формующим пуансоном и трубчатым элементом корпуса. , Стекая со ступеньки на трубчатом элементе указанного тигля, стекломасса выходит из непосредственного контакта и его поверхностью и отдеяется ОТ нее после этого газовой прослойкой, которая сохраняется и на всем дальнейшем пути-течения стекломассы к выработочному отверстию, благодаря, с одной стороны, некоторому подсосу в эту прослойку воздуха снизу через внутреннйю полость трубчатого элемента и каналы, имеющиеся в нем, а также

через кольцевую щель между формующим пуансоном и движущимся распларом стекла,и, с другой стороны, вследствие удаления из зоны реакции через указанные каналы газообразных продуктов окисления графита кислородом и расплавом стекла. Подобная циркуляция газов на границе раздела трубчатого, элемента и формующего пуансона со стекломассой препятствует их непосредственному .соприкосновению и образованию карбида кремния и элементарного кремния.

Видимым признаком существования указанной газовой прослойки во вре мя процесса -вытягивания труб служит, с одной стороны, отсутствие заметных следов локальной коррозии трубчатого элемента и формующего пуансона, и, с другой стороны, наличие на их поверхности после плавки напета элементарного углерода} который может возникать, например, по реакции окисления кислородом частичек карбида кремния, образующихся в сравнительно небольшом ко-, личестве в хоДе указанного искус-ственно тормозящегося взаимодействия.

Приведенное соотношение диаметров соседних ступенек в пределах Оi7-0,9 надежно обеспечивает, с одной стороны, при величине этого, отношения, меньшей 0,9, отделение стекающей с вышерасположенной ступеньки стекломассы от поверхности графитового трубчатого элемента и, с. другой стороны, при величине отношения, большей 0,7, существенно не изменяет направления движения расплава к выработочному отверст.ию.

Выбор высоты ступенек вдоль образукяцей трубчатого элемента в пределах О,4-0,8 диаметра последнего обусловлен необходимостью создания благоприятных условий для распространения и сохранения газовой прослойки между графитом и стекломассой после.стекания ее с выступа ступенбки. При величине этого отнесения. меньше 0,4 направление .движения расплава стекла к выработочному отверстию изменяется слишком резко, что увеличивает сопротивление этому движению. При большой 0,Ь величине этого -отношения существенно затрудняется распространение и сохрнение указанной газовой прослойки во время процесса вытягивания трубы

Увеличение скорости вытягивания трубы облегчает задачу образования и сохранения этой газовой прослой;ки.

Лиаметр каналов в трубчатом элементе под выступом ступеньки в пределах 0,02-0,05 диаметра трубчатого

элемента обеспечивает непрерывную циркуляцию газов на границе раздела его cci стекломассой. При диаметре каналов, меньшем чем 0,02 диаметра трубчатого элемента существенно

затрудняется равномерный подсос воздуха к рабочей поверхности последнего и отвод газообразных продуктов в хсаровое пространство печи. При диаметре каналов большем, чем 0,05

0 диаметра трубчатого элемента,

подсос воздуха к рабочей поверхности трубчатого элемента и отвод из зоны реакции продуктов взаимодействия становятся более интенсивными,

5 чем необходимо для подцержан.ия устойчивости газовой прослойки.

Применение предлагаемого тигля для вытягивания труб из расплавов кварцевых и высококремнеаемистых

0 стекол, как показали результаты серии опытных плавок, позволяет в 2-4 раза снизить в стекдоизделиях количество капилляров, преимуг щественно капилляров длиной менее

5 20 мм, возникающих за счет взаимодействия расплава с графитовым формирующими элементами и существрнно снизить ребристость поверхности этих стеклоизделий, а для некоторых стекол, содержащих

0

несколько процентов, окислов титана или железа, вообще сделать возможным использование графита.

В настоящее время специалистами в-различных областях науки и техники, использующими кварцевое стекло, предъявляются весьма высокие требования к качеству изделий из него, значительно превышающие требования, соответствующие техническим условиям, принятым в отрасли производств кварцевого стекла, например ТУ 21-РСФСР-560-77. Последние не нормируют содержание в- трубах капилляров длиной до 20 мм и допускают их в количестве не. большем, чем в утверждённых изготови телем и заказчиком контрольных об1 азцах. В указанной серии опытных плавок отработан процесс получения

из блоков стекла, наплавленных электротермическим способом, труб ди аг 1етром 10 - 2 О мм, . сод ержащи х лишь небольшое количество капилляров диаметром ;;о. О Л мм и длиной не более

1-1,5 Ш1 предназначенных для:проведения экспериментов по выращиванию кристаллов.

Результаты испытаний данного тигля показали, что его использование

для вытягивания труб дкамет ом 5300 Мм позволяетповысить выход годных труб, соответствующих требованиям ТУ 21-РСФСР-560-77 по содержанию к;апилляров длиной до 20 мм .и

более 20 мм, а также по ребристости

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1066944A1 |

| Тигель для выработки труб и стержней из кварцевых и высококремнеземистых стекол | 1982 |

|

SU1031921A1 |

| Тигель для выработки труб из кварцевого стекла | 1983 |

|

SU1105480A2 |

| Устройство для вытягивания труб большого диаметра из расплавов кварцевого или высококремнеземистого стекла | 1983 |

|

SU1105479A1 |

| Тигель для выработки труб из кварцевых и высококремнеземистых стекол | 1986 |

|

SU1366485A1 |

| Способ вытягивания труб из расплава стекла | 1981 |

|

SU975595A1 |

| Тигель для получения труб и стержней из высококремнеземистых и кварцевых стекол | 1982 |

|

SU1020382A1 |

| Устройство для перетягивания блоков стекла при получении изделия с несколькими продольными отверстиями | 1981 |

|

SU979282A1 |

| Устройство для получения труб изКВАРцЕВОгО СТЕКлА | 1979 |

|

SU837943A1 |

| Устройство для изготовления кварцевых труб | 1979 |

|

SU881018A1 |

ТИГЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ТРУБ ИЗ КВАРЦЕВЫХ И ВЫСОКОКРЕМНЕЗЕМИСТЫХ -СТЕКОЛ, включающий корпус с трубчатым элементом и формующим пуансоном из графита, дюзу, калибр и съемный чехол, о т л и ч а ю щ и и с я тем, что, с целью улучшения качества труб за счет снижения интенсивности взаимодействия . стекломассы с графитовыми формующими элементами, нижняя часть трубчатого элемента выполнена ступенчатой и с каналами -под каждым выступом, причем высота ступенек .составляет 0,4-0,8 диаметра трубчатого .элемента, диаметр каждой нижерасположенной ступеньки - 0,7-0,9 диаметра вышерасположенной ступеньки, диаметр-каналов - 0,02-0,05 диаметра трубчатого элемента. D

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТИГЕЛЬ ДЛЯ ВЬ[ТЯГИВАНИЯ ТРУБ ИЗ КВАРЦЕВОГО СТЕКЛА | 0 |

|

SU360322A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для телефонирования по проводам токами высокой частоты | 1921 |

|

SU374A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-25—Подача