О)

--sj

о to

Изобретение относится к технологии получения неразъемных соединений и может быть использовано для склеивания деталей с соединяемыми эквидистантными замкнутыми поверхностями, например для склеивания цилиндрических деталей типа труб, а также в случаях, где затруднено приложение контактного давления.

По основному, авт. св. № 897824 известен способ склеивания деталей, заключамцийся в нанесении на поверхности эпоксидного фенолкаучукового клея, содержащего 7-10 Об.% гранул вспенивакяцегося полимера, опрёссовывании детали с нанесенньил клеем при давлении равном 0,5-0,7 величины давления склеивания, охлаждении до , контактировании склеиваемых поверхностей и нагревании под давлениемС .

Недостатком известного способа является невысокая прочность соединения склеиваемых деталей, которая определяетсякогезионной прочностью клея, которым производится склеивание .

Цель изобретения - увеличение прочности -соединения.

Поставленная цель достигается тем, что согласно способу склеивания деталей, в предварительно нанесенный клеевой слой перпендикулярно-его поверхности вводят металлические или углеродные волокна длиной 1,5-3 мм на глубину 0,3-0,4 их длины в количестве 45-50% объема зазора меаду соединяемыми деталями.

Применение операции введения коротких волокон на глубину 0,3-0,4 их длины позволяет повы::ить прочность соединения деталей. Достигается это благодаря получению переходного клеевого слоя, который армирован короткими волокнами, обладающего повыгнанной когезионной прочность

Пример 1. Стеклопластиковую оболочку, изготовленную из стеклоткани ТС-8/3-250, пропитанной эпоксидным связующим ЭДТ-10Ф следующег состава, вес.ч.:

Смола КДА (ТУ-Об-05-1380-70) 100 Отвердитель триэтаноламинтитанат ТЭАТ (Т2-01-3180-70) 11 Ацетон (ГОСТ 5847-71) 28 Спирт этиловый (ГОСТ 8314-57) 71

вклеивают в оболочку (трубу) из нержавеющей стали Х18Н9Т. Внутреннкя поверхность трубы предварительно подвергают пескоструйной обработке. Стеклопластиковую оболочку (трубу) покрывают клеевым составом К-153 (ТУб-05-1584-77), содержащим, вес.ч ЭД-20 100 Тиокол20

ПЭПА (пояиэтиленполиамин)10

Предварительно в клеевой состав вводят оптимальное количество (7-1.0 по объему) гранул пенополистирола ПСВ-Л-2, дг1сперсность которых равна 0,1-0,2 мм. Далее стеклопластиковую оболочку с предварительно нанесенным клеевым составом опрессовывают в вакуумном мешке при давлениях 0,1-0,14 МПа и 1,8-2,2 МПа до полного утопления гранул в клеевом составе. После этого оболочку помещают в термостат, охлаждают до 0-5°С и выдерживают при этой температуре в течение 1 ч до получения на поверхности равнотолщинного клеевого покрытия, которое находится в гелеобразном состоянии.. Затем на нар5жную поверхность оболочки вкатыванием наносят короткие металлические волокна диаметром 0,1 мм и длиной 1,5 мм в количестве 40, 45 и 50% от объема зазора на глубину 0,3-0,6 длины волокна.

Ориентирование металлических волокон перпендикулярно поверхности и дальнейшее внедрение осуществляют роликом, конструкция которого представляет собой рубашку из немагнитного материала, например бронзы или латуни, внутри которой расположен цилиндрический магнит, намагниченны в радиальном направлении. Под действием силовых линий магнитного поля металлические короткие волокна ориентируются и удерживаются перпендикулярно боковой поверхности. Перемещением ролика в направлении продольном осевому направлению оболочки, производят внедрение металлических .частиц в наружную поверхность оболочки. После сборки, которая заключается в перемещении стеклопластиковой оболочкИ в металлическую трубу, производят термообработку по режиму О-80с, которая необходима для отверждения клеевого состава. В процессе отверждения пенополистирол вспенивается и заполняет неплотности прилегания деталей, неровности пескоструенной поверхности, связывает между собой металлические короткие волокна, что приводит к увеличению когезионной прочности промежуточного клеевого слоя. Охлаждение соединяемых деталей производя вместе с термокамерой.

Пример 2. Стеклопластиковую оболочку соединяют с металлическим корпусом в виде трубы из стали Х18Н9Т в той же последовательности, что и в примере 1. Затем в наружную поверхность стек опластиковой оболочки вводят углеродные волона тех же размеров, что и в примере 1, на глубину 0,4 длины волокна в количестве 50% от объема зазора между оболочкой и металлическим корпусом. Ориентирование углеродистых

волокон перпендикулярно поверхности осуществляют роликом, на наружной поверхности которого сущестпует накатка с глубиной О,6-0,7 длины волокон и шириной впадин, равной диаметру углеродного волокна. Волокна на ролик подают мерным количеством сжатым воздухом из бункера, который расположен над роликом. Увлекаемые воздухом углеродные волокна ориентируются перпендикулярно поверхности ролика и удерживаются во впадинах накатки Вкатывание волокон углерода и последующие операции по сборке и отверждению осуществляю по тем же режимам, что и в примере 1.

Пример 3, Стеклопластиковую оболочку соединяют с металлическим корпусом в виде трубы из нержавеющей стали в той же последовательности, что и в примерах 1-2. Отличие состоит в том, что в качестве клеевой прослойки приеменяют клей ВК-32, содержащий, вес.ч.; ЛАК ИФ

(П)(ТУ16-503.035-69) продукт № 3 (ТУ 38105.761-74) 0,7-17/С2, где С - концентрация лака-ИФ (П); С2 - концентрация продукта № 3.

В качестве вспенивающего наполнителя используют пенополиуретан ППУ-3 (ТУ 6-05-280-73) в количестве 710 об.%.Опрессовку клеевой прослойки производят стальной лентой усилием 0,5-0,7 МПа с последующим ох0 лаждением в течение 45 мин при . Внедрение металлических волокон в количестве 50% qT объема зазора производят на глубину 0,5 длины волокон роликом, который описан в при5 мере 1о Дальнейшие операции сборки и отверждения клэевой прослойки производят, как в примерах 1-2.

Эффективность предлагаемого решения подтверждается испытаниями прочности соединения на сдвиг и на

0 разгерметизацию внутренним лавлением. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления стеклопластиковых труб-оболочек | 1980 |

|

SU973397A1 |

| Способ склеивания деталей | 1979 |

|

SU897824A1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| ОПТИЧЕСКОЕ ВОЛОКНО В ПЛОТНОМ БУФЕРНОМ ПОКРЫТИИ, ВОЛОКОННО-ОПТИЧЕСКИЕ КАБЕЛИ И СПОСОБЫ НАЛОЖЕНИЯ ПЛОТНОГО БУФЕРНОГО ПОКРЫТИЯ НА ОПТИЧЕСКОЕ ВОЛОКНО (ВАРИАНТЫ) | 2021 |

|

RU2782677C1 |

| СПОСОБ КЛЕЕНОСБОРНОГО СОЕДИНЕНИЯ КЕРАМИКИ И МЕТАЛЛА | 1996 |

|

RU2127236C1 |

| Герметичный термостойкий радиопрозрачный немагнитный кожух для геофизических приборов, погружаемых в скважину | 2022 |

|

RU2787662C2 |

| Влокнистая масса для получения бумаги, используемой преимущественно для изготовления сотового заполнителя и гетинакса | 1975 |

|

SU562604A1 |

| Способ нанесения армирующего покрытия на стеклянные трубы | 1983 |

|

SU1136948A1 |

| КОМПОЗИТНАЯ СИСТЕМА С ОДНОНАПРАВЛЕННЫМИ ВОЛОКНАМИ ДЛЯ РЕМОНТА И АРМИРОВАНИЯ КОНСТРУКЦИЙ | 2015 |

|

RU2706663C2 |

СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ по авт. св. № 897824, отличающийся тем, что, с целью увеличения прочности соединения, в предварительно нанесенный клеевой слой, перпендикулярно его поверхности, вводят металлические или углеродные волокна длиной 1,5-3 мм на глубину , 0,3-0,4 их длины в количестве 45-50% объема зазора между соединяемыми деталями.

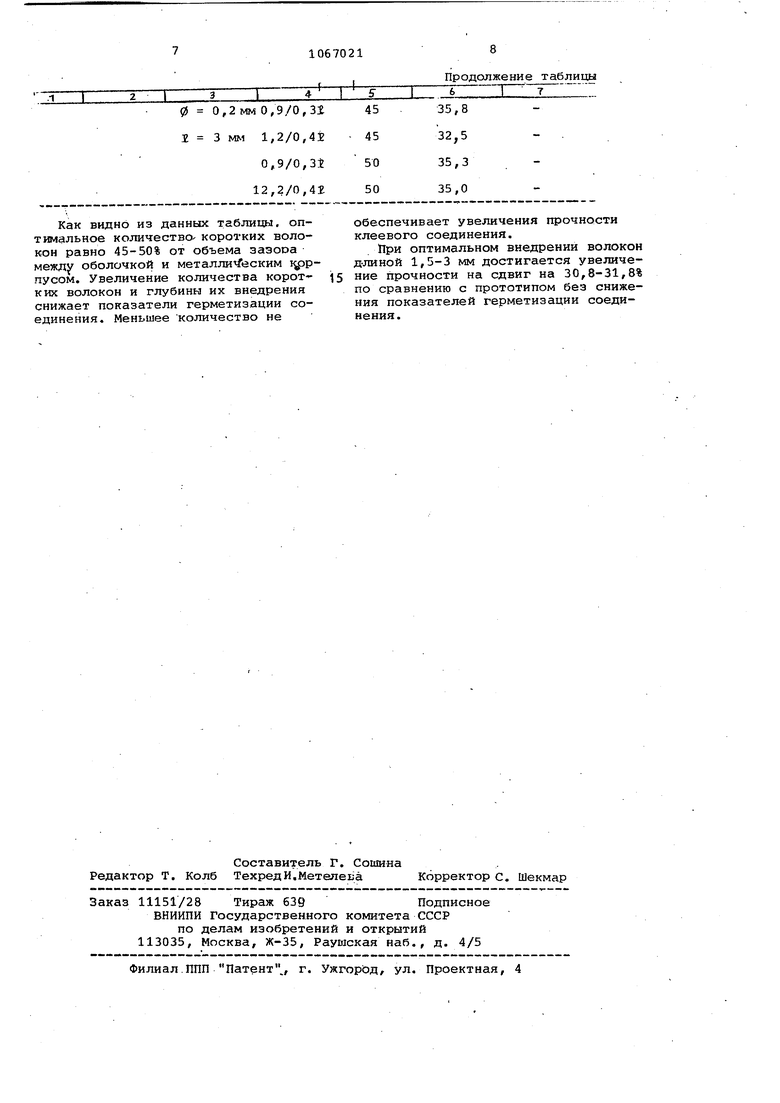

Прототип к-153 ВК-32 Металлические(ст.З) 0 0,1 мм 1 1,5 мм К-153 УглеродПредлаганыеемое 0 0,1 мм ,5 мм Металлические0 0,1 мм 1 1,5 мм ВК-32 0,45/0,3140 0,45/0,3145 ,0,45/0,3150 0,45/0,3155 0,45/0,3160 0,6/0,4i50 0,6/0,4150 0,45/0,3145 0,45/0,3250 0,6/0,4i50 0,45/0,3i45 0,6/0,4145 2,54 8,15 0,85 8 29,25 0,845 0,84. 0,845

Продолжение таблицы

10670218 Как видно из данных таблицы, оптимальное количество- коротких волокон равно 45-50% от объема заэооа между оболочкой и металлическим 1фрпусом. Увеличение количества корот- 5 к их волокон и глубины их внедрения снижает показатели герметизации соединения. Меньшее количество не

Продолжение таблицы обеспечивает увеличения прочности клеевого соединения, .При оптимальном внедрении волокон д-линой 1,5-3 мм достигается увеличе ие прочности на сдвиг на 30,8-31,8% по сравнению с прототипом без снижения показателей герметизации соединения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ склеивания деталей | 1979 |

|

SU897824A1 |

Авторы

Даты

1984-01-15—Публикация

1982-06-09—Подача