О

vl

О

|

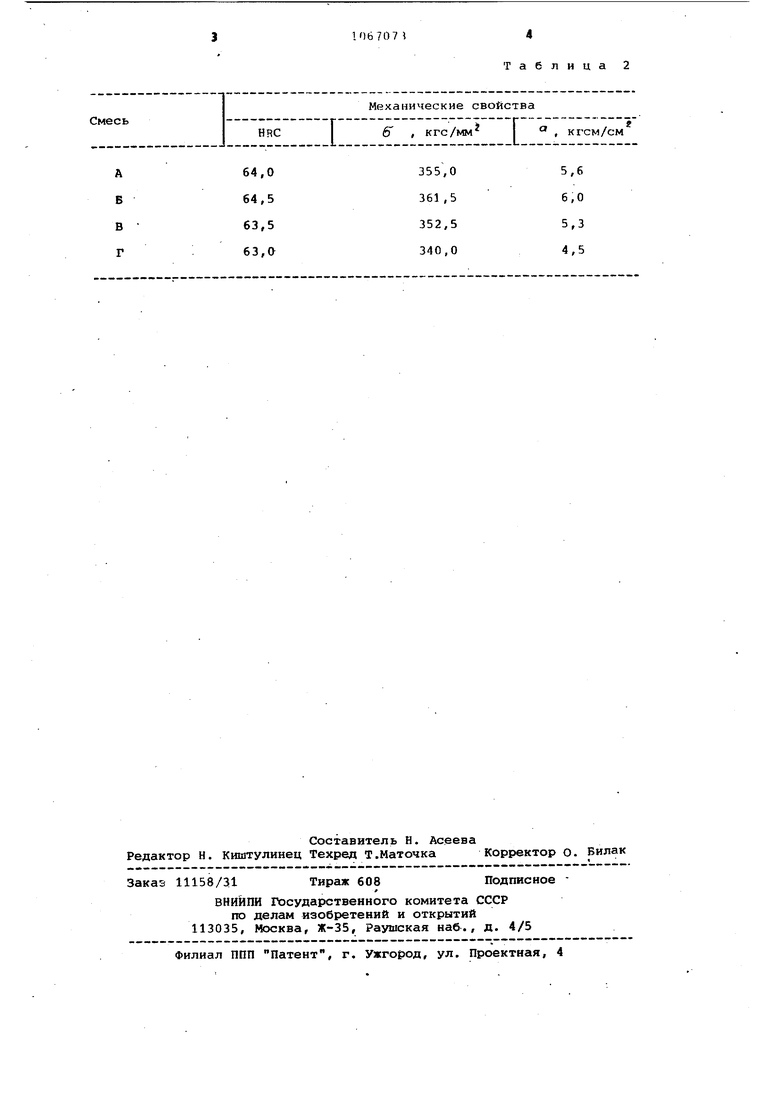

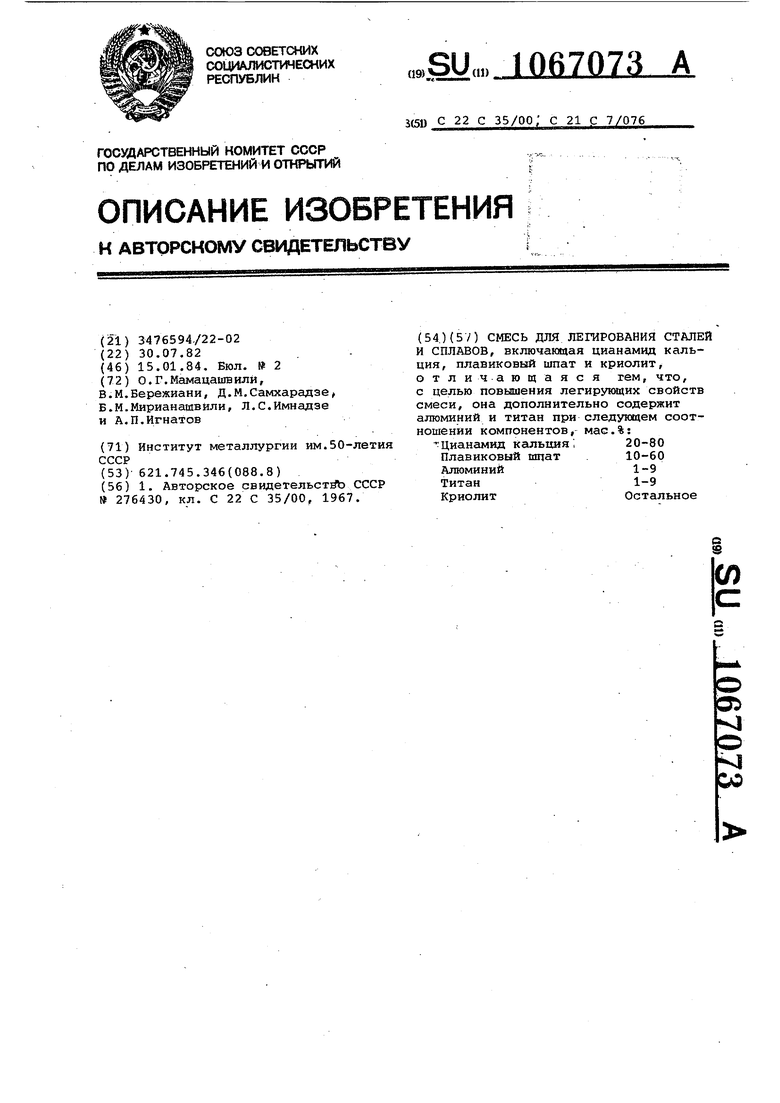

со Изобретение относится к металлур гии черных металлов, в частности к разработке смеси для одновременн го легирования и раскисления сталей и сплавов. . Известна смесь для легирования сталей и сплавов f1J, включающая вес.%: следующие компоненты, 20-80 Цианамид кальция 10-80 Плавиковый шпат Остальное Криолит Применение этой смеси, содержеице цианамид кальция, с помощью которог происходит легирование стали азотом не обеспечивает достаточно высокого повышения свойств легируемого метал ла. Легирование алюминием и титаном в сочетании с азотом (в количестве десятых долей процента) значительно повышает прочностные характеристики сплавов. Цель изобрютения - повышение легирующих свойств смеси,. Поставленная цель достигается тем, что смесь для легирования сталей и сплавов, включающая цианамид кальция, плавиковый шпат и крио лит , дополнительно содержит алюмини и титан при следующем соотношении компонентов, мае.%; Цианамид кальция 20-80 Плавиковый шпат . 10-60 Алюминий1-9 Титан 1-9 КриолитОстальное Лабораторными опытами доказана технологическая возможность получения смеси предлагаемого состава. Изготовлены и опробованы 3 предлагаемые смеси, удовлетворяющие по сЪставу граничным и средним значениям ингредиентов, и 1 смесь - прото-.тип - средними значениями ингредиентов (А, Б, В, Г). Составы смесей приведены в табл.1 . Пример. В 20 кг открытой индукционной печи с магнезитовой футеровкой при выплавке стали марки Р6М5 (ГОСТ 19265-73) в качестве микролегирующих используются предлагаемые смеси. Легирование сравнительных сталей осуществляется известной смесью - прототипом (Г), Усредненные значения (из трех испытаний) механических свойств приведены в табл. 2. Превышение содержания алюминия выше 9% вызывает понижение пластичности стали, превышение содержания титана выше 9% обедняет твердый раствор углеродом, снижая прочностные свойства стали. Содержание титана и алюминия ниже 1% не обеспечивает образования нитридов в стали. Образщл и инструменты, изготовленные из исследуемых сталей, подвергаются механическим и стойкостным испытаниям после термической обработки (температура закалки - 1230 С, отпуска - 560Сх2). Из приведенных в табл. 2 данных следует, что предлагаемая смесь по сравнению с известной обеспечивает повьааеиие механических свойств стали и режущих свойств инструмента. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для легирования сталей и сплавов | 1983 |

|

SU1171556A1 |

| АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395611C2 |

| Способ легирования сталей и сплавов азотом | 1975 |

|

SU899664A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ВАНАДИЕМ | 1996 |

|

RU2103381C1 |

| Брикет для легирования стали | 1980 |

|

SU889720A1 |

СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ, включающая цианамид кальция, плавиковый шпат и криолит, отличающаяся тем, что, с целью повышения легирующих свойств смеси, она дополнительно содержит алюминий и титан при следующем соотношении компонентов,- мас.%: -Цианамид кальция, 20-80 Плавиковый шпат 10-60 Алюминий1-9 Титан1-9 КриолитОстальное

80 20

10 60 35

50

Известная

75

20 Г

1 9 4,5

1 8 4,5

Остальное

II

64,0 64,5 63,5 63,а

Таблица 2

5,6 6,0 5,3 4,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛЕГИРОВАНИЯ СТАЛИ И СПЛАВОВ АЗОТОМ | 0 |

|

SU276430A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-15—Публикация

1982-07-30—Подача