ел

СП

СГ) Изобретение относится к металлур гии, а именно к составам смесей для легирования сталей и сплавов. Целью изобретения является повышение твердости и теплостойкости обрабатываемой стали. Предель содержания таких компонентов смеси, как алюминий и титан определяются содержанием вводимого сталь азота. При одновременном леги ровании стали несколькими нитридооб разующими элементами их количество обычно устанавливают пропорционально нитридообразующей способности, исходя из условия наиболее полного связывания азота в нитриды. Оптимал ное сочетание прочностных, пластиче ких и вязких свойств сталей достигается при соотношении содержания нитридообразующих элементов к содержанию азота в пределах 3-5, исхо из чего и выбраны пределы содержани в смеси цианамида кальция. Оптимальное содержание азота в низколегированных конструкционных сталях (ст. 20Х) равна 0,02%, а в высоколегированных быстрорежущих сталях (Р6М5ФЗ) - 0,1%. Поэтому сум марное содержание алкминия и титана в низколегированной стали долж,но быть равным примерно 0,06-0,1 %, а в высоколегированной - 0,. Отсюда суммарное содержание алюминия и титана в смеси должно быть примерно 2-3% для производства низколегированных сталей и 10-17%

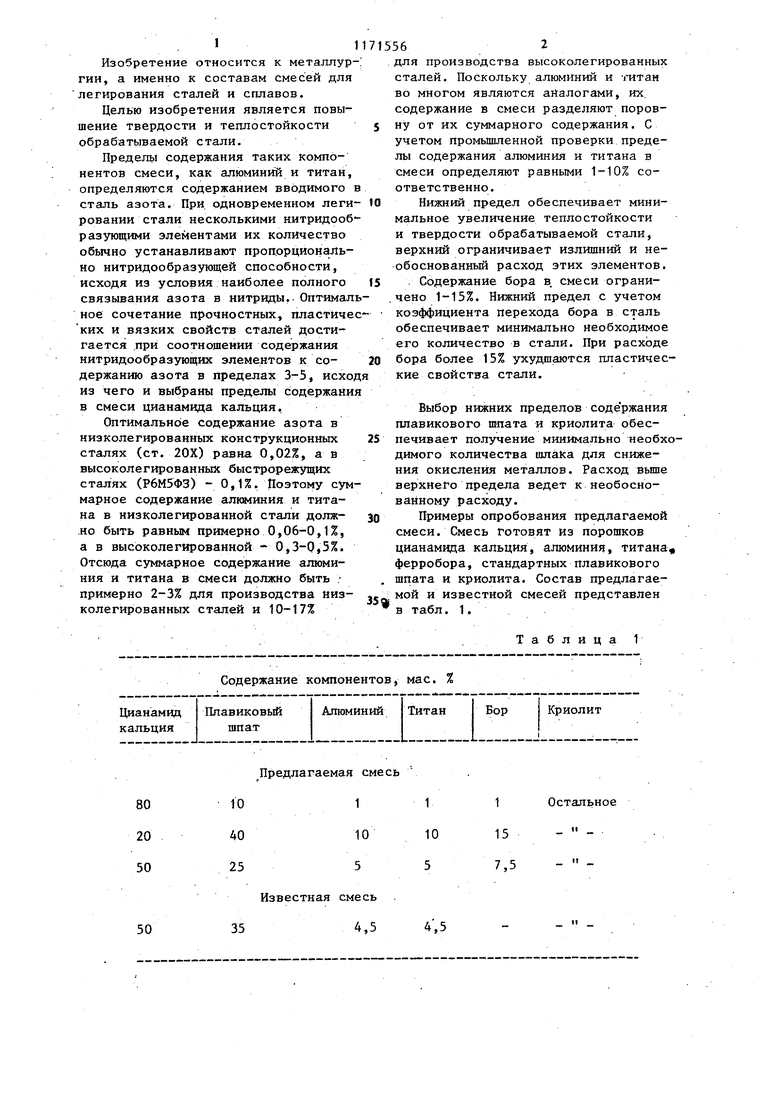

Содержание компонентов, мае. % для производства высоколегированных сталей. Поскольку алюминий и гитан во многом являются аналогами, их. содержание в смеси разделяют поровну от их суммарного содержания. С учетом промьшшенной проверки пределы содержания алюминия и титана в смеси определяют равными 1-10% соответственно. Нижний предел обеспечивает минимальное увеличение теплостойкости и твердости обрабатываемой стали, верхний ограничивает излишний и необоснованный расход этих элементов. . Содержание бора в смеси ограничено 1-15%. Нижний предел с учетом коэффициента перехода бора в сталь обеспечивает минимально необходимое его количество в стали. При расходе бора более 15% ухудшаются пластические свойства стали. Выбор нижних пределов содержания плавикового шпата и криолита обеспечивает получение минимально необходимого количества шлака для снижения окисления металлов. Расход вьш1е верхнего предела ведет к необоснованному расходу. Примеры опробования предлагаемой смеси. Смесь готовят из порошков цианамида кальция, алюминия, титана, ферробора, стандартных плавикового шпата и криолита. Состав предлагаемой и известной смесей представлен в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для легирования сталей и сплавов | 1982 |

|

SU1067073A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395611C2 |

| Смесь для легирования и модифицирования стали | 1984 |

|

SU1266877A1 |

СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ, включающая цианамид кальция, плавиковый шпат, алюминий, титан и криолит, отличающаяс я тем, что, с целью повышения твердости и теплостойкости обрабатываемой стали, она дополнительно содержит бор при следующем соотношении компонентов, мае. %: 20-80 Цианамид кальция 10-40 .Плавиковый шпат 1-10 Алюминий 1-10 Титан 1-15 Бор Остальное Криолит (Л

Предлагаемая смесь

1011

401010

2555

Известная смесь

354,54,5

1

Остальное

15

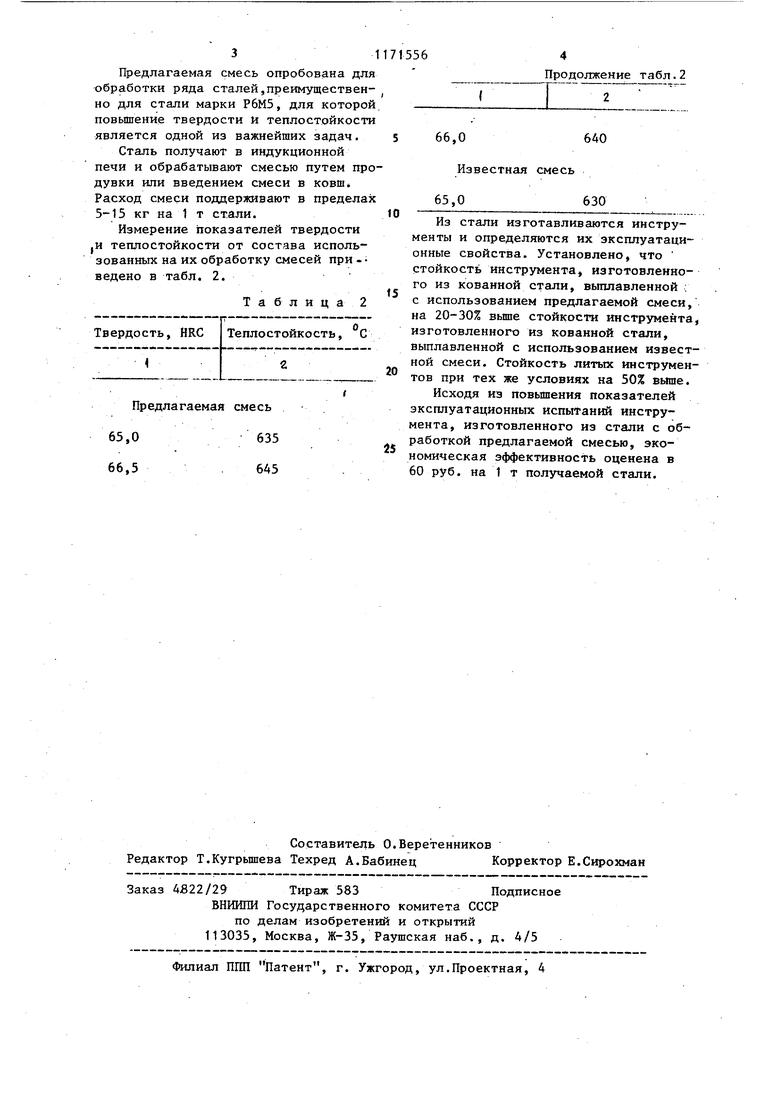

7,5 3 Предлагаемая смесь опробована для обработки ряда сталей,преимущественно для стали марки Р6М5, для которой повьшение твердости и теплостойкости является одной из важнейших задач. Сталь получают в индукционной печи и обрабатывают смесью путем про дувки ипи введением смеси в ковш Расход смеси поддерживают в пределах 5-15 кг на 1 т стали. Измерение показателей твердости ,и теплостойкости от состава использованных на их обработку смесей при - ведено в табл. 2. Т а б л и ц а 2 Предлагаемая смесь 65,0635 66,5645 56 Продолжение табл.2 2 - 66,06АО Известная смесь Из стали изготавливаются инструменты и определяются их эксплуатационные свойства. Установлено, что стойкость инструмента, изготовленного из кованной стали, вьпшавленной ; с использованием предлагаемой смеси, на 20-30% Bbmie стойкости инструмента, изготовленного из кованной стали, выплавленной с использованием известной смеси. Стойкость литых инструментов при тех же условиях на 50% выше. Исходя из повьш1ения показателей эксплуатационных испытаний инструмента, изготовленного из стали с обработкой предлагаемой смесью, экономическая эффективность оценена в 60 руб. на 1 т получаемой стали.

| ЛЕГИРОВАНИЯ СТАЛИ И СПЛАВОВ АЗОТОМ | 0 |

|

SU276430A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для легирования сталей и сплавов | 1982 |

|

SU1067073A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-08-07—Публикация

1983-12-09—Подача