г (fl

Изобретение .относится к тугоплавким, жаростойким материалам для электронагревателей.

Известен высокотемпературный нагреватель из дисилицида молибдена тип СМ-1, предназначенный для работы в электрических печах сопротивления до темдературы на рабочей поверхности не более . с окислительной среДой 1 ..

Недостатком нагревателя является надежная работа до 1650°С, обуслов- ленная образованием на его поверхнос ти защитного слоя из стеклообразного KpeivftJeseMa. Однако, при выше 16501700°С образующаяся на поверхности . окисная пленка собирается в капли, обнажая поверхность дисилицида молибдена, что приводит к быстрому разрушению нагревателя.

Наиболее близким к изобретению яв ляе1ся нагреватель на основе дисилицида молибдена с добавками, Л EjOj Р бочая температура нагревателя, с предложенным количеством является порядка 1650-1680 °С. Добавки к диси;лициду молибд,ена вводятся с целью с,оздания на поверхности нагревателя тугоплавкой защитной пленки, которая -предохраняет работающий в.окислительной среде нагреватель от окисления о Причем данная защитная пленка обра,зу ется при взаимодействии,образующегося при окислении дисилиимда молибде на, окисла SiO с распределенныг,эд ПО объеглу нагревателя добавками Ае20з, чем выше содержани ; APjOj в соединеНИИ на основе и SiDo , тем выше те лпература плавления защитной пленки ндгревателя и следовательно, тем выше рабочая температура нагревателя. Для расширения диапазона рабо- , чих температур нагревателя на основу дисилицида молибдена с добавками , Д° 1800°С потребовалась, бы добавка в количестве порядка 50% 2 .

Однако такое значиогельное количестно распределенной по объему на,гревателя непроводящей электрический «ГОК добавкиАВ Оз резко снижает срок службы и эффективность нагревателя и делает его непригодным для эксплуа ,тации., Цель изобретения - повышение температурного предела нагревателя для работы нагревателя в окислительной ,среде до 1800°С, (причем поставленная цель достигается без ввода в ,сос тав нагревателя распределенного по объему нагревателя значительного ко, лИчества добавок окиси аттш-якя путем создания нагревателя на основе однородного электропроводящего материала) .

11оставл,енная цель достигается тем что в материал нагревателя, в состав которого входят молибден и кремний, вводят алюминий, при этом содержание

сех указанных компонентов должно ыть в следующем соотношений компоентов, мае,%:

Молибден63-68

Кремний13-30

Алюминий7-19

Для получения материала нагревателя предварительно получают алюминид. молибдена. Для этого порошки моибдена крупностью 54 мкм иалюминия 74 мкм в соотнсшении вес.% 64 - 36, соответственно, перемешивают в в течении 24 ч затем прессую.т в брлкеты и спекают в вакууме Р рт, ст. при 710-750 Е в течение 15 мин, зат.ем поднимают температуру до 1000-1100 С и выдерживают 2-3, ч. ,Спеченные бр,икеты- алюминида молибдена дробят и затем раз.малывают,ро получени порошка крупностью 45 MICM. Полученные; порошок алюмикида молибдена смешивают с порошком дисилицида молибдена крупностью 45 мкм в соотношении вес«%; дисилицид молибдена 51; алюминид молибдена 49, Б течении 24 ч на спирту. Затем данную смесь замедиивают на 3-6% растворе ,каучука, на бензине сушат и прессуют в брикеты, которые затем спекают при 1700-1800°С в атмосфере аргона при ,2 атм в течение 3-4 ч. Затем полученные брикеты дробят и разма.яывают до получения торошка кр пностью 45 мкм, который замешйвают на 3-6% раствора каучука на бензине и сушат. Из полученной шихты -прессуют нагреватели необходимой фор1.Ш. Прессовки спекают в аргоне , 2 атм при 1800-1850°С Е течение 1-1,5 ч причем во избежаний появле зия трещин в прессовках подъем температуры до заданного режима осуществляют со скоростью .iS18 град/1 1ин. Полученный нагреватель содержит вес.%: молибден 64; кремний 19; алюминий 17 и имеет диапазон рабочих температур до1800°С„ По выше описанной методике в соотношении. вес,%: дисилицид молибдена 80 и алюминид молибдена 20 получают нагреватель содержащий молибден 63; кремний 30; алюминий 7 с рабочей температурой до 170О°С. Аналогично при соотношении вес«%: дисцилицид молибдена 34; алюминид молибдена 53 и молибден 13 получают нагреватель содержащий вес,%: молибден 68, кремний 13; алюминий 19, и еющий рабочую температуру 1700с,

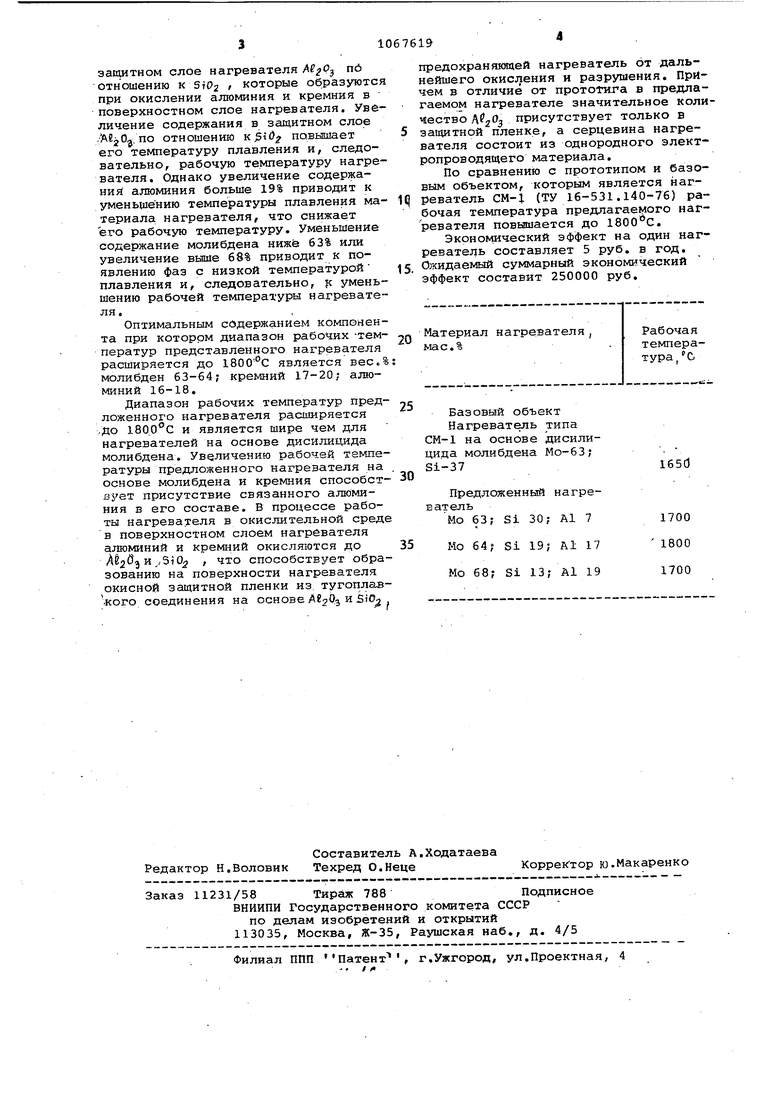

Данные представлены в таблице.

Как следует из таблицы увеличение содержания а.пюминия в нагревателе на основе кремния и молибдена соответствует увеличению рабочей температуры нагревателя (таблица пункты 1 и 2) за счет увеличения содержания алюминия по отношению к и, следовательно, увеличение содержания в защитном слое нагревателя MgQ п6 отношению к SiOj которые образуются при окислении алюминия и кремния в поверхностном слое нагревателя. Увеличение содержания в защитном слое .AejOj.no отношению повышает его температуру плавления и, следовательно, рабочую температуру нагревателя. Однако увеличение содержания алюминия больше 19% приводит к уменьшению температуры плавления материала нагревателя, что снижает его рабочую температуру. Уменьшение содержание молибдена ниже 63% или увеличение выше 68% приводит к появлению фаз с низкой температурой плавления и, следовательно, к уменьшению рабочей температуры нагревателя , Оптимальным содержанием компонента при котором диапазон рабочих -температур представленного нагревателя расширяется до ISOO C является вес«% молибден 63-64; кремний 17-20; алюминий 16-18. Диапазон рабочих температур предложенного нагревателя расширяется .До и является шире чем для нагревателей на основе дисилицида молибдена. Увеличению рабочей температуры предложенного нагревателя на основе молибдена и кремния способенвует присутствие связанного алюминия в его составе. В процессе работы нагревателя в окислительной среде в поверхностном слоем нагревателя алюминий и кремний окисляются до способствует образованию на поверхности нагревателя окисной защитной пленки из тугоплав«ого соединения на основе iCb i предохранякядей нагреватель от дальнейшего окисления и разрушения. Причем в отличие от протогига в предлагаемом нагревателе значительное количество присутствует только в защитной пленке, а серцевина нагревателя состоит из однородного электропроводящего материала. По сравнению с прототипом и базовым объектом, которым является нагреватель СМ-1 (ТУ 16-531.140-76) рабочая температура предлагаемого нагревателя повышается до ISOO C. Эконо шческий эффект на один нагреватель составляет 5 руб. в год. Ожидаемый суммарный экономический эффект составит 250000 руб. Материал нагревателя, Рабочая мас.% температура /С Базовый объект Нагреватель типа СМ-1 на основе дисилицида молибдена Мо-63; Si-37165d Предложенный нагревательМо 63; Si 30; Al 71700 Mo 64; Si 19; Al 17 1800 Mo 68; Si 13; Al 19 1700

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА, НАПРИМЕР, ИЗ ОТХОДОВ ЛИТЫХ НАГРЕВАТЕЛЕЙ ИЗ ДИСИЛИЦИДА МОЛИБДЕНА | 2003 |

|

RU2262545C2 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Шихта для получения композиционного материала на основе дисилицида молибдена | 2023 |

|

RU2818057C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Способ изготовления спеченных силицидных тел. | 1959 |

|

SU128387A1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ В РЕЖИМЕ ГОРЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДИСИЛИЦИДА МОЛИБДЕНА И ВОЛЬФРАМА | 2010 |

|

RU2419664C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ИЗДЕЛИЯ | 1992 |

|

RU2069208C1 |

| Огнеупорная масса для защиты карбидкремниевых нагревателей | 1979 |

|

SU769961A1 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

МАТЕРИАЛ ДЛЯ РЕЗИСТИВНОВО НАГРЕВАТЕЛЯ, содержащий молибден и кремний, отличающийся тем, что, с целью повьаиения температурного предела работы в окислительной среде, он дополнительно содержит алюминий при следующем соотношении компонентов мас.%: Молибден 63-68 Кремний 13-30 Алюминий 7-19

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Техническое услсжие, ТУ-16.531.140-76 на нагреватели типа СМ-1, 1976.: 2 | |||

| НАГРЕВАТЕЛЬ ИЗ ДИСИЛИЦИДЛ МОЛИБДЕНА | 0 |

|

SU200680A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-04—Подача