Изобретение касается сг особа изготовления силицндных тел методом норошковой металлургии.

Сущность предлагаемого способа состоит в том, что для получения силицидных тел, проводящих электрический ток прн высоких температурах, силициды молибдена в порошкообразном виде (с размером частиц менее 10 мк) смещивают с глинистой суспензией, содержащей бентонит, полученную смесь спекают сначала в восстановительной среде пря 1000-1400°, а затем в окислительной при 1400 и выше.

Технологический процесс ведут в следующей последовательности.

Сначала порошкообразный молибден с размером частиц 40-50 мк и чистотой 99,8% смешивают с порошком кремния чистотой 99% и размерами частиц, проходящими через сито 150 меш. при соотношении компонентов 63% (весовых) молибдена и 37% кремиия. Полученную таким путем смесь нагревают в атмосфере водорода до 1200° и получают спекщуюся массу дисилицида молибдена. Затем дисилицид молибдена дробят любым известным способом до крупности частиц менее 1 мм v, подвергают мокрому размолу в шаровой мельнице с получением частиц крупностью от 4 до 8 мк. Такой порошок содержит 63,0% молибдена, 36,6% кремния и 0,4% железа. После этого порошок дисилицида молибдена высушивают под вакуумом для предохранения от окисления.

№ 128387 - 2 Порошкообразный дисилицид молибдена является пирофорным веществом, поэтому его заливают смесью холодной воды (85%) и бентонита (15%) и энергично перемешивают при помощи мещалки.

Бентонит в своем составе содержит 607о кремнезема, 20% (1

окиси алюминия, 15% воды и 5% примесе окисла железа, кальция, магния, натрия.

Соотношение компонентов в полученной смеси составляет 5% (по весу) бентонита и 95% дисилицида молибдена. Для доведения влаги в смеси до 8% ее обрабатывают в обогреваемой мешалкеПолученную таким путем пластичную массу формуют в вакуумпрессе в заготовки диаметром 50 лш.

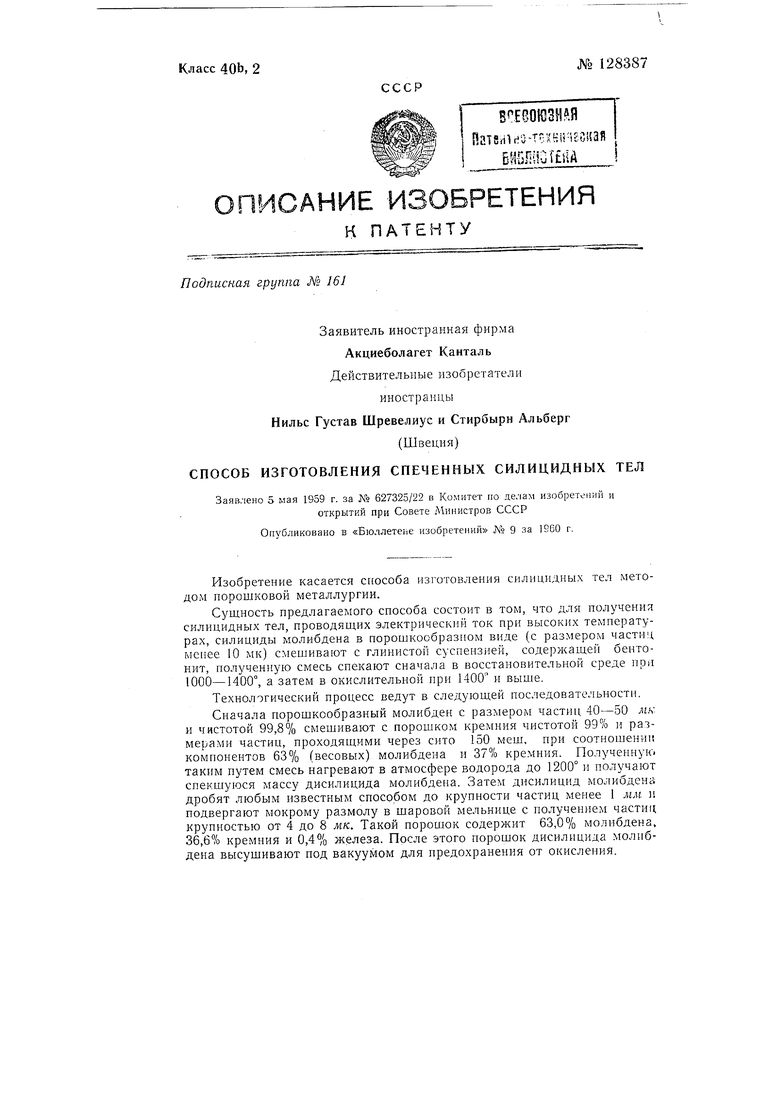

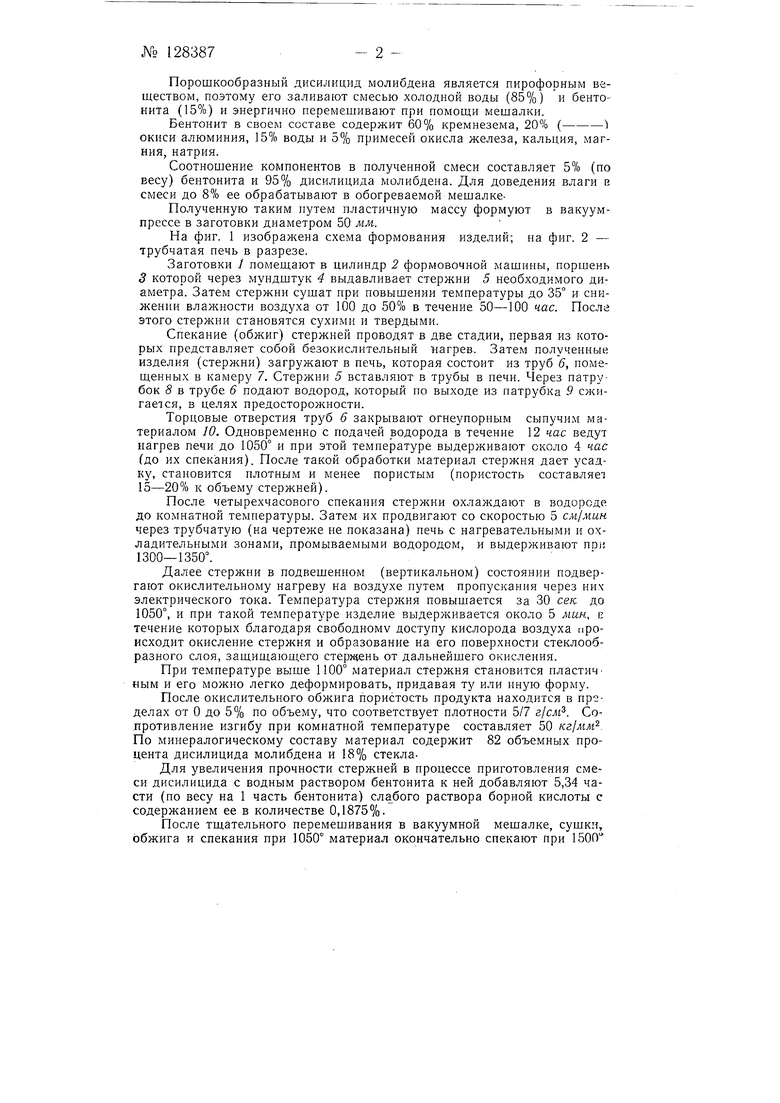

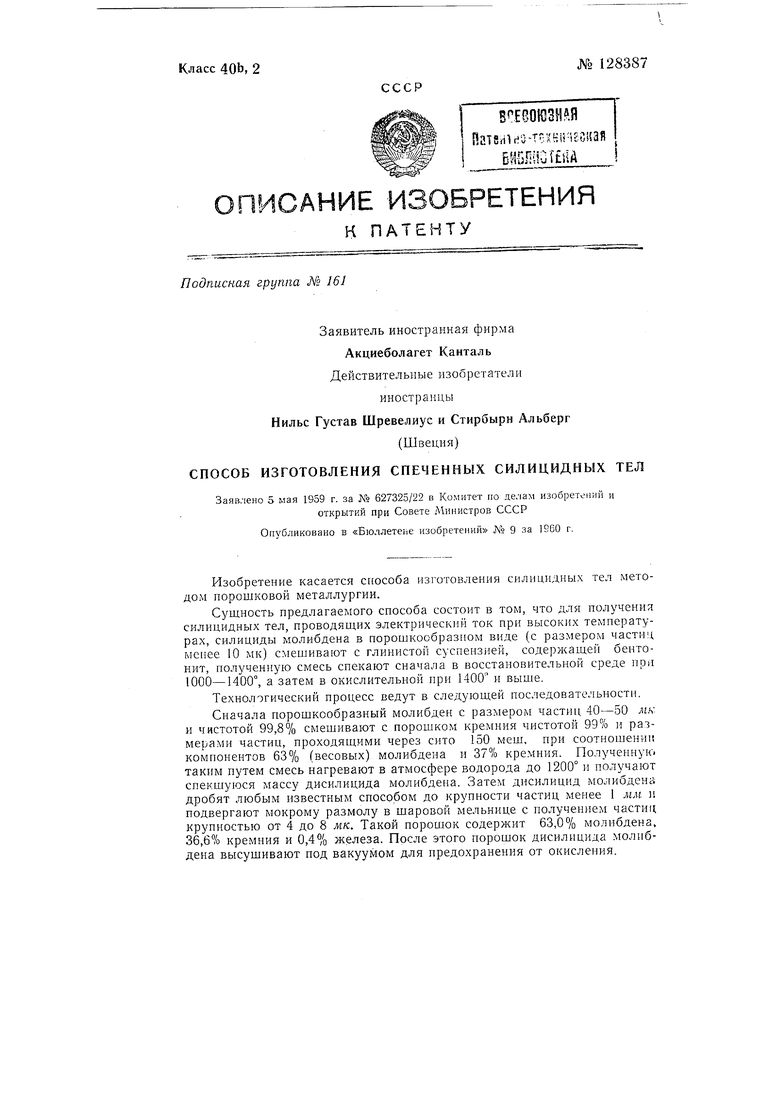

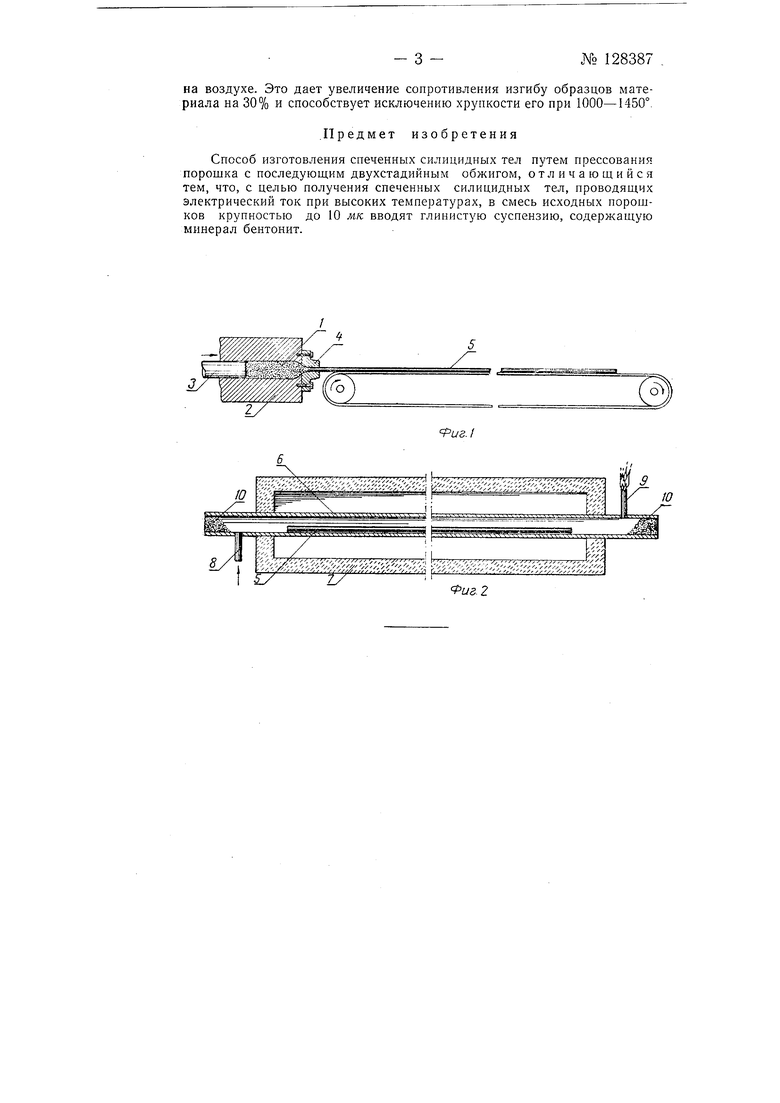

На фиг. 1 изображена схема формования изделий; на фиг. 2 - трубчатая печь в разрезе.

Заготовки / помещают в цилиндр 2 формовочной машины, поршень 3 которой через мундштук 4 выдавливает стержни 5 необходимого диаметра. Затем стержни сущат при повышении температуры до 35° и снижении влажности воздуха от 100 до 50% в течение 50-100 час. После этого стерлсни становятся сухими и твердыми.

Спекание (обжиг) стержней проводят в две стадии, первая из которых представляет собой безокислительный нагрев. Затем полученные изделия (стержни) загружают в иечь, которая состоит из труб 5, помещенных в камеру 7. Стержни 5 вставляют в трубы в печи. Через патрубок 5 в трубе 6 подают водород, который по выходе из патрубка 5 сжигается, в целях предосторожности.

Торцовые отверстия труб 6 закрывают огнеупорным сыпучим материалом 10. Одновременно с подачей водорода в течение 12 час ведут нагрев печи до 1050° и при этой температуре выдерживают около 4 час (до их спекания). После такой обработки материал стержня дает усадку, становится плотным и менее пористым (пористость составляет 15-20% к объему стержней).

После четырехчасового спекания стержни охлаждают в водороде до комнатной температуры. Затем их продвигают со скоростью 5 CMJMUH через трубчатую (на чертеже не показана) печь с нагревательными и охладительными зонами, промываемыми водородом, и выдерживают npi; 1300-1350°.

Далее стержни в подвешенном (вертикальном) состоянии подвергают окислительному нагреву на воздухе путем пропускания через них электрического тока. Температура стержня повышается за 30 сек до 1050°, и при такой температуре изделие выдерживается около 5 мин, Е течение которых благодаря свободному доступу кислорода воздуха происходит окисление стержня и образование на его поверхности стеклообразного слоя, защищающего стержень от дальнейшего окисления.

При температуре выше 1100° материал стержня становится пластичным и его можно легко деформировать, придавая ту или иную форму.

После окислительного пористость продукта находится в пределах от О до 5% по объему, что соответствует плотности 5/7 г1см. Солротивление изгибу при комнатной температуре составляет 50 кг/мм. По минералогическому составу материал содержит 82 объемных процента дисилицида молибдена и 18% стеклаДля увеличения прочности стержней в процессе приготовления смеси дисилицида с водным раствором бентонита к ней добавляют 5,34 части (по весу на 1 часть бентонита) слабого раствора борной кислоты с содержанием ее в количестве 0,1875%.

После тщательного перемешивания в вакуумной мешалке, сушки, обжига и спекания при 1050° материал окончательно спекают при 1500

на воздухе. Это дает увеличение сопротивления изгибу образцов материала на 30% и способствует исключению хрупкости его нри 1000-1450°.

.Предмет изобретения

Способ изготовления спеченных силицидных тел путем прессования порошка с последующим двухстадийным обжигом, отличающийся тем, что, с целью получения спеченных силицидных тел, проводящих электрический ток при высоких температурах, в смесь исходных порощков крупностью до 10 мк вводят глинистую суспензию, содержащую минерал бентонит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ НАГРЕВАТЕЛЕЙ ИЗ ДИСИЛИЦИДА МОЛИБДЕНА | 1972 |

|

SU428856A1 |

| Металлокерамический материал для изготовления электронагревателей | 1980 |

|

SU928672A1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ получения изделий на основе нитрида кремния | 1979 |

|

SU1074402A3 |

| Способ получения силицидных покрытий на молибдене и его сплавах | 1979 |

|

SU855068A1 |

| Керамический материал для нагревательных элементов | 1981 |

|

SU1005324A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПРОНИЦАЕМЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289552C1 |

| КОМПОЗИЦИЯ, УЛУЧШАЮЩАЯ ОБРАБАТЫВАЕМОСТЬ РЕЗАНИЕМ | 2009 |

|

RU2529128C2 |

Авторы

Даты

1960-01-01—Публикация

1959-05-05—Подача