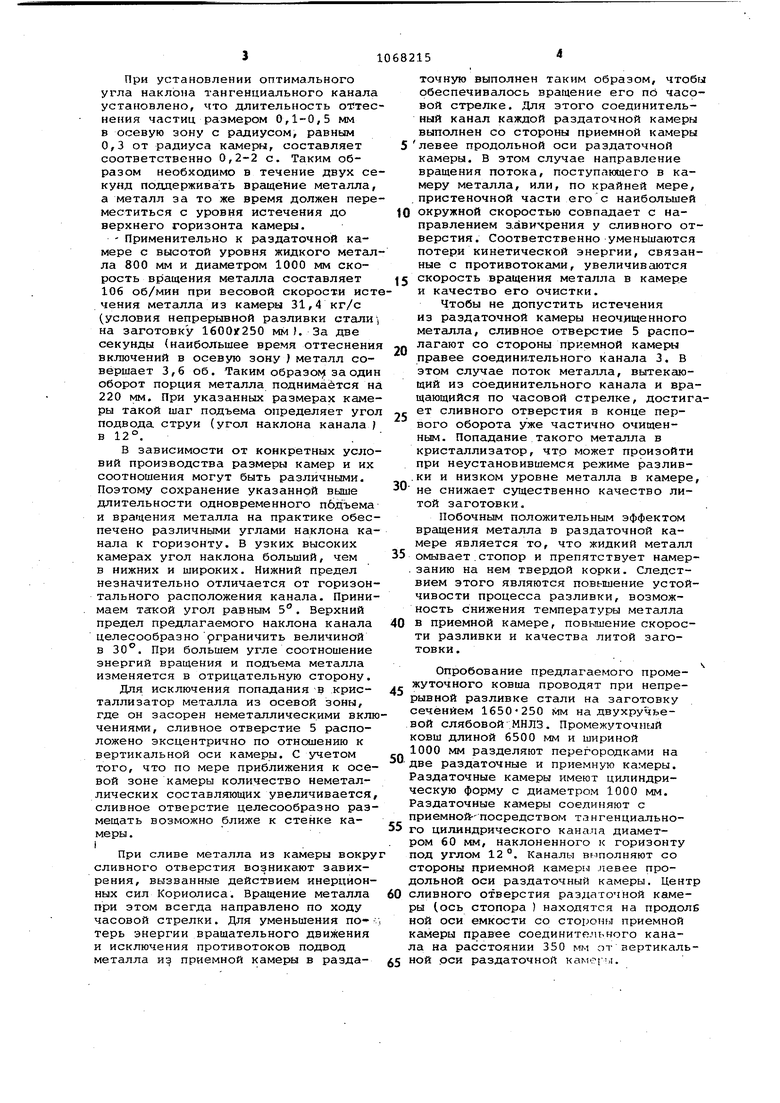

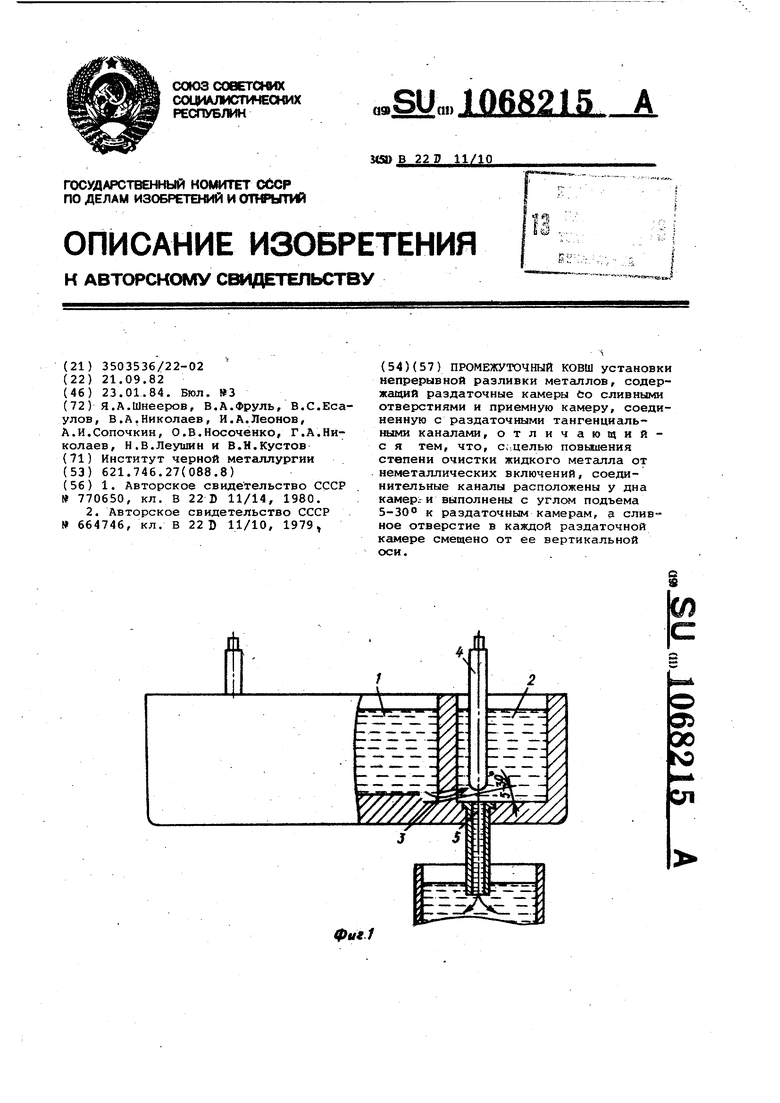

Изобретение относится к металлур гии - к непрерывному литью металлов в частности к конструкции промежуто Htjx ковшей,. Известен промежуточный ковш машины непрерывной разливки,в который с целью повышения качества металла путем очистки его от неметаллически включений вмонтированы электромагниты для придания вращения жидкому металлу fl Недостатками устройства являются низкий КПД электромагнитов, а также сложность конструкции и трудности, возникающие при оборудовании и в процессе эксплуатации электромагнитон в- непосредственной близости от жидкого металла. Наиболее близким к изобретению по технической сущности является промежуточный ковш установки непрерывной разливки металлов, включающий раздаточную камеру со сливными отверстиями и приемную камеру, соединенную с раздаточными тангенциальными каналами, расположенными на расстоянии от днища емкости, равном 0,3-0,4 ее высоты. Такой . подвод металла обеспечивает вращение металла в смесительной камере, достаточное для усвоения вводимых добавок 2.Недостатком известного устройства является то, что соединительный канал расположен не на уровне днища, а на расстоянии от него 0,3 0,4 общей высоты. Такое расположен канала не позволяет использовать полностью потенциальную энергию металлостатического .давления в емкости для сообщения вращательного движения металлу. Кроме того, расположение соединительного канала пр водит к необходимости уменьшать высоту приемной камеры на 30-40% и этим существенно сокращать емкость промежуточного ковша. Сокращение ем кости промежуточного ковша, в свою очередь, ухудшает условия всплывания неметаллических включений, затрудняет выполнение операции смены разливочного ковша. Для выполнения огнеупорной кладки промежуточной емкости требуется большее количество материалов. Кроме того, неблагоприятным является расположение подводящего тангенциального канала в горизонтальной плоскости. Вытеснени неметаллических включений из вращаю щегося в смесительной камере металл происходит в горизонтальной плоскости в направлении от периферии к оси вращенияг. Для полного удаления неметаллических составляющих из осе вой зоны канала и ассимиляции их ш.паком составляющим необходимо вспл через толщу металла к поверхности раздела металл-шлак. Всплывание происходит только под действием разности удельных весов и является Д1:ительным процессом. Конструктивно неудачным является расположение сливного отверстия в центре смесительной камеры известного устройства. В сливное отверстие и дальше в, кристаллизатор попадает металл из осевой зоны, где он наиболее загрязнен неметаллическими включениями. Целью изобретения является повышение степени очистки жидкого металла от неметаллических включений. Поставленная цель достигается тем, что в промежуточном ковше.установки непрерывной разливки металлов, содержащем раздаточные камеры со сливцыми отверстиями и приемную камеру, соединенную с раздаточными тангенциальными каналами, последние расположены у дна камер ивыполнены с углом подъема 5-30° к раздаточным камерам, а сливное отверстие в каждой раздаточной камере смещено от ее вертикальной оси. На фиг. 1 представлен промежуточный ковш, общий вид; на фиг. 2 вид в плане. Ковш состоит из приемной 1 и раздаточных 2 камер, разделенных стенками из огнеупорного кирпича. Камеры соединены между собой каналами 3, которые подведены к раздаточной камере тангенциально и под углом 5-30 к горизонту. Раздаточная камера имеет форму, близкую к цилиндру, атопор 4 и сливное отверстие 5 расположены со смещением относительно вертикальной оси камеры. Промежуточный ковш работает еле-дующим образом. Жидкий металл из разливочного ковша заливается в приемную камеру 1 и по каналу 3 поступает в раздаточную камеру 2. За счет тангенциального подвода в раздаточной камере металл приобретает вращательное движение. При этом гравитационный коэффициент, действующий в металле, становится большим единицы. Соответственно увеличивается разность в относительных удельных весах металла и неметаллических включений, вместе с. этим увеличивается сила, выталкивающая неметаллические частицы в осевую зону камеры. За счет наклонного расположения канала 3 под углом 5-30° к горизонту поступающий через него металлприобретает наряду с вращательным также поступательное движение снизу вверх. Таким образом, перемещаясь в осевую зону, неметаллические частицы одновременно поднимаются вверх, контактируют с покровным шлаком. Этим самым создаются условия для ассимиляции неметаллических частиц шлаком. При установлении оптимального угла наклона тангенциального канала установлено, что длительность оттес нения частиц размером 0,1-0,5 мм в осевую зону с радиусом, равным 0,3 от радиуса камеры, составляет соответственно 0,2-2 с. Таким образом необходимо в течение двух се кунд поддерживать вращение металла, а металл за то же время должен пере меститься с уровня истечения до верхнего горизонта камеры. - Применительно к раздаточной камере с высотой уровня жидкого метал ла 800 мм и диаметром 1000 мм скорость вращения металла составляет 106 об/мин при весовой скорости ист чения металла из камеры 31,4 кг/с (условия непрерывной разливки стали на заготовку 1600/250 мм ). За две секунды (наибольшее время оттеснени включений в осевую зону ) металл совершает 3,6 об. Таким образо за один оборот порция металла поднимается н 220 мм. При указанных размерах каме ры такой шаг подъема определяет уго подвода струи (угол наклона канала J в 12°. В зависимости от конкретных усло вий производства размеры камер и их соотношения могут быть различными. Поэтому сохранение указанной выше длительности одновременного пбдъема и вращения металла на практике обеспечено различными углами наклона канала к горизонту. В узких высоких камерах угол наклона больший, чем в нижних и широких. Нижний предел незначительно отличается от горизонтального расположения канала. Принимаем такой угол равным 5°. Верхний предел предлагаемого наклона канала целесообразно рграничить величиной в 30°. При большем угле соотношение энергий вращения и подъема металла изменяется в отрицательную сторону. Для исключения попадания в кристаллизатор металла из осевой зоны, где он засорен неметгшлическими вклю чениями, сливное отверстие 5 расположено эксцентрично по отношению к вертикальной оси камеры. С учетом того, что по мере приближения к осевой зоне камеры количество неметаллических составляющих увеличивается сливное отверстие целесообразно размещать возможно ближе к стенке камеры. I При сливе металла из камеры вокру сливного отверстия возникают завихрения, вызванные действием инерционных сил Кориолиса. Вращение металла при этом всегда направлено по ходу часовой стрелки. Для уменьшения по терь энергии вращательного движения и исключения противотоков подвод металла из приемной камеры в раздаточную выполнен таким образом, чтобы обеспечивалось вращение его по часовой стрелке. Для этого соединительный канал каждой раздаточной камеры выполнен со стороны приемной камеры левее продольной оси раздаточной камеры. В этом случае направление вращения потока, поступающего в камеру металла, или, по крайней мере, пристеночной части его с наибольшей окружной скоростью совпадает с направлением з.авичрения у сливного отверстия. Соответственно уменьшаются потери кинетической энергии, связанные с противотоками, увеличиваются скорость вращения металла в камере и качество его очистки. Чтобы не допустить истечения из раздаточной камеры неочищенного металла, сливное отверстие 5 располагают со стороны приемной камеры правее соединительного канала 3. В этом случае поток металла, вытекающий из соединительного канала и вращающийся по часовой стрелке, достигает сливного отверстия в конце первого оборота уже частично очищенным. Попадание такого металла в кристаллизатор, что может произойти при неустановившемся режиме разливки и низком уровне металла в камере, не снижает существенно качество литой заготовки. Побочным положительным эффектом вращения металла в раздаточной камере является то, что жидкий металл омывает.стопор и препятствует намерзанию на нем твердой корки. Следствием этого являются повышение устойчивости процесса разливки, возможность снижения температуры металла в приемной камере, повышение скорости разливки и качества литой заготовки. Опробование предлагаемого промежуточного ковша проводят при непреывной разливке стали на заготовку ечением 1650-250 мм на двухручьеой слябовой МНЛЗ. Промежуточный овш длиной 6500 мм и шириной 000 мм разделяют перегородками на ве раздаточные и приемную камеры. аздаточные камеры имеют цилиндриескую форму с диаметром 1000 мм. аздаточные камеры соединяют с риемной-посредством тангенциальноо цилиндрического канала диаметом 60 мм, наклоненного к горизонту од углом 12 °. Каналы ВР-ШОЛНЯЮТ со тороны приемной камеры левее проольной оси раздаточный камеры. Центр ливного отверстия раздаточной камеы (ось стопора ) находятся на продоле ой оси емкости со CTOIJOHFJ приемной амеры правее соедините.чьного канаа на расстоянии 350 мм от вертикальой оси раздаточной .

Производят разливку стали 3 сп м тодом плавка на плавку. По ходу разливки,периодически отбирают пробы металла из сталеразливочного, промежуточного коэшей и кристаллизатора.

Предлагаемая конструкция промежуточного ковша обеспечивает интенсивное, обнаруживаемое визуально, вращение металла в раздаточной камере на протяжении разливки серии из пяти плавок. Исследованием проб ме талла и сопоставлением результатов с сериййо разливаемым металлом установлено, что суммарное количество неметаллических включений (о сидов, глинозема и сульфидов ) в металле, разливаемом через предлагаемый промежуточный ковш на 40-60% меньше, чем в серийном металле. Особенно значительным является эффект очистки для включений с размером большим 0,1 мм. Степень очистки

от таких включений составляет 8090%. Намерзания металла на стопоре не наблюдаются.

Промьоипенные испытания показали, что предлагаемый промежуточный ковш по сравнению с базовым вариантом позволяет уменьшить количество неметаллических включений на 40-50%, улучшить качество литой заготовки, повысить устойчивость процесса разливки и скорость разливки на МНЛЗ с 0,6-0/8 м/мин до 0,9-1,0 м/мин.

Ожидаемый экономический эффект определяется за счет улучшения качества металла и, соответственно, увеличения выхода годного :(экономический эффект рассчитан для разливки низколегированных сталей сечением заготовки 250-1600 мм/.

Экономия за счет улучшения механических свойств и увеличения выход годного при производстве 1 млн.т стли составит 200 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки стали через секционный промежуточный ковш | 1990 |

|

SU1717279A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1990 |

|

SU1738469A1 |

| КОНСТРУКЦИЯ ДВУХРУЧЬЕВОГО КОВША С КАМЕРАМИ ДЛЯ ПЛАЗМЕННОГО ПОДОГРЕВА ЖИДКОГО МЕТАЛЛА | 2010 |

|

RU2454295C2 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ РАЗЛИВКИ СТАЛИ С КАМЕРАМИ ДЛЯ ПЛАЗМЕННОГО ПОДОГРЕВА ЖИДКОГО МЕТАЛЛА | 2011 |

|

RU2477197C1 |

| Устройство для защиты струи металла при непрерывной разливке | 1987 |

|

SU1470433A1 |

| Промежуточный ковш многоручьевой машины непрерывного литья заготовок | 1990 |

|

SU1729686A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| Способ обработки металла при непрерывном литье заготовок и устройство для его осуществления | 1991 |

|

SU1811973A1 |

| Форсунка для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения | 1982 |

|

SU1101326A1 |

ПРОМЕЖУТОЧНЫЙ КОВШ установки непрерывной разливки металлов, содержа14Ий раздаточные камеры йо сливными отверстиями и приемную камеру, соединенную с раздаточными тангенциальными каналами, отличающийс я тем, что, сс:целью повыаения степени очистки жидкого металла от неметаллических включений, соединительные каналы расположены у дна камер.-и выполнены с углом подъема 5-30° к раздаточным камерам, а сливное отверстие в каждой раздаточной камере смещено от ее вертикальной оси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Промежуточная емкость установки непрерывной разливки металлов | 1974 |

|

SU664746A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-10-21—Подача