05

ас

4

СО

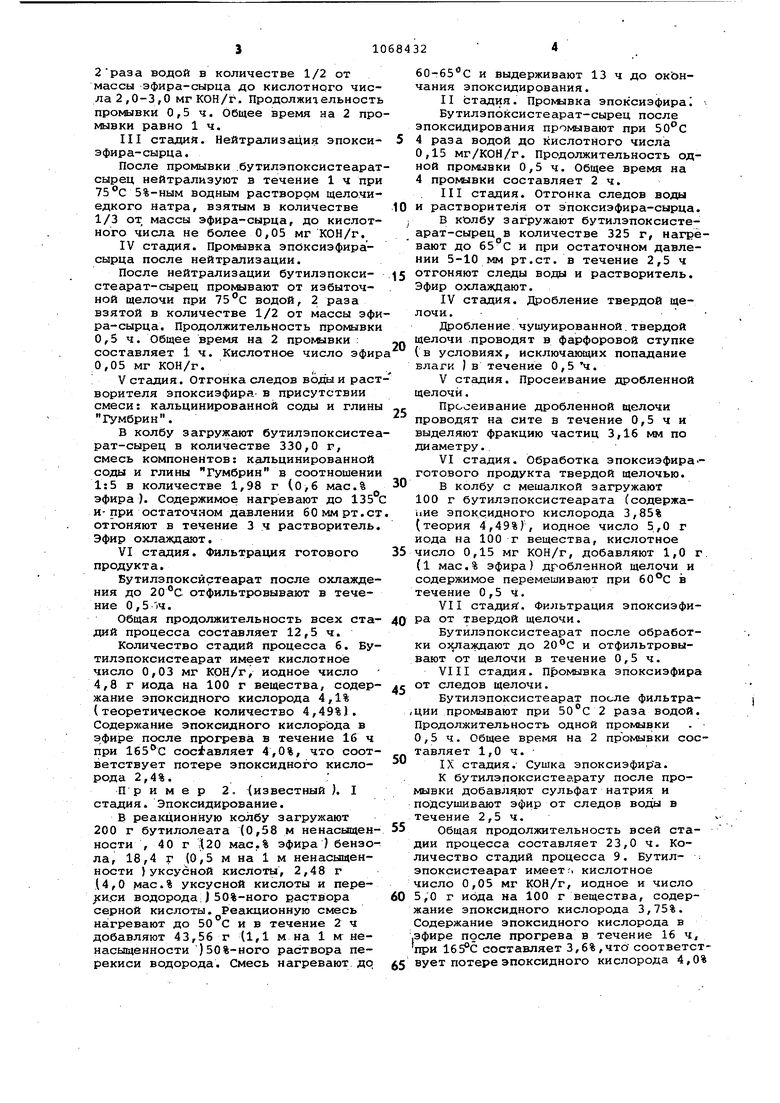

ю Изобретение относится к способу получения эпоксипластификаторов, ко торые используют в качестве пластификаторов-стабилизаторов поливинилхлорида, каучуков, эфиров, целлюлозы и других полимеров. Известен способ получения эпокси пластификаторов путем эпоксйдирования ненасыщенных эфиров гилифатических монокарбоновых кислот или растительных масел органической нгщкислотой с получением .эпоксиэфира-сырца, обработкой последнего раствором щелочи, промывкой водой, отгонкой следов воды и фильтрацией в присутствии сорбента Cl3.. . Недостатком данного способа является Сравнительно низкое качество целевого продукта. Наиболее близким техническим решением к предлагаемому является способ получения эпоксипластификаторов путем эпоксидирования ненасыщенных эфиров алифатических монокарбоновых кислот или растительных масел в среде органического растворителя органи ческими надкислотами в момент их образования из органической, кислоты и перекиси водорода в присутствий ката лизатора серной кисЛоты с получением эфира-сырца, прокивкой последнего водой, отгонкой воды и растворителя (бензола )при 60-70 с и давлении 51С мм рт.ст. обработкой твердой щелочью, фильтрацией, промывкой водой от щелочи и сушкой с выделением целе вого продукта (2. Недостатком известного способа является сложность процесса за счет его многостадийности (9 стадий ;| и продолжительности (22 ч}. Целью изобретения является упрощение процесса сокращение егго продолжительности . Поставленная цель достигается тем, что согласно способу получения эпоксипластификаторов эпоксидироваии ем ненасыщенных эфиров алифатических монокарбоновых кислот или растительных масел органическими надкислотами в момент их образования из ор ганической кислоты и перекиси водоро да в присутствии катализатора - серной кислоты в среде органичесйого растворителя.с получением эпоксиэфира-сырца с последукшей его промывкой водой, нейтрализацией водным раствором щелочи, прсн1&1акой водой, отгонко водал и растворителя от эпокси- эфира в присутствии 0,1-5,0% от массы эпок си-зфира-сырцс смеси кальцинироваиной соды и монтмориллонитовой глины при соотношении 1:Ц-10;) .соответственно при темпера туре 130-170 С и давлении 20-760 мм рт.ст., фильтрацией и выделением целевого продукта В предложение способе используют монтмориллонитовую глину, т.е. глину Гумбрин. Монтмориллонит - минерал, имеющий следующую формулу SfgAl Oy (он ), где Si может заменяться А1 Fe , , Zn , Li , Ca, Wg-, Hd . I Выбор интервалов температур и давлений стадии отгонки, использование вышеуказанных количеств и соотношений кальцинированной соды и глцны обусловлен .следующим: проведение отгонки растворителя при температуре выше 17 при атмосферном давлении приводит к ухудшению цвета эфира с № 10-15 иодометрической шкалы до № 32, при низких значениях температур менее 130с при остаточном давлении 60 мм рт.ст. не достигается термостабильность эпоксидных групп эпоксиэфира на необходимом уровне и потеря эпоксидного кислорода составляет (с 4,8 до 3,4 до 30%; при соотнсяаении компонентов менее 1:1, что составляет менее 0,1% от массы эфира не обеспечивается термостабильность эпоксидных групп пластификатора на необходимом уровне и потеря эпоксидного кислорода составляет (с 4,9 до 3,94% для 2-этилгексилэпокситаллатаij 20%, тогда как при соотношении, компонентов смеси более .. 1:10, что составляет более 5,0% от массы эфира-сырца затрудняется стадия фильтрации готового продукта. Пример 1.J стадия. Эпоксидирование. В реакционную колбу з агружают 200 г бутилолеата (0,58 м ненасыщенное ти ), 120 г (бО мае.% эфира бензола, 22,02 г 0,.6 м. на 1 м ненасыщен-tности ) уксусной кислоты. Реакционную Смесь нагревают до 45°С и в течение 0,5 ч из капельной воронки добавляют 97,55 г 30%-ной-перекиси водорода (1,5 м на 1 м ненасывденности|:, в ко)торую вводят 0,05 г ;{0,05 мас.% уксусной кислоты и перекиси водорода V стабилизатора тринатрийполифосфата и 1,2 г (1,0 мае.% уксусной кислоты и перекиси водорода 98%-ной серной кислоты. Реакционную смесь нагревают до 70 С и вьщерживают в течение 6 ч до окончания эпоксидирования. Контроль .реакции осуществляют определением в органическом слое: йодного числа (содержание остаточной ненасыщенности )и содержание эпоксидного кислорода, в. водно-реакционном слое содержание активного кислорода. При достижении минимального значения йодного числа и максимгшьного содержания от теоретического эпоксидного кислорода эпсксидировангэ заканчивают. Реакционную массу охлаждают до ; , отделяют водно-реакционный слой от бутилэпоксистеарата-сырца. II стадия. Про№авка эпоксиэфира. Бутилэпоксистеарат-сырец после эпоксидирования промывают при 2раза водой в количестве 1/2 от массы эфира-сырца до кислотного числа 2,0-3,0 мг КОН/Г. Продолжиаельност промлвки 0,5 ч. Общее время на 2 про мывки равно 1ч. IIIстадия. Нейтрализация эпоксиэфира-сырца. После промывки .бутилэпоксистеарат сырец нейтрализуют в течение 1 ч при 5%-ным водным раствором щелочиедкого натра, взятым в количестве 1/3 от массы эфира-сырца, до кислотного числа не более 0,05 мг КОН/г. IVстадия. Про№авка эпоксиэфирасырца после нейтрализации. После нейтрализации бутилзпоксистеарат-сырец промывают от избыточной щелочи при водой, 2 раза взятой в количестве 1/2 от массы эфи ра-сырца. Продолжительность промывки 0,5 ч. Общее время на 2 промывки составляет 1 ч. Кислотное число эфир 0,05 мг КОН/Г. . V стадия. Отгонка следов воды и раст ворителя эпоксиэфира- в присутствии смеси: кальцинированной соды и глины Гумбрин. В колбу загружают бутилэпоксистеа рат-сырец в количестве 330,0 г, смесь компонентов: кальцинированной соды и глины Гумбрин в соотношении 1:5 в количестве 1,98 г (0,б мас.% эфира ). Содержимое нагревают до 135 и- при остаточном давлении 60 мм рт.ст отгоняют в течение 3 ч растворитель Эфир охлаждают. VI стадия. Фильтрация готового продукта. Бутилэпоксйстеарат после охлаждения до 20°С отфильтровывают в течение 0,5)Ч. Общая продолжительность всех стадий процесса составляет 12,5 ч. Количество стадий процесса 6. Бутилэпоксйстеарат имеет кислотное число 0,03 мг КОН/Г, йодное число 4,8 г иода на 100 г вещества, содержание эпоксидного кислорода 4,1% (теоретическое количество 4,49%Л. Содерх ание эпоксидного кислорода в эфире после прогрева в течение 16 ч при сос авляет 4,0%, что соответствует потере эпоксидного кислорода 2,4%. Пример 2, (известный ). I стадия. Эпоксидирование. В реакционную колбу загружают 200 г бутилолеата (0,58 м ненасыщенности , 40 г |20 мас.% эфира ) бензола, 18,4 г (0,5 м на 1 м ненасыщенности )уксусной кислоты, 2,48 г (4,0 мас.% уксусной кислоты и пере;сири водорода ) 50%-ного раствора серной кислоты. Реакционную смесь на гревают до 50°С и в течение 2 ч добавляют 43,56 г (1,1 м на 1 м ненасыщенности )50%-ного раствора перекиси водорода. Смесь нагревают до бО-бБ С и выдерживают 13 ч до окончания эпоксидирования. IIстадия. Проливка эпоксиэфира; Бутилэпоксистеарат-сырец после эпоксидирования промывают при 4 раза водой до кислотного числа 0,15 мг/КОН/г. Продолжительность одной промывки 0,5 ч. Общее время на 4 промывки составляет 2ч. IIIстадия. Отгонка следов воды и растворителя от эпоксиэфира-сырца. В к)лбу загружают бутилэпоксистеарат-сырец в количестве 325 г, нагревают до 65 С и при остаточном давлении 5-10 мм рт.ст. в течение 2,5 ч отгоняют следы воды и растворитель. Эфир охлаждают. IVстадия. Дробление твердой щелочи. Дробление чушуированной.твердой щелочи проводят в фарфоровой ступке (в условиях, исключающих попадание Благк ) в течение 0,5 ч. Vстадия. Просеивание дробленной щелочи. Просеивание дробленной щелочи проводят на сите в течение 0,5 ч и выделяют фракцию частиц 3,16 мм по диаметру. VIстадия. Обработка эпоксиэфираготового продукта твердой щелочью. В колбу с мешалкой загружают 100 г бутилэпоксистеарата (содержание эпоксидного кислорода 3,85% (теория 4,49%), йодное число 5,0 г иода на 100 г вещества, кислотное число 0,15 мг КОН/Г, добавляют 1,0 г. (1 мас.% эфира) дробленной щелочи и содержимое перемешивают при 60°С в течение 0,5 ч. VIIстадияг. Фильтрация эпоксиэфира от твердой щелочи. Вутилэпоксистеарат после обработки охлаждают до и отфильтровывают от щелочи в течение 0,5 ч. VIIIстадия. Промывка эпоксиэфира от следов щелочи. Бутилэпоксйстеарат после фильтрации промывают при 50°С 2 раза водой. Продолжительность одной промывки . 0,5 ч. Общее время на 2 промывки составляет 1,0 ч. IXстадия. Сушка эпоксиэфира. К бутилэпоксистеарату после пролвлвки добавляют сульфат натрия и подсушивают эфир от следов воды в течение 2,5ч. Общая продолжительность всей стадии процесса составляет 23,0 ч. Количество стадий процесса 9. Бутил- эпоксистеарат имеет:, кислотное число 0,05 мг КОН/Г, йодное и число 5,0 г иода на 100 г вещества, содержание эпоксидного кислорода 3,75%. Содержание эпоксидного кислорода в .эфире после прогрева в течение 16 ч, при 165°С составляет 3,6%,что соответствует потере эпоксидного кислорода 4,0% В последующих примерах продолжительность и стадийность аналогичны примеру 1. Пример 3. В четырехгорлову колбу, снабженную мешалкой, термоме ром, обратным холодильником и капел ной воронкой при перемешивании загр жают 300 г 2-этилгексилталлата сложного эфира 2-этилгексилового спирта и талловых жирных кислот (смеси ненасыщенных кислот; сэлеиновой, линолевой, линоленовой) (1,24 м ненасьпценности I, . 180 г растворителя бензола {60 мас.% эфира), 44,6 г ук сусной кислоты (0,6 м на 1,0 м иена сыщенности). Реакционную смесь нагревают до 45с и в течение 0,52,0 ч из капельной воронки добавляют 210,8 г 30%-ной перекиси водорода (if5 М на 1,0 м ненасыщенности , в которую вводят 1,0 г to,39 мас.% уксусной кислоты и перекиси водорода) стабилизатора тринатрийполифосфата и 3,06 г катализатора 98%-ной серной кислоты ) (1,2 мас.% уксусной кислоты и перекиси водород а ). .По окончании добавления перекиси водорода реакционную смесь нагревают до 70°С и выдерживают при этой температуре 6-8 ч до окончания эпоксидирования. Контроль реакции ведуткак указано в примере 1. Нейтрализацию и промывку 2-этилгекснлэпокситаллата-сырца проводя как указано в примере 1. На отгонку растворителя в колбу загружают 2-этилгексилэпокситаллатсырец в количестве 490 Г, смесь компонентов: кальцинированной соды и глины гумбрин в соотношении 1:1в количестве 0,49 г (0,1 мас.% эфирасырца ). Содержимое колбы нагревают до 170°С и при атмосферном давлении в течение 2,0 ч отгоняют растворитель. Фильтрацию эфира проводят как указано в примере 1. Общая продолжительность процесса 15 ч. Физико-химические свойства 2-этил гексилэпокситаллата даны в таблице. П р ер 4. Эпоксидирование 2-этилгексилталлата, нейтралиэгщию и промывку эпоксиэфира-сырца проводят как указано в .примере 3. На отгонку растворителя загружают 495,0 г эфира, смесь компонентов кальцинированной соды и глииы Гумбрин в соотношении 1:10 в количестве 24,75 г (5 мас.% эфира-сырца). Содер кимое колбы нагревают до и при остаточном давлении 20 мм рт.ст отгоняют растворитель. Фильтрацию эфира проводят как указано в примере 1. Общая продолжительность процесса 13 ч. Физико химические свойст ва 2-этилгексйлэпокситаллата даны в таблице.. Пример 5. Эпоксидирование 2-этилгексилталлата, нейтрализацию и промывку эпоксиэфира-сырца проводят как указано в примере 3. На отгонку растворителя загружают 485,0 г эфира, смесь компонентов: кальцинированной соды и глины Гумбрин в соотношении 1:5 в количестве 2,91 г (0,6 мас.% эфира-сырца). Содержимое колбы нагревают до и при остаточном давлении 60 мм рт.ст. отгоняют растворитель. Фильтрацию эфира проводят как указано в примере 1. Общая продолжительность процесса 14 ч. Физикохимические свойства 2-этилгексилэпокситаллата даны в таблице. Пример 6. В реакционную колбу, снабженную мешалкой, термометром, обратным холодильником и капельной воронкой при перемешивании загружают 200 f соевого, масла (1,07 м ненасьпденности) , 200 г бензола 100 мас.% соевого масла), 35,52 г уксусной кис лоты 0,6 м на 1,0 м ненасыщенности). Реакционную смесь нагревают до и из капельной воронки в течение 0,5-2,0 ч добавляют 181,9 г 30%ной -перекиси водорода ((1,5 м на 1 м ненасыщенности), в которую вводят 1,0 г стабилизатора тринатрийполифосфата (0,47 мас.% уксусной кислоты и перекиси водорода) и 2,55 г катализатора 98%-ной серной кислоты (1,2 маС.% уксусной кислоты и перекиси водорода ). По окончании добавления перекиси водорода реакционную смесь нагревают до и выдерживают при этой температуре 7-9 ч до окончания эпоксидирования. Контроль реакции ведут как указано в примере 1.- Нейтрализгщию и промывку эпоксисоевого масла-сырца проводят как указано в примере 1. На отгонку растворителя загружают 410,0 г эпоксидированного соевого масла-сырца, смесь компонентов: кальцинированной соды и глины Гумбрин в соотношении 1:5 в количестве 2,46 г (0,6 мас.% эпокси-соевого масла) . Содержимое колбы нагревают до и при остаточном давлении 60 мм рт.ст. в течение 3,0 ч отгоняют растворитель. Фильтрацию эпоксисоевого масла прЬводят как указано в примере 1. Общая продолжительность процесса .15 ч. Физико-химические свойства эпоксидированного соевого масла даны в таблице. Пример 7.В реакционную колбу, снабженную мешгшкой, термометром, обратным холодильником и капельной воронкой при перемешивании загружают 300 г 2-этилгексилолеата (0,76 м ненасыщенности), 180 г толуола (бО мас.%.эфира/, 2,74 г уксусной кислоты(0,6 мна 1,0 м ненасыщенности). Реакционную смесь нагревают яо 45 С и при этой температуре в течение 0,5-1 ч из капельной воронки добавляют 129,37 г 30%-ной перекиси во дорода (1,5 м на 1,0 м ненасыщеннрсти1 в которую вводят 0,47 г стабилизатора тринатрийполифосфата (6 ,3 мае. уксусной кислоты и перекиси водорода и 1,57 г катализатора 98%-ной серной кислоты 11,0 мас.% перекиси водорода и уксусной кислотыh. По окончании добавления перекиси водорода реакционную смесь нагревают до 70 С и выдерживают 5-6 ч до окончания эпоксидирования. Контроль реак ции ведут как указано в примере 1. Нейтрализацию и промывку 2-этилгексилстеарата-сырца проводят как указано в примере 1. На отгонку растворителя загружают 485,0 г 2-этилгексилэпоксистеаратасырца, смесь компонентов; кальцинированной соды и глины Гумбрин в соотношении 1:5 в количестве 2,91 г 10,6 мас.% эфира-сырца. Содержимое колбы нагревают до 130Рс и при остаточнсян давлении 40 мм рт.ст. в течение 2,5 ч отгоняют растворитель. Фильтрацию эфира проводят как ука зано в примере 1. Общая продолжитель ность процесса 12 ч. Физико-химические свойства 2-этил гексилэпоксистеарата даны в таблице. Пример 8. Эпоксидиройание соевого масла проводят как указано в примере 4,. используя для образования надкислоты фталевую кислоту. После проведения эпоксидирования фталевую кислоту отфильтровывают. Нейтрализацию, прО№1вку эпоксисоевого масласырца и отгонку ра творителя проводят как указано в примере 4. Физико-химические свойства эпоксидированиого соевого масла даны в таблице. Пример 9. Эпоксидирование 2-этилгексилолеата проводят как указано в примере 5, используя для .образования надкислоты бензойную кислоту. После проведения эпоксидирования бензойную кислоту отфильтровывают. Нейтрализацию, промывку 2-этилгексилэпоксистеарата и отгонку растворителя проводят как указано в примере 5. Физико-химические свойства 2-этилгексилэпоксистеарата даны в таблице. Результаты определения термостат .бильности эпоксидных групп в пластификаторах, полученных по предложенному и известному способам,.представлены в таблице. Предложенный спрсоб позволяет упростить процесс за счет его ведения с 6 стадиями против 9 в известном способе, а таКже сократить продолжительность до 12,5 ч против 23 ч в известном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2161172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ СЛОЖНЫХ ЭФИРОВ | 1972 |

|

SU327165A1 |

| Способ получения сложных эпоксиэфиров ненасыщенных кислот | 1973 |

|

SU466222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ ПЛАСТИФИКАТОРОВ | 1969 |

|

SU245760A1 |

| Способ получения эпоксидированныхэфиРОВ жиРНыХ КиСлОТ | 1978 |

|

SU794009A1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

| АЯ БПС-ИОТГГМII | 1967 |

|

SU189821A1 |

| Способы получения эпоксидированных полимеров | 2013 |

|

RU2656321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРА ГИДРОХИНОНА | 2013 |

|

RU2535678C2 |

| ИНТЕГРИРОВАННЫЕ ХИМИЧЕСКИЕ СПОСОБЫ ПРОМЫШЛЕННОГО ПРИМЕНЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ СЕМЯН | 2003 |

|

RU2352549C2 |

СШСОБ ПОЛУЧЕНИЯ ЭПОКСИПЛАСТИФИКАТОРОВ эпоксидированием ненасыщенных эфиров алифатических монокарбоновых кислот или растительных масел органическими надкислотами в момент их образования из органической кислоты и перекиси водорода в присутствии катализатора - серной кислоты в среде органического растворителя с получением эпоксиэфира-сырца с последующей его промывкой водой, отгонкой растворителя и.воды, фильтрацией и выделением целевого продукта, отличающийся тем, что, с целью упрощения процесса, сокращения его продолжительности, noqле промывки эноксиэфира-сырца проводят нейтрализацию водным раствором щелочи с последующей прокивкой водой, а отгонку растворителя и воды ведут в присутствии 0,1-5,0% от массы эпоксиэфира-сырца, смеси кальцинированной содфл и монтмориллонитовой глины при соотношении 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3150153, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 2935517, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1984-01-23—Публикация

1982-05-04—Подача