Изобретение относится к области органического синтеза, а именно к получе 1ию пластификаторов-стабилизаторов, широко применяемых в производстве пластических масс.

Известен способ получения сложных эиоксидированных эфиров смеси алифатических карбоновых кислот С4-Сд, выделяемых из отходов производства себациновой кислоты (кипящих в пределах 120-250°С) и алифатического спирта, путем обработки эфира перекисью водорода в уксуснокислой среде.

Указанные эфиры могут применяться как пластификаторы-стабилизаторы в производстве пластических масс.

Недостаток способа состоит в том, что указанные кислоты С4-Сэ содержатся в отходах до 15%. Остальное количество приходится на кислоты GS-С20, кипящих при 250-400°С.

Цель настоящего изобретения состоит в разработке такого способа получения нового эпоксиэфира, который позволит значительно расширить сырьевую базу для производства пластификаторов за счет использования большой части основной массы смеси жирных кислот содержащихся в отходах производства себациновой кислоты с одновременным улучшением качества целевого продукта и уменьщением токсичности и пожаро- и взрывоопасности производства.

Согласно изобретению, поставленая цель достигается тем, что эноксидируют не подвергнутые нейтрализации октиловые эфиры смеси жирных кислот предельных непредельных и оксикислот состава Cg-Сго, выделенных из отходов производства себациловой кислоты при температуре паров до 215°С, при остаточном давлении 5-10 мм рт. ст. и температуре острого пара 230-280°С.

0 Процесс эпоксидирования производят преимущественно при соотнощении пергидроли и уксусной кислоты 5:1, что исключает применение органического растворителя. Операции осуществляют в следующем по5 рядке.

Отходы производства себациновой кислоты тщательно освобождают от летучих продуктов реакции и воды путем высущивания в неглубоком вакууме при температуре 40-80°С.

0 Сухие отходы подвергают дистиляции в вакууме при остаточном давлении 5-10 мм. рт. ст., температуре в реакционной массе 250- 300°С и температуре перегретого острого пара 230-280°С. В этих условиях извлекают до

5 /0% смеси высших кислот состава Cs-€20, содержащих до 72% непредельных кислот. Последние подвергают эфиризации октиловым спиртом в присутствии катализатора серной кислоты при температуре 100-130°С и остачеиный эфир, без его предварительной нейтрализации, подвергают эпоксидированию иадуксусной кислотой в момент ее образования в присутствии катализатора - серной или другой минеральной кислоты при 58-70°С (предпочтительно 60-65°С) в течение 12 час при непрерывном перемешивании.

Максимальная глубина эпоксидирования достигается при соотношении перекиси водорода и ледяной кислоты уксусной или уксусного ангидрида 5: 1. На 1 моль эфира берут 0,2-0,25 моль ледяной уксусной кислоты или уксусного ангидрида.

Обязательным условием успешного проведения процесса является следующий порядок загрузки реакционной смеси. К эфиру добавляют уксусный ангидрид, массу нагревают до температуры реакции и к ней в течение 1- 1;5 час каплями добавляют смесь пергидроли с минеральной кислотой.

Полученный эпоксиэфир отделяют от водного слоя, нромывают несколько раз водой, нейтрализуют 10-кратиым (против теории) количеством сухой кальцинированной соды, отфильтровывают и высушивают в вакууме на водяной бане.

Пример 1. К 100 г октилового эфира жирных кислот добавляют 5,5 г уксусного ангидрида, нагревают до 60°С, добавляют порциями смесь, состояшую из 10,8 г перекиси водорода (100%) и 0,5 г серной кислоты. Смесь перемешивают 12-16 час при 60°С, отделяют нижннй водный слой от эпоксиэфира, последиий промывают, нейтрализуют кальцинированной содой, сушат в вакууме, фильтруют и получают 101 г эпоксиэфира с йодным числом 2,4 с содержанием эпоксидного кислорода 1,76%.

Пример 2. К 100 г октилового эфира жирных кислот добавляют 4,2 г уксусной кислоты, нагревают до 60° и добавляют 8,6 г (100%) перекиси водорода н 0,5 г серной кислоты. Далее процесс ведут как в примере 1. Получают 100 г эпоксиэфира с йодным числом 3,2, содержанием эноксидного кислорода 1,83% и кислотным числом 0,6.

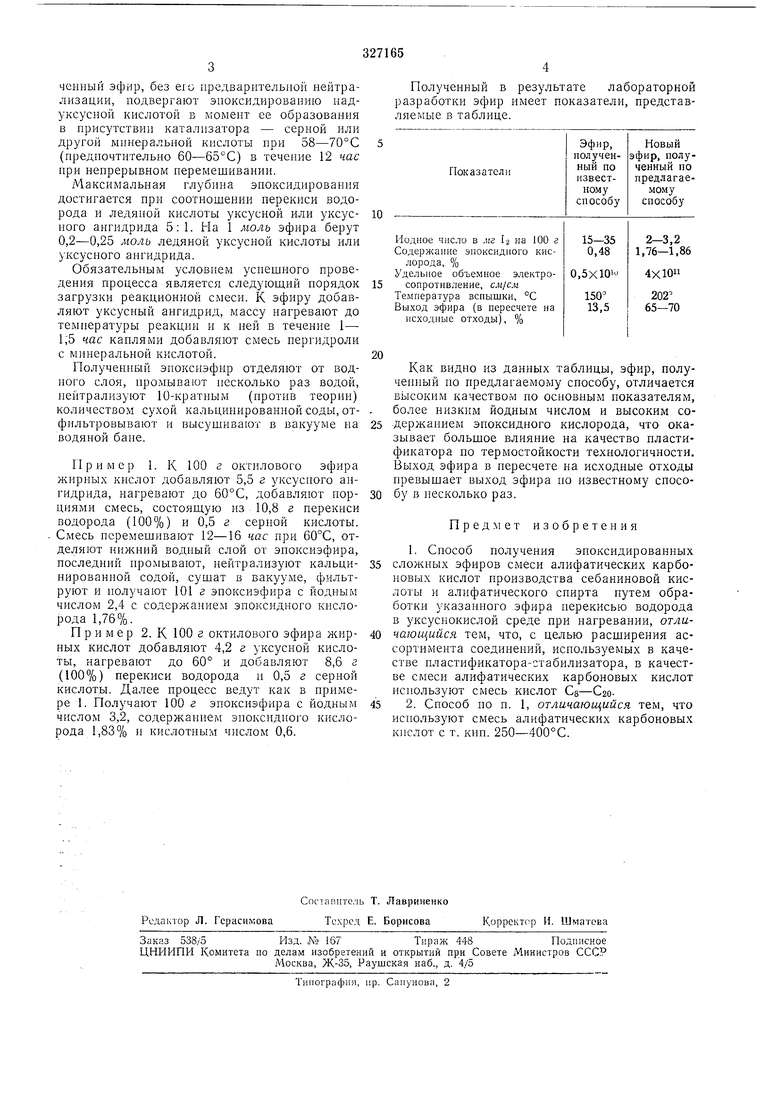

Полученный в результате лабораторной разработки эфир имеет показатели, представляемые в таблице.

Показатели

Йодное число в мг Ь на 100 г Содержание эпоксидного кислорода, %

Удельное объемное э. сопротивление, слчсм Температура вспышки. Выход эфира (в пересчете на исходные отходы),

Как видно из данных таблицы, эфир, полученный по предлагаемому способу, отличается BbicoKHM качеством ио осповным показателям, более низким йодным числом и высоким содержанием эпоксидного кислорода, что оказывает большое влияние на качество пластификатора по термостойкости технологичности. Выход эфира в пересчете на исходные отходы нревышает выход эфира по известному способу в несколько раз.

Предмет изобретения

1. Снособ получения энокспдированных сложных эфиров смеси алифатических карбоновых кислот производства себанииовой кислоты и алифатического спирта путем обработки указанного эфира перекисью водорода в уксуснокислой среде при нагревании, отличающийся тем, что, с целью расширения ассортимента соединений, используемых в качестве пластификатора-стабилизатора, в качестве смеси алифатических карбоновых кислот используют смесь кислот GS-6202. Способ по п. 1, отличающийся тем, что используют смесь алифатических карбоновых кислот с т. кип. 250-400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпокси-пластификаторов | 1982 |

|

SU1068432A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2161172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ ПЛАСТИФИКАТОРОВ | 1969 |

|

SU245760A1 |

| Способ получения сложных эпоксиэфиров ненасыщенных кислот | 1973 |

|

SU466222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 2015 |

|

RU2581051C1 |

| Способ получения пластификатора-стабилизатора | 1961 |

|

SU143790A1 |

| Способ получения эпоксидированныхэфиРОВ жиРНыХ КиСлОТ | 1978 |

|

SU794009A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ЭПОКСИДИРОВАННЫХ КАРБОНОВЫХ КИСЛОТ | 2012 |

|

RU2497817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННОГО РАПСОВОГО МАСЛА | 2013 |

|

RU2515495C1 |

| Способ эпоксидирования органических соединений | 2016 |

|

RU2631113C1 |

Даты

1972-01-01—Публикация