О5 00

СО

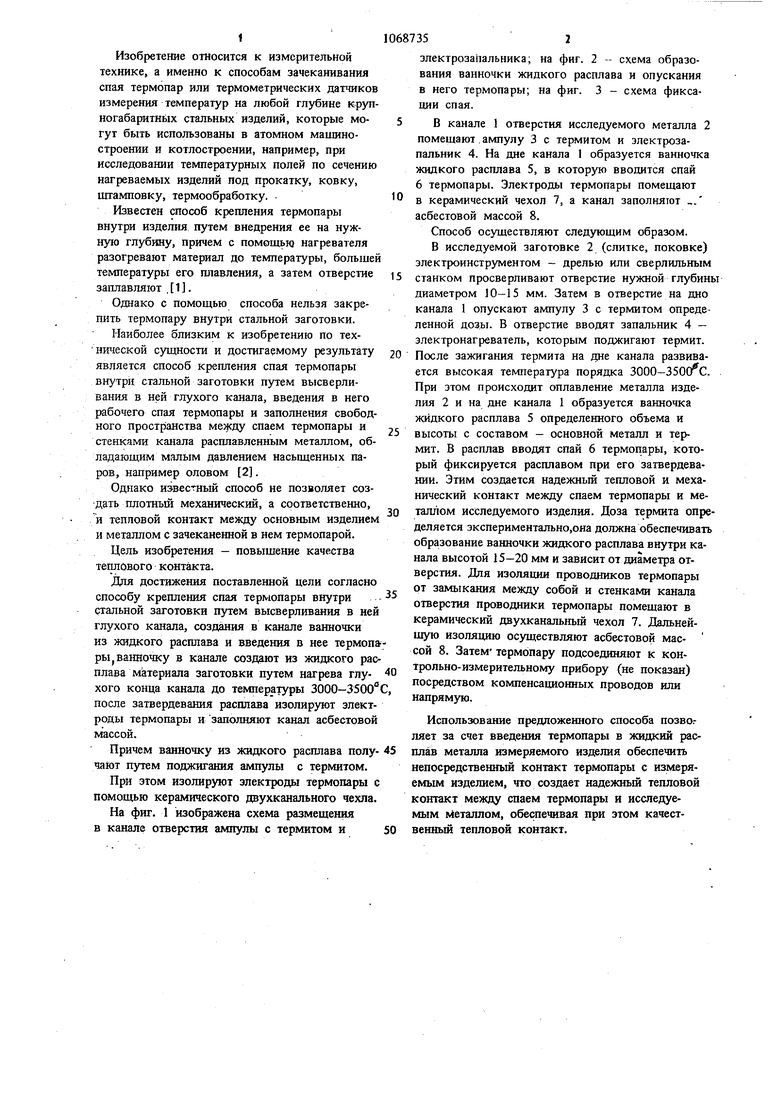

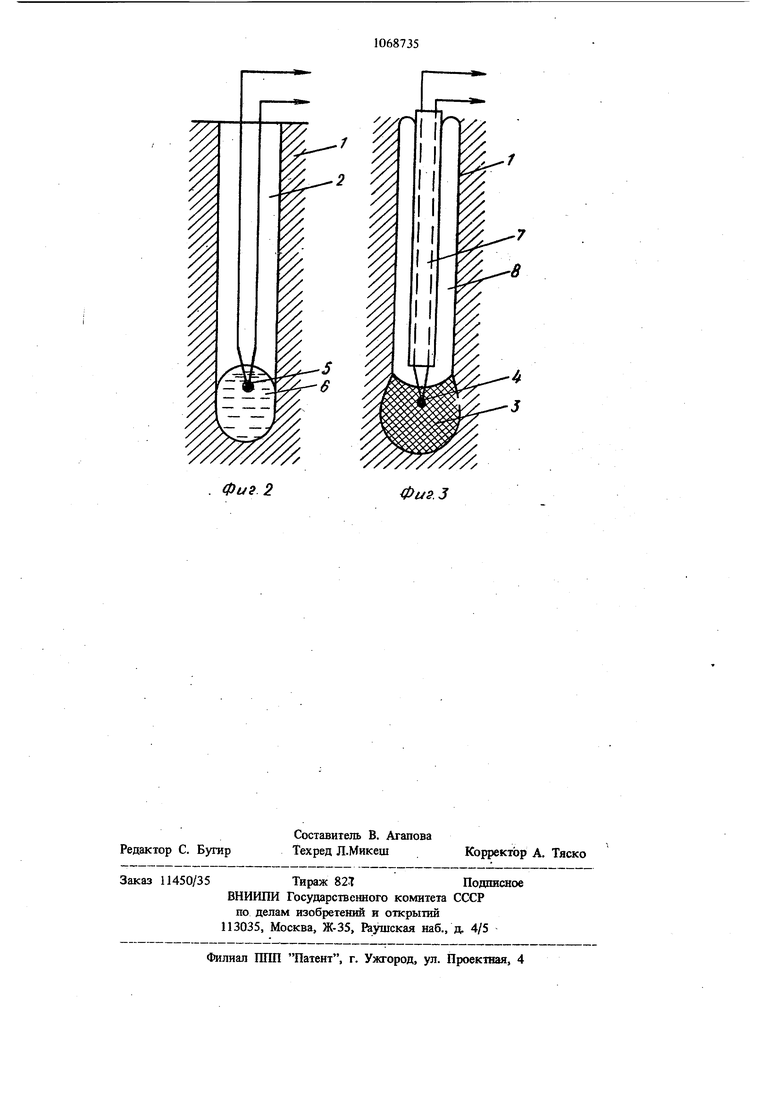

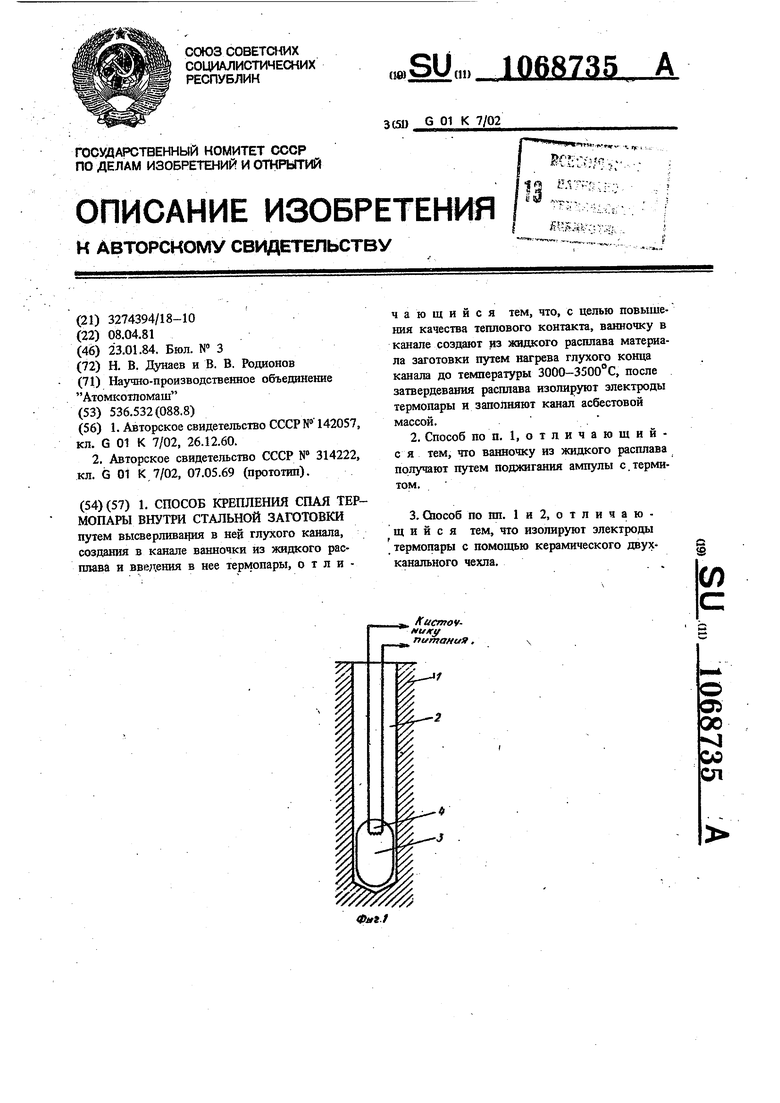

ел Изобретение относится к измерительной технике, а именно к способам зачеканивания спая термопар или термометрических датчиков измерения температур на любой глзбине крупногабаритных стальных изделий, которые могут быть использованы в атомном машиностроении и котлостроении, например, при исследовании температурных полей по сечению нагреваемых изделий под прокатку, ковку, штамповку, термообработку. Известен способ крепления термопары внутри изделия путем внедрения ее на нужную глубину, причем с помощью нагревателя разогревают материал до температуры, большей температуры его плавления, а затем отверстие заплавляют ,1. Однако с помощью способа нельзя закрепить термопару внутри стальной заготовки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ крепления спая термопары внутри стальной заготовки путем высверливания в ней глухого канала, введения в него рабочего спая термопары и заполнения свободного пространства спаем термопары и стенками канала расплавленным металлом, обладающим малым давлением насыщенных паров, например оловом 2. Однако известный способ не позволяет создать плотньш механический, а соответственно, Ъ тепловой контакт между основным изделием и металлом с зачеканенной в нем термопарой. Цель изобретения - повышение качества теплового контакта. Для достижения поставленной цели согласно способу крепления спая термопары внутри с;тальной заготовки путем высверливания в ней глухого канала, создания в канале ванночки из жидкого расплава и введения в нее термопа pbijBaifflo4Ky в канале создают из жидкого рас плава материала заготовки путем нагрева глухого конца канала до температуры 3000-3500 после затвердевания расплава изолируют злектроды термопары и заполняют канал асбестовой массой. Причем ванночку из жидкого расплава получайт путем поджигания ампулы с термитом. При этом изолируют электроды термопары с помощью керамического двухканального чехла. На фиг, 1 изображена схема размещения в канале отверстия ампулы с термитом и электрозапальника; на фиг. 2 - схема образования ванночки жидкого расплава и опускания в него термопары; на фиг. 3 - схема фиксации спая. В канале 1 отверстия исследуемого металла 2 помещают .ампулу 3 с термитом и электрозапапьник 4. На дне канала 1 образуется ванночка жидкого расплава 5, в которую вводится спай 6 термопары. Электроды термопары помещают в керамический чехол 7, а канал заполняют . асбестовой массой 8. Способ осуществляют следующим образом. В исследуемой заготовке 2 (слитке, поковке) электрюинструментом - дрелью или сверлильным станком просверливают отверстие нужной глубины диаметром 10-15 мм. Затем в отверстие на дно канала 1 опускают ампулу 3 с термитом определенной дозы. В отверстие вводят запальник 4 - электронагреватель, которым поджигают термит. После зажигания термита на дне канала развивается высокая температура поряд ка 3000-3500 0. При этом происходит оплавление металла изделия 2 и на дне канала 1 образуется ванночка жидкого расплава 5 определенного объема и высоты с составом - основной металл и термит. В расплав вводят спай 6 термопары, который фиксируется расплавом при его затвердевании. Этим создается надежный тепловой и механический контакт между спаем термопары и металлом исследуемого изделия. Доза термита определяется экспериментально,она должна обеспечивать образование ванночки жидкого расплава внутри канала высотой 15-20 мм и зависит от диаметра отверстия. Для изоляции проводников термопары от замыкания между собой и стенками канала отверстия проводаики термопары помещают в керамический двухканалып ш чехол 7. Дальнейшую изоляцию осуществляют асбестовой маесой 8. Затем термопару подсоединяют к контрольно-измерительному прибору (не показан) посредством компенсационных проводов или напрямую. Использование предложенного способа позво.ляет за счет введения термопары в жидкий расплав металла измеряемого изделия обеспечить непосредственный контакт термопары с измеряемым изделием, что создает надежный тепловой контакт между спаем термопары и исследуемым Металлом, обеспечивая при этом качественный тепловой контакт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АГРЕССИВНЫХ РАСПЛАВОВ | 1997 |

|

RU2117265C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ ПО СЕЧЕНИЮ НЕПРЕРЫВНОЛИТОГО СЛЯБА ПРИ НАГРЕВЕ | 2002 |

|

RU2237730C2 |

| ПОГРУЖАЕМЫЙ В РАСПЛАВ МЕТАЛЛА ЗОНД | 1996 |

|

RU2155948C2 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| ПОГРУЖНОЙ ЗОНД | 2010 |

|

RU2502064C2 |

| Устройство для определения градиента температур в зоне сварки профилей при контактной стыковой сварке | 2016 |

|

RU2636782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО ПРЯМОГО ЛИТЬЯ В КОКИЛЬ ИЛИ ПОСТОЯННУЮ ФОРМУ МЕТАЛЛА, ПОСТОЯННАЯ ФОРМА ИЛИ КОКИЛЬ | 1996 |

|

RU2141883C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПРИ РЕЗАНИИ МЕТАЛЛОВ | 1932 |

|

SU33788A1 |

1. СПОСОБ КРЕПЛЕНИЯ СПАЯ ТЕРМОПАРЫ ВНУТРИ СТАЛЬНОЙ ЗАГОТОВКИ путем высверливация в ней глухого канала, создания в канале ванночки из жидкого расплава и вве;тения в нее термопары, отличающийся тем, что, с целью повышения качества теплового контакта, ванночку в канале создают из жидкого расплава материала заготовки путем нагрева глухого конца канала до температуры 3000-3500°С, после затвердевания расплава изолируют электроды термопары и заполняют канал асбестовой массой., 2.Способ по п. 1, отличающийся тем, что ванночку из жидкого расплава получают путем поджигания ампулы с.термитом. 3.Оюсоб по пн. 1и 2, отличающий с я тем, что изолируют электроды i термопары с помощью керамического двухканального чехла. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ вваривания термопар | 1960 |

|

SU142057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ УГЛЕРОДИСТОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА В ВЫСОКОЧАСТОТНОМПОЛЕ | 0 |

|

SU314222A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-23—Публикация

1981-04-08—Подача