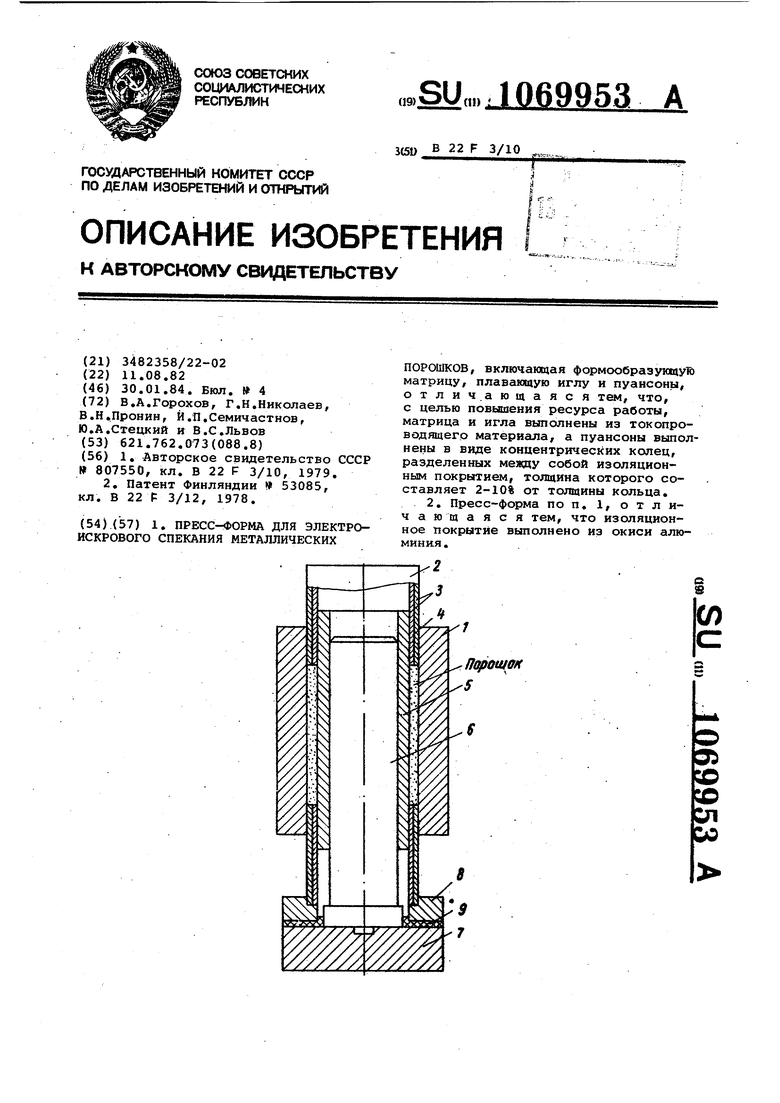

Изобретение относится к порошка вой металлургии, в частности к пре формам для электроискрового спекан металлических порошков под давлени ем. Известна пресс-форма для электр искрового спекания металлических п рошков, включающая матрицу из токопроводящего материала, засыпной изо лятор, образующий внутреннюю рабочую поверхность, и металлические пу ансоны, покрытые изолиругадим слоем СП. К недостаткам .данной пресс-формы относится низкое качество спрессов ных заготовок, обусловленное наличием прямого контакта между уплотня емым порошком и порошком засыпного изолятора. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является пресс-форма для электроискрового, спекания металлических порошков, включающая формообразующую матрицу, плавающую иглу и пуансоны. При этом матрица и игла выполнены из изоляционного материала, а пуансоны - из токопроводящего 21. К недостаткам известной прессформы относится низкий ресурс работы, что обусловлено низкой стойкостью пуансонов при наложении давления, а также их значительным разогревом при протекании тока. Цель изобретения - повышение ресурса работы пресс-формы. Для достижения указанной цели в пресс-форме для электроискрового спекания металлических порошков, :включающей формообразующую матрицу, ,плава1Ш1ую иглу и пуансоны, матрица и игла выполнены из токопроводящего материала, а пуансоны выполнены в виде концентрических колец, разделенных между собой изоляционным пок рытием, толщина -которого составляет 2-10% от толщины кольца. Изоляционное покрытие выполнено из окиси алюминия. На чертеже схематично изображена предлагаемая пресс-форма. Пресс-форма.содержит формообразу щую матрицу 1, изготовле 1ную из жаропрочного токопроводящего материал пуансоны 2, сост.оящие из двух или более колец 3, разделенных между со бой изоляционным покрытием 4 из керамики, плавающую иглу Б, изготовле ную из токопроводящего материала, подвод тока к которой осуществлен за счет скользящего контакта от; неподвижной иглы б, установленной на токопроводящую подставку 7. Пуан соны 2 опираются на метсшлическую подставку 8, отделенную от токоподводящей подставки изолируицей прокладкой 9. Пресс-форма работает следующим образом. В пространство между плавающей иглой 5 и формообразующей матрицей 1 засыпают порошок. После подпрессовки пуансонами 2 собранную конструкцию устанавливают на пресс таким образом, чтобы пуансоны опирались на проставку 8, а подвижная игла 6 вошла в плавающую иглу 5. К подставке 7 и матрице подводят контакты от источни-г ка питания (не показан). При подаче напряжения электрический ток проходит через подставку 7, неподвижную иглу 6, плавающую иглу 5, металлический порошок и матрицу 1. Проходя через порошок, электрический ток его разогревает. Величину и время приложения давления определяют в зависимости от технологических режимов. После прессования заготовку извлекают из пресс-формы. В предлагаемой пресс-форме изоляционное покрытие между кольцами пуансонов наносят плазменным напылением и последующей шлифовкой доводят до толщины О,1-0,5 мм. При этом толщина колец составляет 5-25 мм. Покрытие наносят на наружную поверхность внутренних колец, а наружные кольца на- девают на внутренние с натягом по горячей посадке. Материал и толщину покрытия выбирают из условий надежной электроизоляции колец друг от друга и прочности пуансонов. С этой точки зрения для материала покрытия целесообразно использовать окись алюминия. Нижний предел толщины слоя ограничен УСЛОВ.ИЯМИ электроизоляции колец. Снижение этого предела ниже 2% от толщины кольца не гарантирует от искрового пробоя между кольцами, а увеличение толщины слоя до величины более 10% от толщины кольца ведет к выкрашиванию изоляционного покрытия (керамики) и разупрочнению кольцевых пуансонов. Испытания пресс-формы проводят при плотности тока от 30 до 120 А/см , времени прессования до 10 мин и давлении прессования до 2,5 т/см. В предлагаемой пресс-форме производят прессование втулок диаметром 61 мм. с толщиной стенки 4 и высотой 45 мм. Испытания показывают, что применение предлагаемой пресс-формы обеспечивает существенное увеличение ресурса работы прессового инструмента. Так, при использовании известной пресс-формы при давлении прессования 200 кг/см количество прессовок до азрушения 2-15, а при использоваНИИ предлагаемой - более 50. При давлении прессования 2500 кг/см известная пресс-форма разрушается на первой прессовке, а предлагаемая после 30 прессовок не имеет видимых гризнаков разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий | 1982 |

|

SU1129028A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 2013 |

|

RU2555303C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Способ прессования изделий из порошка | 1982 |

|

SU1018805A1 |

| СОСТАВНОЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2355521C2 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

1. ПРЕСС-ФОРМА ДЛЯ ЭЛЕКТРОИСКРОВОГО СПЕКАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающая формообразующую матрицу, плавающую иглу и пуансоны, отлич.ающаяся тем, что, с целью повышения ресурса работы, матрица и игла выполнены из токопроводящегр материала, а пуансоны выполнены в виде концентрических колец, разделенных между собой изоляционным покрытием, толщина которого составляет 2-10% от толщины кольца. 2. Пресс-форма по п. 1, отличающаяся тем, что изоляционное покрытие выполнено из окиси алюМИНИ.Я .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 807550, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ и прибор для обезвоживания проб волокнистой массы | 1937 |

|

SU53085A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-08-11—Подача