№ $& Ж#Я$&-.

.г ;-лЖ1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| Пресс-форма для прессования тиглей из порошка | 1982 |

|

SU1052334A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

Устройство состоит из камеры высокого давления 6, перфорированного стержня 8 с эластичной оболочкой 9, матрицы 10, плавающего стержня 22, нижнего пуансона 18. После загрузки порошка в матрицу 10 плита 1 опускается вниз, перфорированный стержень 8 своим торцом касается плавающего стержня 22 и опускает его. занимая его место в матрице 10 с порошком. За счет того, что наружный диаметр эластичной оболочки 9 меньше на 0,6-1 мм диаметра плавающего стержня, осыпания шихты не происходит, что исключает неравномерность толщины стенки изделия. 1 ил.

(Л

С

СП

XJ

VI о

О Со

4

Изобретение относится к порошковой металлургии, в частности к уплотнению порошков с помощью жидкости, передающей давление.

Известно устройство для гидростатического прессования изделий из порошков, содержащее установленную на плите матрицу, пуансон, выталкиватель, камеру высокого давления, перфорированный стержень с эластичной оболочкой и плавающий стержень 1.

Недостатком известного устройства является низкое качество изделий из-за того, что диаметр перфорированного стержня с оболочкой равен диаметру плавающего стержня. При замещении плавающего стержня перфорированным с эластичной оболочкой происходит перемещение прилегающих к оболочке слоев порошкового материала за счет сил трения, что приводит к неравномерной по высоте толщине стенки детали.

Сущность изобретения заключается в том, что в устройстве для гидростатического прессования полых длинномерных изделий из порошков, содержащем установленную на плите матрицу, пуансон, выталкиватель, камеру высокого давления, перфорированный стержень с эластичной оболочкой и плавающий стержень, соосно установленный в матрице, эластичная оболочка выполнена с наружным диаметром, меньшим диаметра плавающего стержня на 0,6-1 мм.

Выполнение эластичной оболочки с наружным диаметром, меньшим диаметра плавающего стержня на 0,6-1 мм, позволяет исключить трение оболочки о слой порошка, что предотвращает перемещение порошка при замещении плавающего стержня перфорированным. Изделия получаются с одинаковой толщиной стенки гто высоте.

На чертеже представлено предлагаемое устройство.

Устройство для гидростатического прессования полых длинномерных изделий из порошков состоит из верхней 1, нижней 2, промежуточной 3 и дополнительных перемещающихся в вертикальном направлении плит 4 и 5, последняя из которых является плитой выталкивателя.

На верхней плите 1, прикрепленной к верхнему плунжеру пресса (на чертеже не указан), жестко закреплена камера высокого давления 6, плунжер 7 с перфорирован; ным стержнем 8 и эластичной оболочкой 9. На промежуточной плите 3 установлена матрица 10, засыпное устройство 11 и пнев- моцилиндр 12. Снизу на плите 3 установлены источники вибрационных колебаний 13

(показаны условно), возбуждающие вертикальные и гасящие горизонтальные колебания. Промежуточная плита 3 установлена на направляющих 14 с пружинами 15с возможкостью перемещения до упора 16.

На подвижной плите 4, сидящей на упорах 17, установлен нижний пуансон 18. Неподвижная плита 2 через подставки 19 жестко скреплена с нижней плитой пресса

(на чертеже не показано) и направляющими 14с плитой 3. На плите 2 жестко закреплен стакан 20 с пружиной 21 и центральным плавающим стержнем 22. Плита-выталкивателя 5 жестко закреплена на выталкивателе

пресса 23 и волокнами 24 с подвижной промежуточной плитой 4.

Устройство работает следующим образом.

Перед началом работы в камеру 6 заливается жидкость (например, вода). Нижний пуансон 18 выталкивателем пресса 23, подвижной плитой 4, колонками 24 и плитой выталкивателя 5 поднимается в крайнее верхнее положение. Кассета 11с порошком

25, пневмоцилиндром 12 надвигается на матрицу 10. Включаются вибраторы. 13 и нижний пуансон 18 выталкивателем пресса 23 опускается в нижнее положение до упоров 17. (Время вибрирования зависит от технологических свойств порошка и определяется опытным путем). Вибраторы 13 выключаются, засыпное устройство 11 пневмоцилиндром 12 отодвигается и плита 1 с камерой высокого давления 6, плунжером 7, перфорированным стержнем 8 с предварительно установленной на нем эластичной оболочкой 9 (например, полиуретан, резина) плунжером пресса опускается. Перфорированный стержень 8 своим торцом касается центрального плавающего стержня 22 и опускает его за счет сжатия пружины 21 до упоров цилиндра 20, занимая его место в матрице 10 с порошком 25. Причем рабочая высота стакана равна рабочей высоте матрицы. Если рабочая высота стакана 20 будет больше рабочей высоты матрицы, то эластичная оболочка упрется в острие кромки пуансона и ее герметичность будет нарушена, если же рабочая высота

стакана 20 будет меньше высоты матрицы, то упоры 26 не сядут на плиту матрицы 3 и не замкнут порошок в-матрице 10. При повышении давления перфорированная оболочка 9 выйдет из матрицы 10 и разрушится,

Плунжер 7 упорами 26 садится на плиту 3 и перемещает ее до упоров 16. Ход плиты 3 составляет 0,5-7 мм для обеспечения виброуплотнения порошка 25 в матрице 10. При дальнейшем движении плунжера пресса

вниз плунжер 7 перемещается относительно камеры высокого давления 6. Жидкость по каналу поступает в стержень 8 и отжимает оболочку 9 к стенкам матрицы 10 в радиальном направлении. Таким образом, осуществляется прессование изделия из порошка, контролируемое по давлению в магистрали пресса (на чертеже не показано). По окончании прессования плунжер пресса поднимается, пружина 27 синхронно перемещает плунжер 7 с перфорированным стержнем 8 относительно контейнера 6, давление падает и эластичная оболочка 9 за счет своей упругости прижимается к перфорированному стержню, а плавающий стержень 22 под действием пружины 21 устанавливается в первоначальное положение. Отпрессованная деталь нижним пуансоном 18, выталкивателем 23 выталкивается из матрицы 10 заподлицо с плитой 3, стержнем 22 и матрицей 10. Кассета 11 засыпного устройства, надвигаясь цилиндром 12, сталкивает деталь с матрицы и цикл прессования повторяется. На предлагаемом устройстве было проведено прессование изделий на разных режимах.

Пример 1.На предлагаемом устройстве использовались вибраторы, возбуждающие как горизонтальные, так и вертикальные колебания. Через 150 циклов включений была нарушена центровка плиты матрицы и устройство требовало ремонта, т.к. при горизонтальных колебаниях посадочные места плиты матрицы 3 увеличивались выше допустимого предела из-за соударений с колонками 14. Кроме того, уплотнение порошка в матрице до 60% плотности от теоретической требовало длительного (до 3 мин) времени вибрирования.

Пример 2. Применялись вибраторы, возбуждающие вертикальные и гасящие горизонтальные колебания. При этом для уплотнения порошковой шихты до 60% плотности от теоретической потребовалось 0,5-1 мин. Колебания плиты 3 на пружинах 15 не приводили к нарушению посадочных мест из-за соударений с колонками 14.

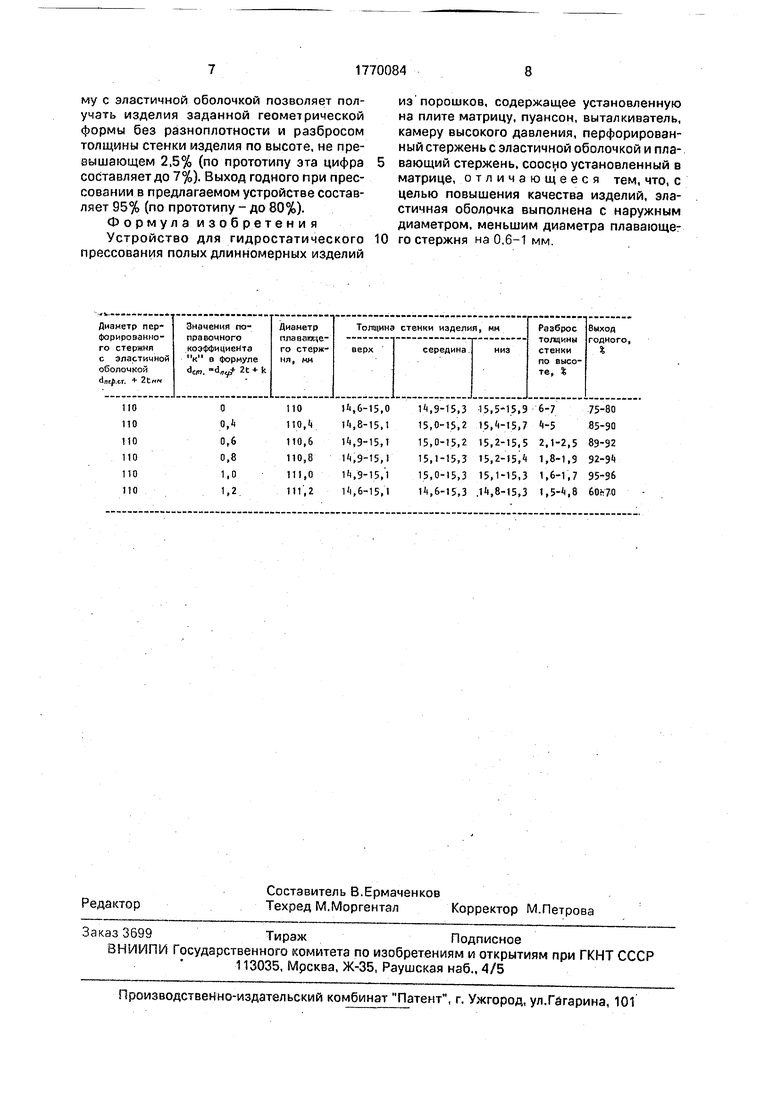

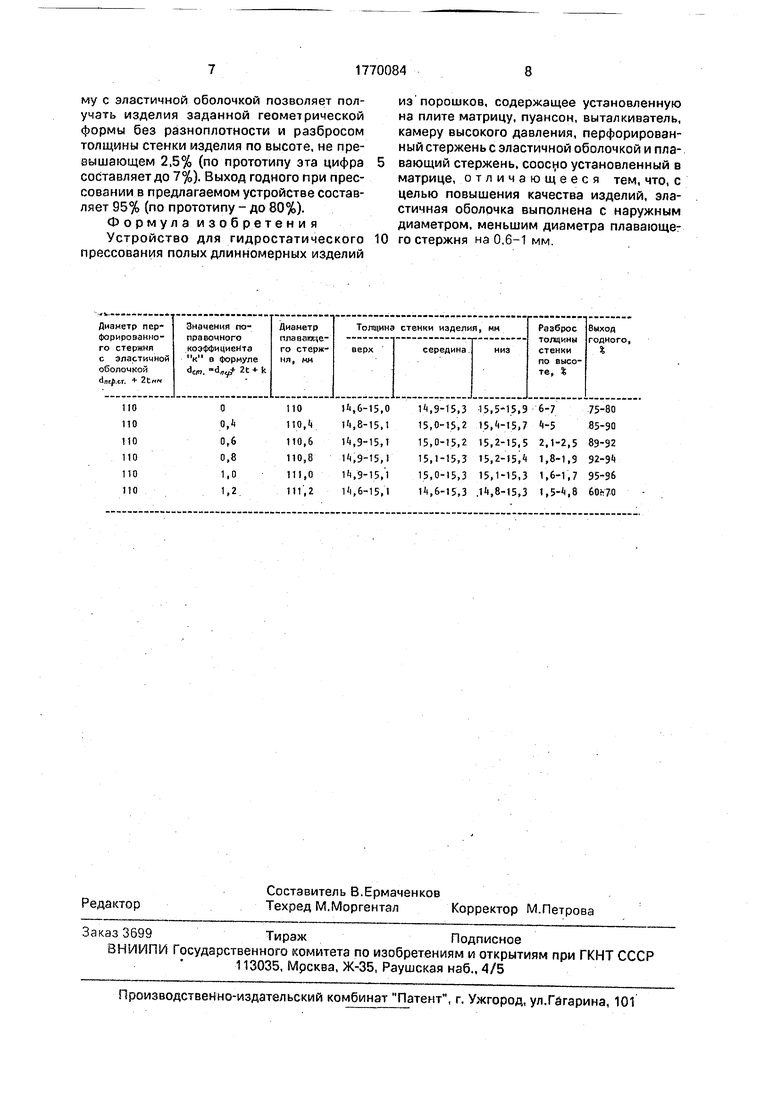

Пример 3. Проводили прессование изделий трубчатой формы высотой 280 мм, наружным диаметром 160 мм и внутренним 130 мм. Виброуплотнение шихты до 60% плотности от теоретической проводилось вибраторами, возбуждающими вертикальные и гасящими горизонтальные колебания. Применялся перфорированный стержень диаметром 100 мм с эластичной оболочкой с толщиной стенки 5 мм. Диаметр плавающего стержня определялся по формуле

dcr. - 5пф. + 2t + k j

где .ст. - диаметр перфорированного стержня, 100 мм;

t - толщина стенки эластичной оболочки, 5 мм;

к - поправочный коэффициент, равный

0,6-1.

Результаты прессований по каждому режиму приведены в таблице.

В первом случае k 0, тогда диаметр

0 плавающего стержня равнялся

Ост. йпф.ст. + 2 100+ 10 110 мм, т.е. диаметр плавающего стержня был равен диаметру перфорированного стержня с эластичной оболочкой,как у прототипа.В этом

5 случае при замещении плавающего стержня перфорированным происходит за счет сил трения об эластичную оболочку перемещение слоев шихты вниз, увеличение объема порошковой шихты в нижней части изделия

0 и, как следствие, получение толщины стенки нижней части изделия на 5-7% выше верхней части. Прессование изделий с применением плавающего стержня, диаметр которого был определен по вышеприведен5 ной формуле с учетом поправочного коэффициента k 0,6:0,8 и 1 и равного соответственно 110,6мм, 110,8 мм и 111 мм, позволило разброс разнотолщинности по высоте уменьшить до 2,5; 1,8 и 1,7% соот0 ветственно за счет наличия зазора между внутренней поверхностью виброуплотненной шихты и наружной стенкой эластичной оболочки, равного 0,3; 0,4 и 0,5 мм на сторону соответственно. Применение коэффици5 ента k 0,4 не обеспечивает необходимого зазора между шихтой и эладтичной оболочкой, приводит к их соприкосновению в отдельных местах, осыпанию шихты и, как следствие, к разбросу толщины стенки по

0 высоте до 4-5%.

Применение плавающего стержня с диаметром, определенным по формуле с поправочным коэффициентом k 1,2 (диаметр стержня 111,2 мм). Из-за уменьшения тол5 щины засыпки при незначительных колебаниях технологических параметров в пределах разрешающей способности имеющего в стране оборудования, приводит к отклонению размеров изделий от заданных,

0 снижению выхода годного до 60-70%. Устройство позволяет повысить производительность процесса прессования за счет автоматизации операции засылки и съема детали, совмещения операций засыпки по5 рошка и его виброуплотнителя и также лик-, видации потерь времени на работу гидростанции и гидроцилиндров в 2-3 раза. Кроме того, виброуплотнение порошка в матрице и больший диаметр плавающего стержня по отношению к перфорированному с эластичной оболочкой позволяет получать изделия заданной геометрической формы без разноплотности и разбросом толщины стенки изделия по высоте, не превышающем 2.5% (по прототипу эта цифра составляет до 7%). Выход годного при прессовании в предлагаемом устройстве составляет 95% (по прототипу - до 80%). Формула изобретения Устройство для гидростатического прессования полых длинномерных изделий

0

из порошков, содержащее установленную на плите матрицу, пуансон, выталкиватель, камеру высокого давления, перфорированный стержень с эластичной оболочкой и плавающий стержень, соосно установленный в матрице, отличающееся тем, что, с целью повышения качества изделий, эластичная оболочка выполнена с наружным диаметром, меньшим диаметра плавающего стержня на 0,6-1 мм.

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-05-29—Подача