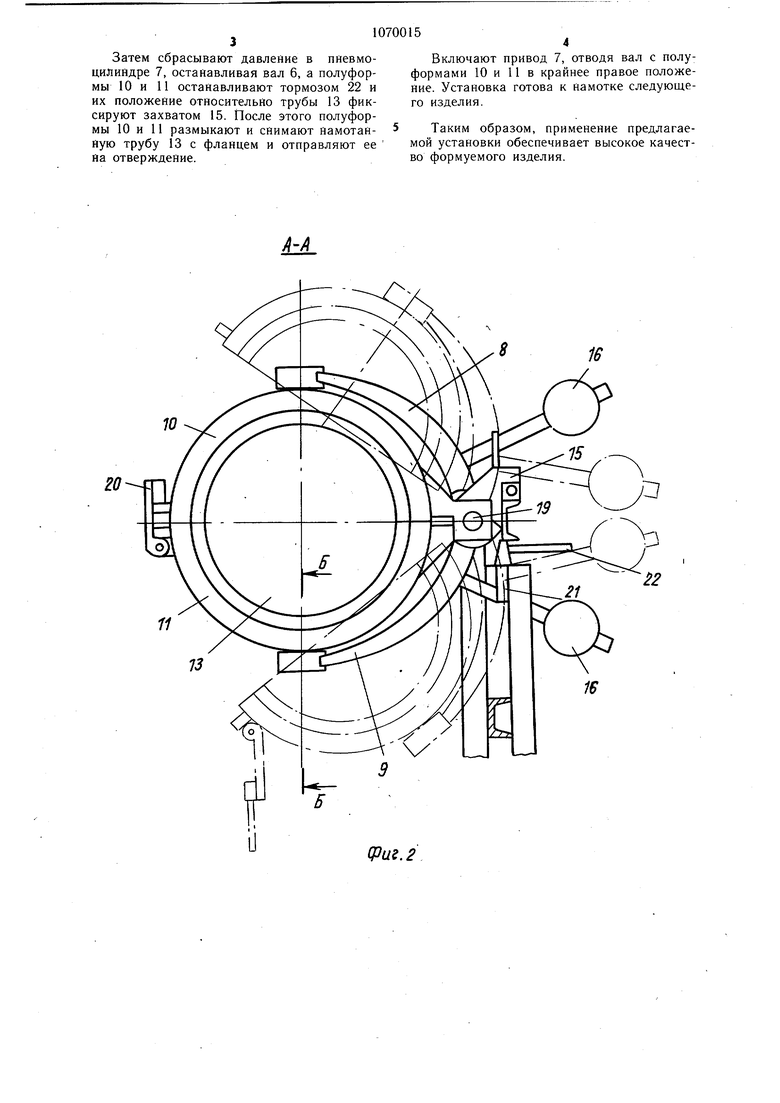

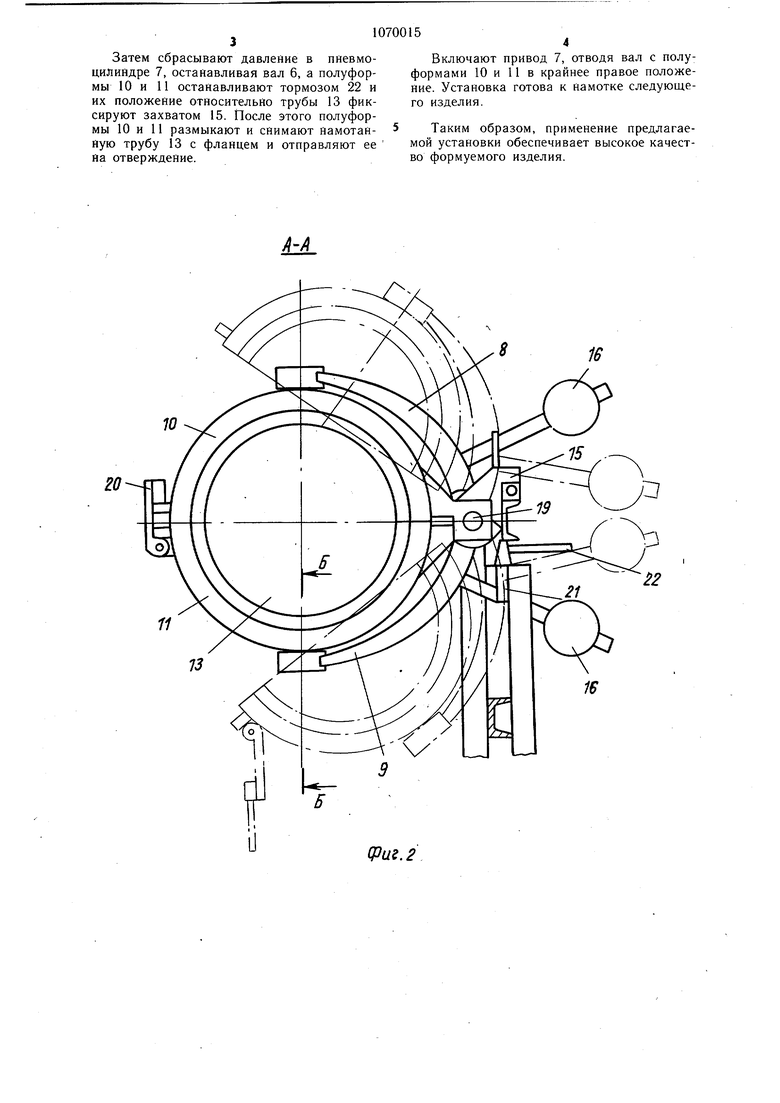

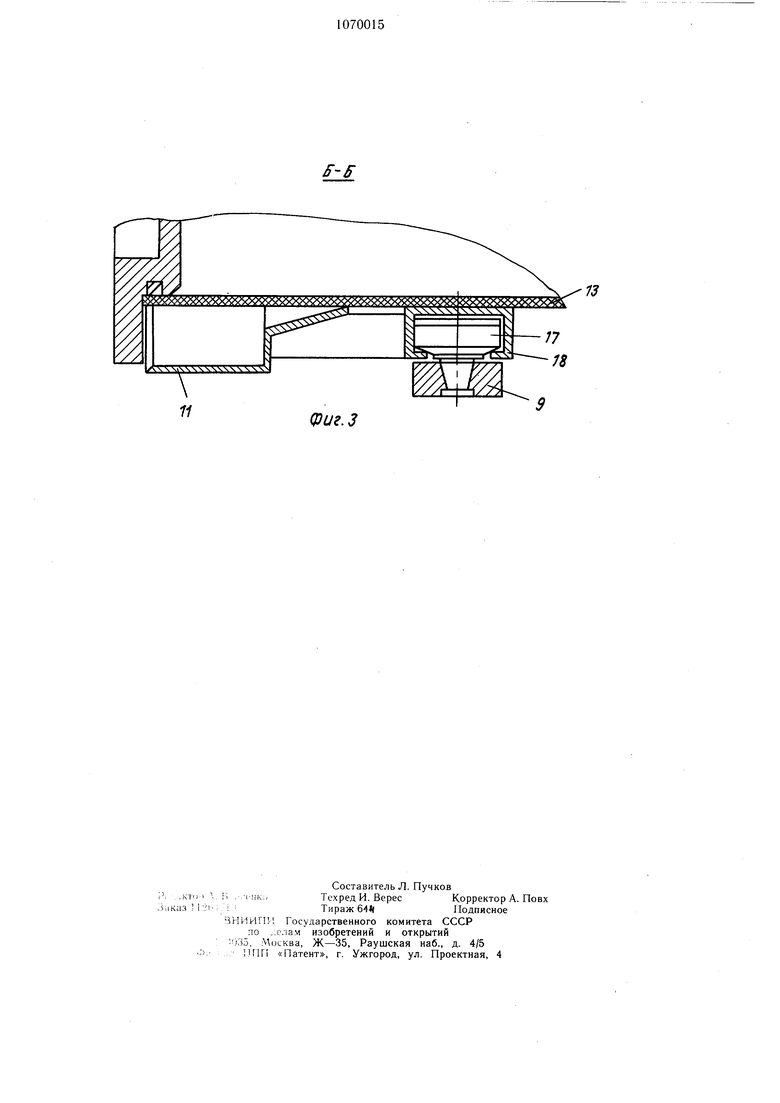

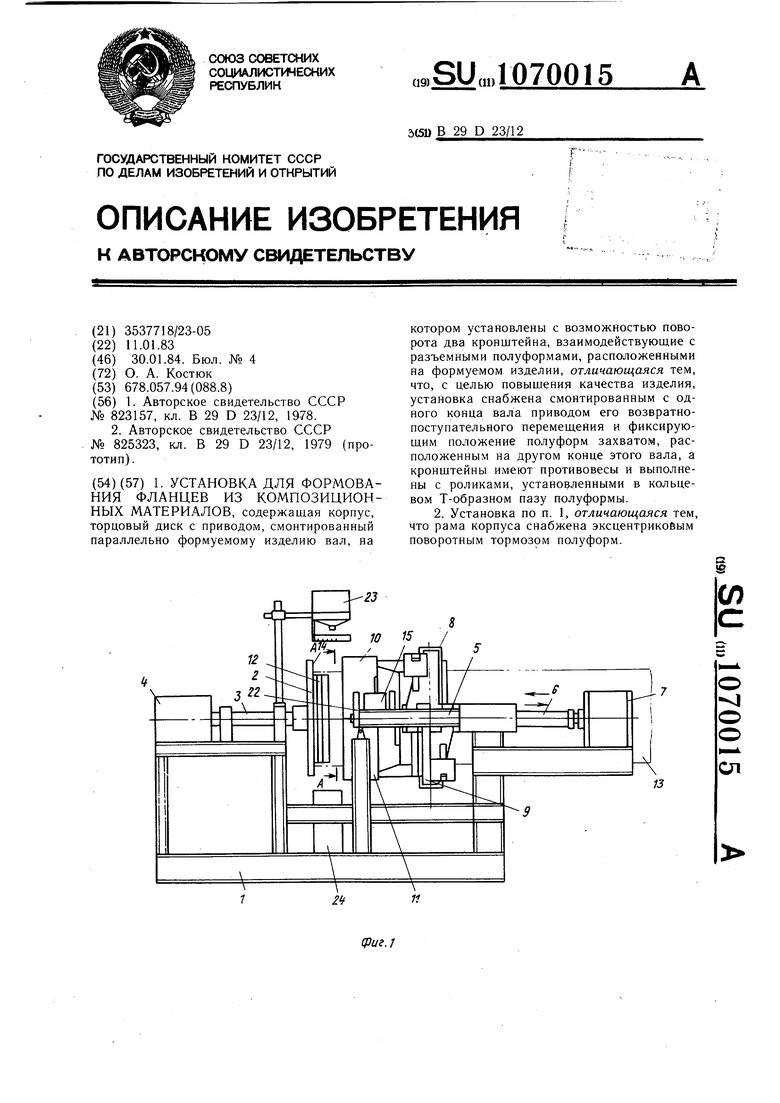

Изобретение относится к переработке композиционных полимерных материалов и может быть использовано в различных отраслях народного хозяйства при формовании методом намотки ф,1аицев. Известно устройство для намотки фланцев в виде кольцевых ограничителей, установленных на оправке 1. Однако указанное устройство ограничено в своем использовании и не обеспечивает высокого качества формуемых фланцев. Наиболее близкой к предлагаемой является установка для формования фланцев из композиционных материалов, содержащая корпус, торцовый диск с приводом, смонтированный параллельно формуемому изделию вал, на котором установлены с возможностью поворота два кронштейна, взаимодействующие с разъемными полуформами изделиями 2. Известная установка не обеспечивает высокого качества формуемого фланца. Цель изобретения - повыщение качества изделия. Поставленная цель достигается тем, что установка, содержащая корпус, торцовый диск с приводом, смонтированный параллельно формуемому изделию вал, на котором установлены с возможностью вращения вокруг вала два кронштейна, взаимодействующие с разъемными полуформами, расположенными на формуемом изделии, снабжена смонтированным с одного конца вала приводом его возвратно-поступательного перемещения и фиксирующим положение полуформ захватом, расположенным на другом конце этого вала, а кронщтейны имеют противовесы и выполнены с роликами, установленн ши в кольцевом Т-образном пазу полуформы. Кроме того, рама корпуса снабжена эксцентриковым поворотным тормозом полуформ. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - сечение А-А на фиг. 3; на фиг. 3 - сечение Б-Б на фиг. 2. Установка содержит корпус 1, на котором смонтированы торцовый диск 2, связанный посредством вала 3 с приводом 4, направляющие 5 для вала 6 с приводом 7 и кронштейнами 8 и 9 и полуформы 10 и 11. Торцовый диск 2 представляет собой планшайбу, имеющую цилиндрическую поверхность с резиновыми кольцами 12 для установки и закрепления формуемого изделия, например трубы 13, и торцовую поверхность 14 для оформления фланца трубы 13. На раме корпуса 1 смонтированы направляющие 5 вала 6, расположенного параллельно оси трубы 13. Вал 6 жестко связан со щтоком привода 7, например пневмоцилиндра, обеспечивающим валу 6 возвратно-поступательное .движение. С противоположной стороны вал 6 снабжен захватом 15. На валу 6 установлены с возможностью вращения два кронштейна 8 с противовесами 16. На концах кронштейнов 8 и 9 закреплены ролики 17, которые вставлены в кольцевой Т-образный паз 18 полуформ 10 и 11. Полуформы 10 и 11 скреплены между собой шарнирным соединением 19 и снабжены эксцентриковым зажимом 20. Для остановки вращения полуформы 10 и 11 валу 6 установлен захват 15, взаимодействующий с шарнирным соединением 19. На раме корпуса 1 закреплен вертикально подшипник 21, в котором установлен эксцентриковый поворотный тормоз 22. Р зоне формования фланца над торцовым диском 2 расположен узел 23 подачи связующего, а под ним распределительное устройство 24. Установка работает следующим образом. В исходном положении вал 6 смещен в крайнее правое от торцового диска 2 положение. Захват 15 фиксирует ось шарнира 19 полуформ 10 и 11. В этом положении они раскрыты. Для этого освобождают зажим 20 и, воздействуя на противовесы 16, поворачивают кронщтейны 8 и 9 вокруг вала 6. На резиновые кольца 12 торцового диска 2 монтируют предварительно намотанную заготовку - трубу 13. С помоп ью распределительного устройства 24 на трубу 13 подается лента композиционного материала. Включают привод 4, обеспечивающий вращение диска 2 с закрепленной на нем трубой 13. При этом происходит намотка пакета композиционного материала прямоугольной формы. Пропитка его связующим осуществляется путем полива связующего из изла 23 подачи. После намотки пакета необходимой толщины смыкают полуформы 10 и 11 и фиксируют их в этом состоянии эксцентриковым зажимом 20. Захват 15 освобождает ось шарнира 19 и полуформы 10 и 11 начинают вращаться вместе с трубой 13. В этот момент включают пневмоцилиндр 7, который своим щтоком сообщает валу 6 вместе с кронщтейнами 8 и 9, взаимодействующими- с вращающимися полуформами 10 и 11, поступательное движение по направлению к торцовому диску 2. Такое воздействие полуформ 10 и 11 на Намотанный прямоугольный формы пакет композиционного материала позволяет осуществить перераспределение материала в заданную форму фланца и уплотнить материал, обеспечив тем самым высокое качество самого фланца и его соединения с формуемой трубой 13.

Затем сбрасывают давление в пневмоцилиндре 7, останавливая вал 6, а полуформы 10 и 11 останавливают тормозом 22 и их положение относительно трубы 13 фиксируют захватом 15. После этого полуформы 10 и 11 размыкают и снимают намотанную трубу 13 с фланцем и отправляют ее йа отверждение.

Включают привод 7, отводя вал с полуформами 10 и 11 в крайнее правое положение. Установка готова к намотке следующего изделия.

Таким образом, применение предлагаемой установки обеспечивает высокое качество формуемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| Устройство для поворота опок формовочной машины | 1975 |

|

SU677639A3 |

| Форма для изготовления центрифугированных трубчатых изделий из бетонных смесей | 1988 |

|

SU1556921A2 |

| Установка для формования изделий из бетонных смесей | 1991 |

|

SU1796467A1 |

| Способ изготовления стеклопластиковых оболочек с крышками | 1982 |

|

SU1098815A1 |

| Установка для уплотнения бетонных смесей в форме | 1983 |

|

SU1172718A1 |

| Установка для формования трубчатых изделий | 1991 |

|

SU1796466A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| Оправка для изготовления оболочек из стеклопластиков | 1984 |

|

SU1324860A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

1. УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ФЛАНЦЕВ ИЗ КО/ 1ПОЗИЦИОННЫХ МАТЕРИАЛОВ, содержащая корпус, торцовый диск с приводом, смонтированный параллельно формуемому изделию вал, на , JO котором установлены с возможностью поворота два кронштейна, взаимодействующие с разъемными полуформами, расположенными на формуемом изделии, отличающаяся тем, что, с целью повыщения качества изделия, установка снабжена смонтированным с одного конца вала приводом его возвратнопоступательного перемещения и фиксирующим положение полуформ захватом, расположенным на другом конце этого вала, а кронщтейны имеют противовесы и выполнены с роликами, установленными в кольцевом Т-образном пазу полуформы. 2. Установка по п. 1, отличающаяся тем, что рама корпуса снабжена эксцентрикобым поворотным тормозом полуформ. 5

(Риг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для намотки трубчатыхКОлЕН | 1978 |

|

SU823157A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОаЛХ ТРУБ с БУРТАМИ ' | 1979 |

|

SU825323A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-30—Публикация

1983-01-11—Подача