1

Изобретение относится к области литейного производства, а именно к формовочным машинам с подъемным и поворотным приспособлениями для захвата опоке транспортирующего устройства и лерестановки их на модельную оснастку, а также для съема полуформ с модельной оснастки и перестановки их на транспортирующее устройство.

Известны формовочные машины с механически приводимым нериодически поворачивающимся поворотным столом, несущим по меньщей мере два модельных комплекта. Эти формовочные мащины имеют приспособления, приданиые поворотному столу и .иоворачиваемые относительно него, и обладают управляющими органами, находяншмися в рабочем соединении с поворотным столом, -причем имеются дополнительные органы для захвата опок, а также подъемное п поворотное приспособления для подвода и перестановки опок и для их опускания и отвода 1.

Известная формовочная мащина вынуждена работать с тяжелыми поворотными столами, вес которых в нормальном случае составляет от 15 до 30 т, для чего необходим чрезвычайно мощный привод с быстрым вращением и точным выдерживанием мест остановки, Предполагает больщие зазоры в зубчатых зацеплениях. Так как рабочее соединение

остается и во время подъема полуформы с модельной оснастки, нельзя без повреждения полуформы поднять ее с модельной оснастки. В местах остановки новоротного стола монтируются дополнительные тормоза, действующие как на вращательное движение поворотного стола, так и на вращательное движение находящихся с ним в рабочем соединении подъемного и поворотного приспособлений, причем задачей тормозов является предотвращение вращательного движеиня при подъеме полуформь с модельной оснастки. Однако устранить противоположное вращение поворотиого стола с подъемным и поворотным приспособлениямп во время подъема полуформы, чтобы в любой момент был возможен беспрепятственный подъем, невозможно.

В известных машинах не удавалось выполнить подъемное и поворотное приспособления так, чтобы сдерживать упругие дедормации подъемного норшня и нарулсного плеча, несущего для захвата полуформы, в пределах, не нарушающих процесс подъема ее с модельной оснастКи.

Также известна формовочная машнна, в которой устройство для поворота опок содержит поворотную вокруг вертикальной оси траверсу, имеющую возможность леремещения ее в вертикальной плоскости, и заж,имные средства, каждое из которых имеет приводные рычаги 2.

В указанной машине зажимные средства укреплены непосредственно на траверсе, в связи с чем они не могут перемещаться вместе с опокой относительно последней. Зажимные рычаги не имеют помимо вращения вокруг болтов какой-либо другой возможности перемещения, так что захваченная ими опока не может перемещаться относительно траверсы. Если допустить вдюбельных направляющих зазор, то возникают смещения в лолуформах литейной формы, вследствие чего получаются некачественные отливки.

Целью изобретения является повышение точности сборки -полуформ.

Это достигается за счет того, что устройство для поворота онок снаблсено подвешенными При помощи болтав к траверсе консолями, на каждой из которых смонтировано соответствующее зажимное средство, и фиксирующими элементами, взаимодействующими с упомянутыми болтами.

Это позволяет для одной определенной операции зажимньщ средствам вместе с удерживаемой ими опокой лередвигаться относительно траверсы, тогда как для всех других операций новоротного устройства зажимные средства можно блокировать относительно траверсы. Таким образом, при блокированном состоянии зал имных средств захватывание опок может производиться в заранее определенном относительно траверсы положении, хотя нри установке опоки на модельный комплект эта опока может в необходимой во всех случаях незначительной степени приспособиться к положению модельного комплекта.

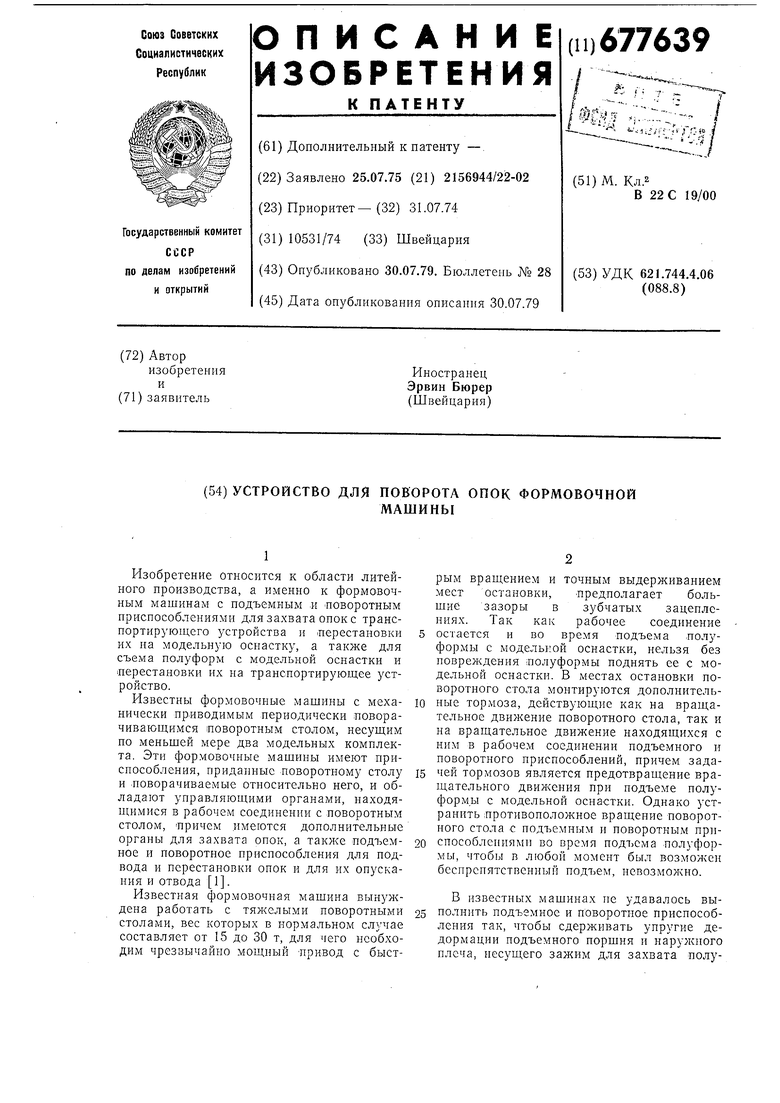

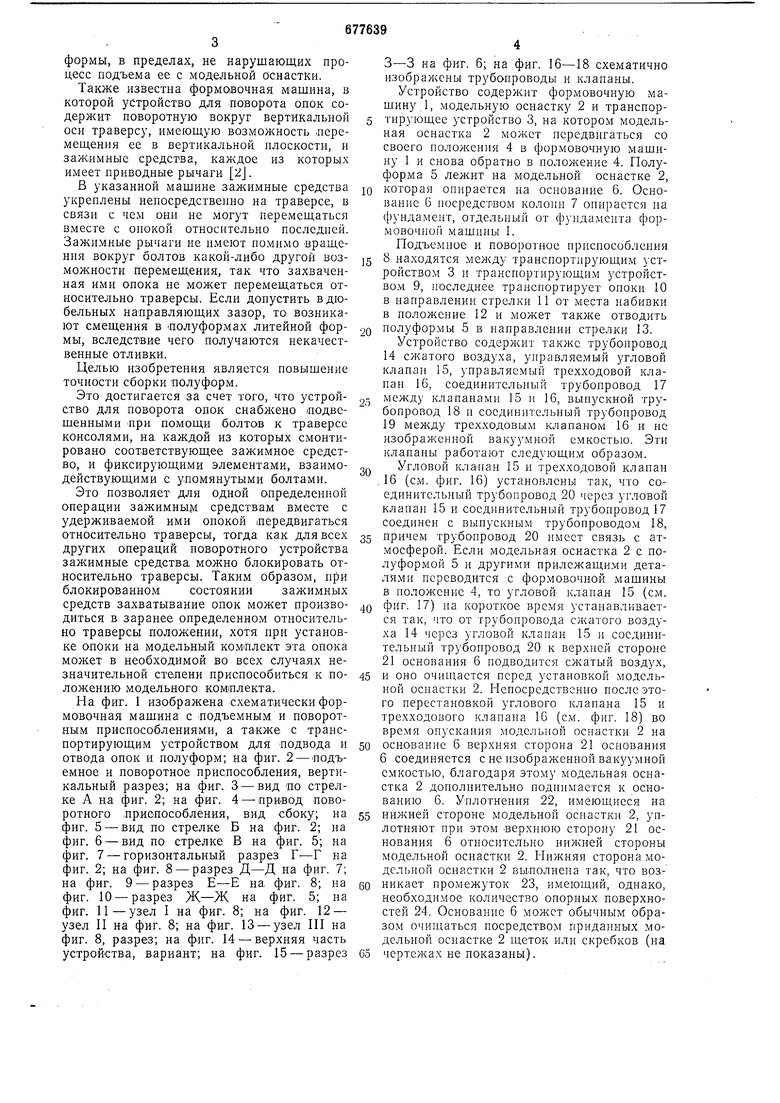

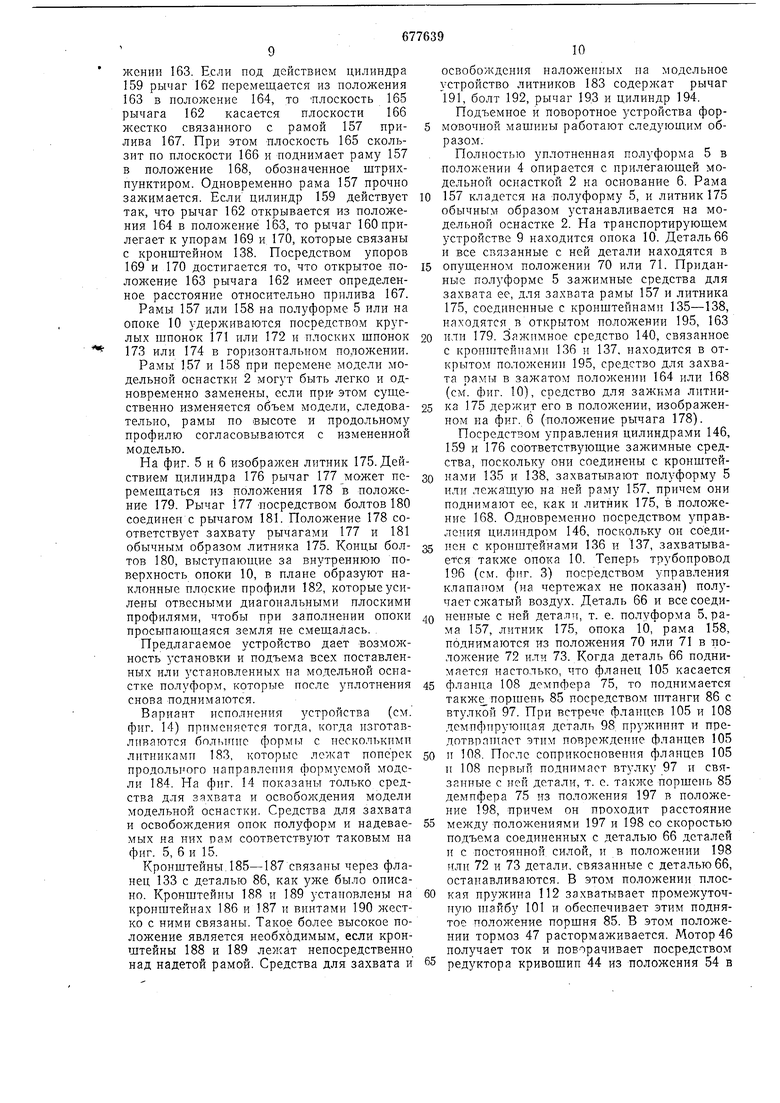

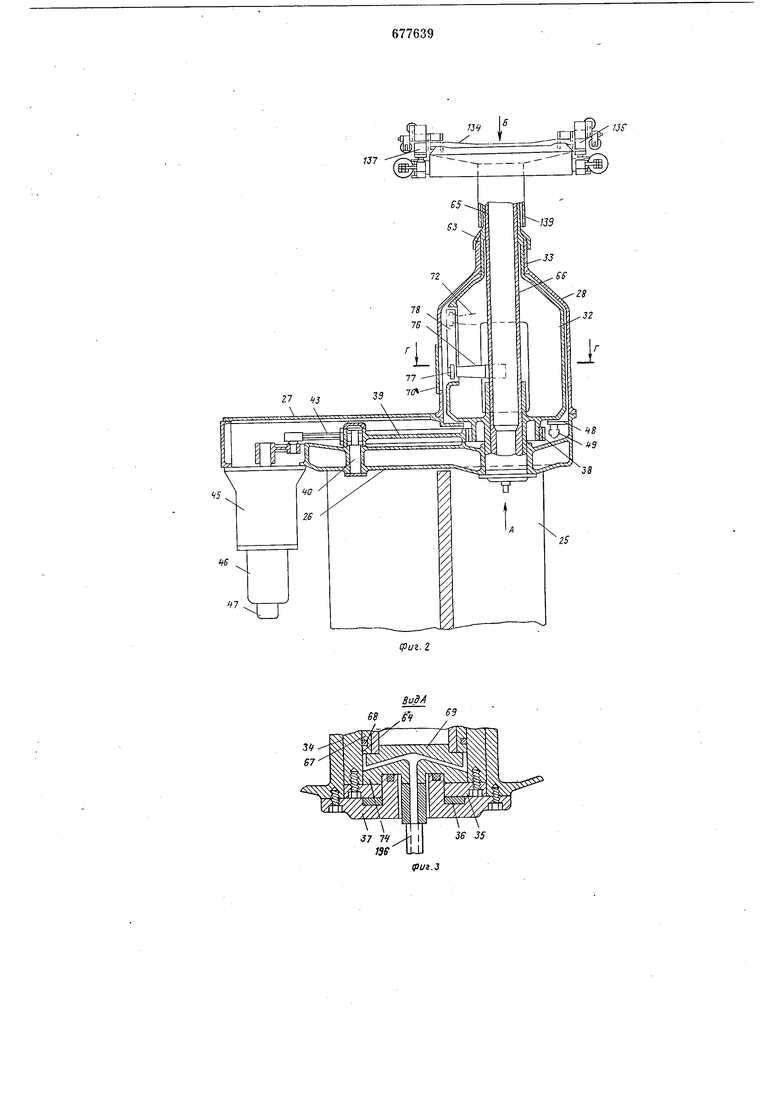

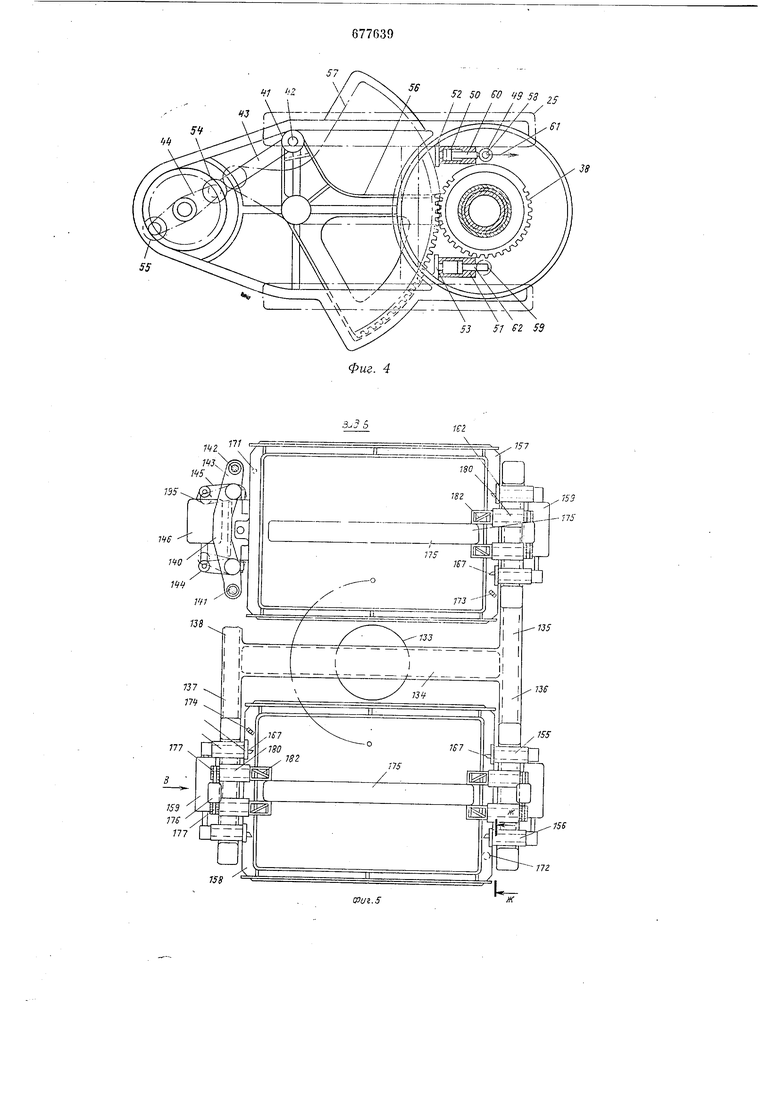

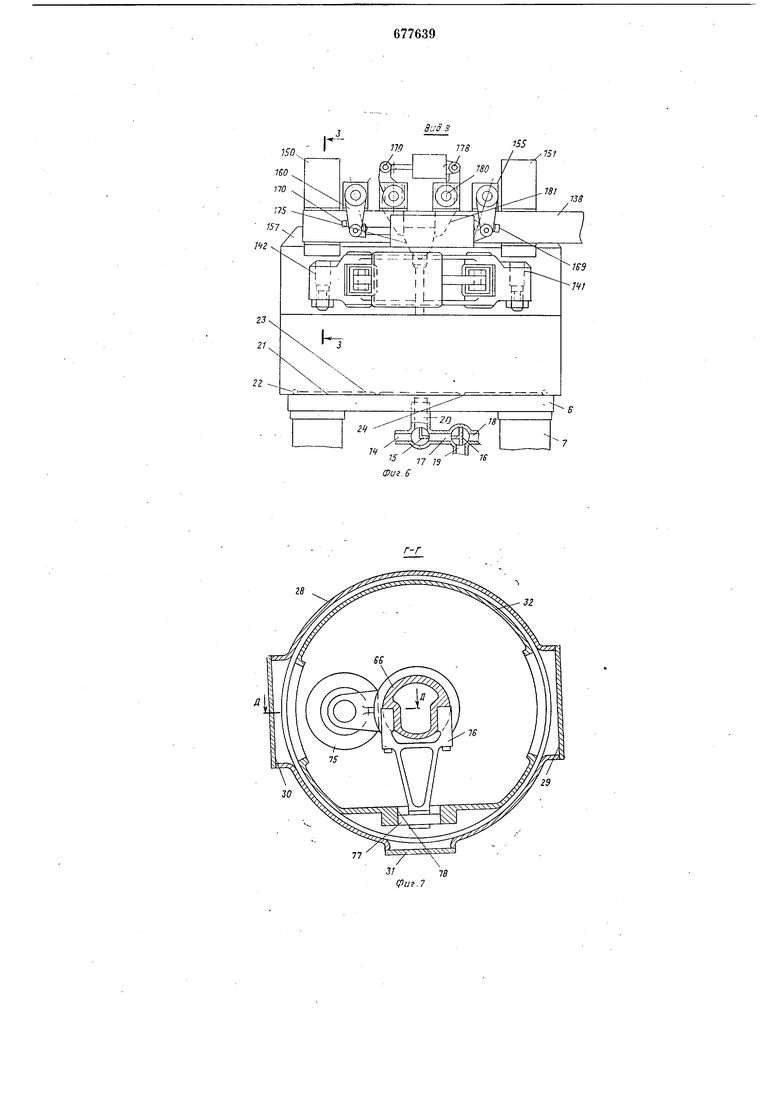

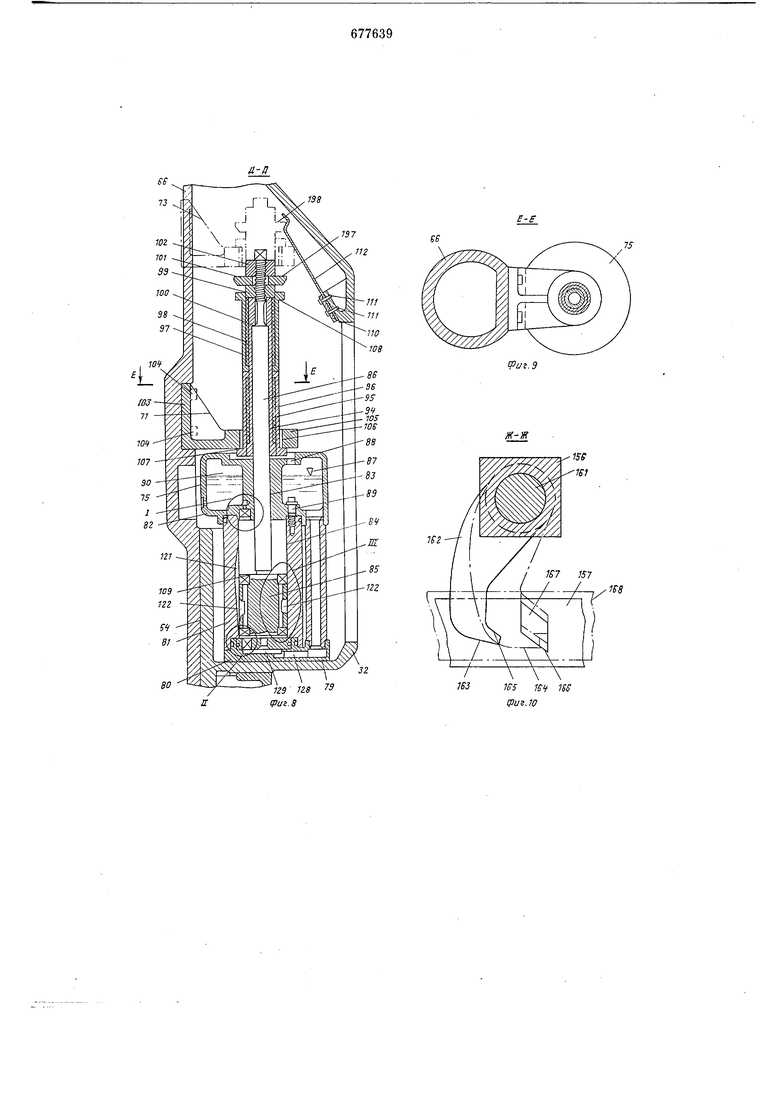

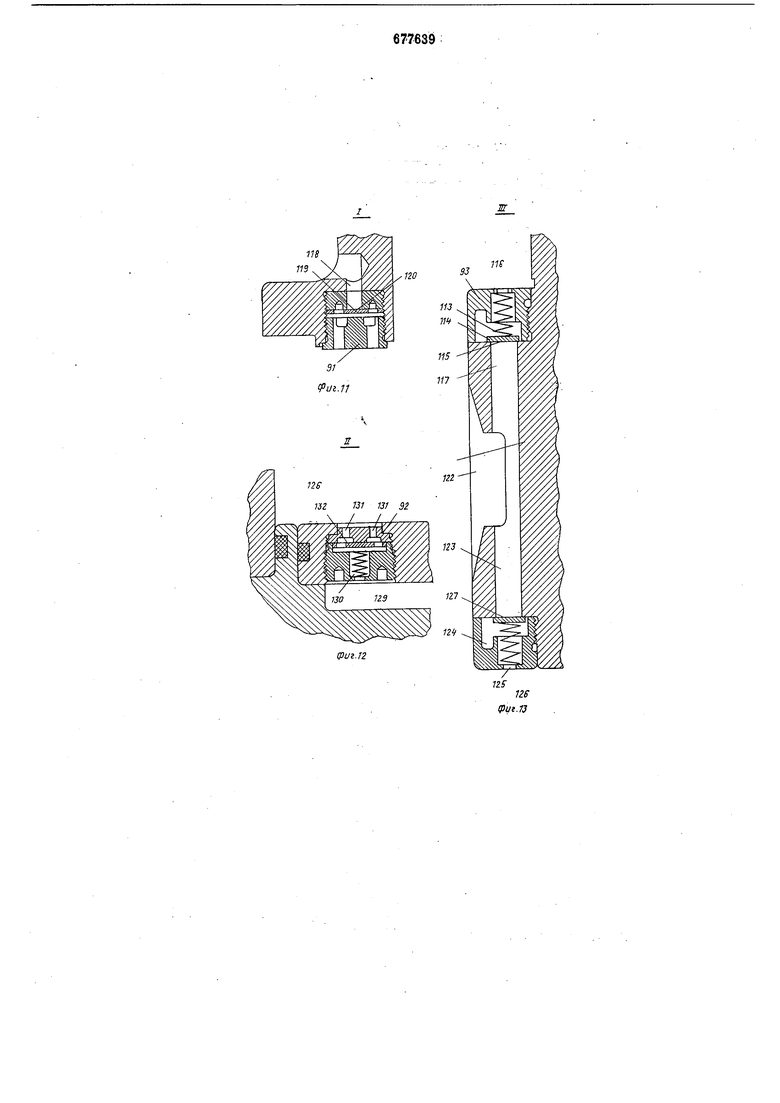

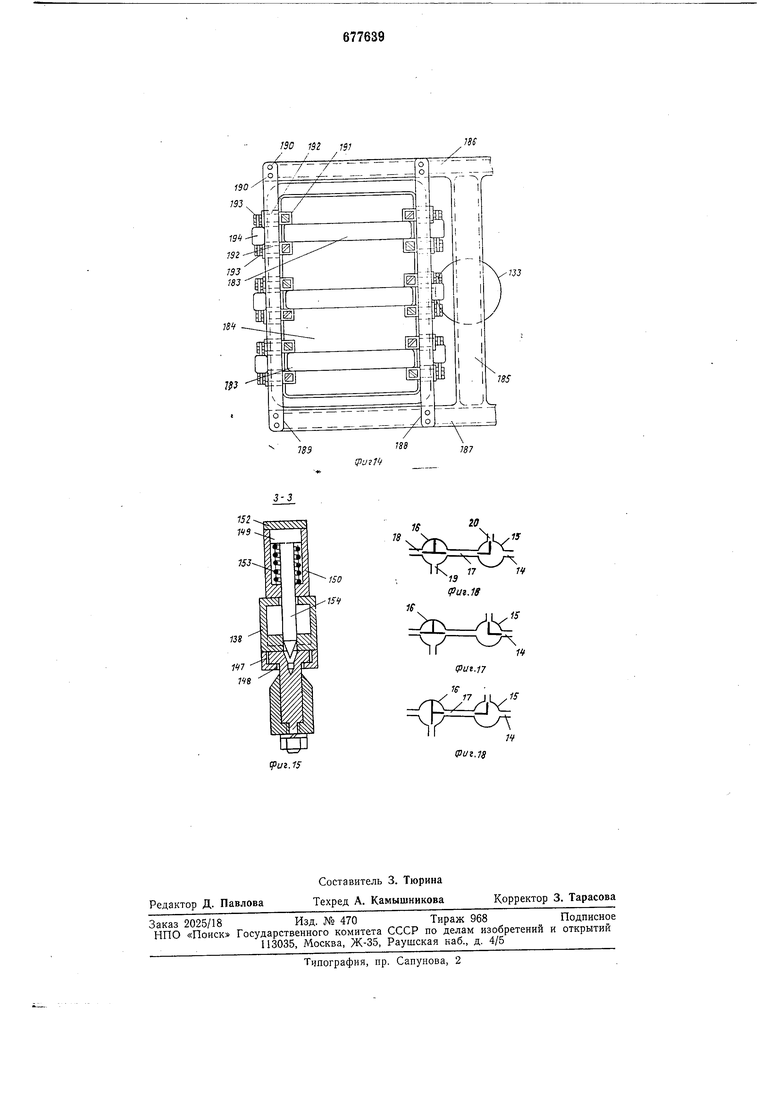

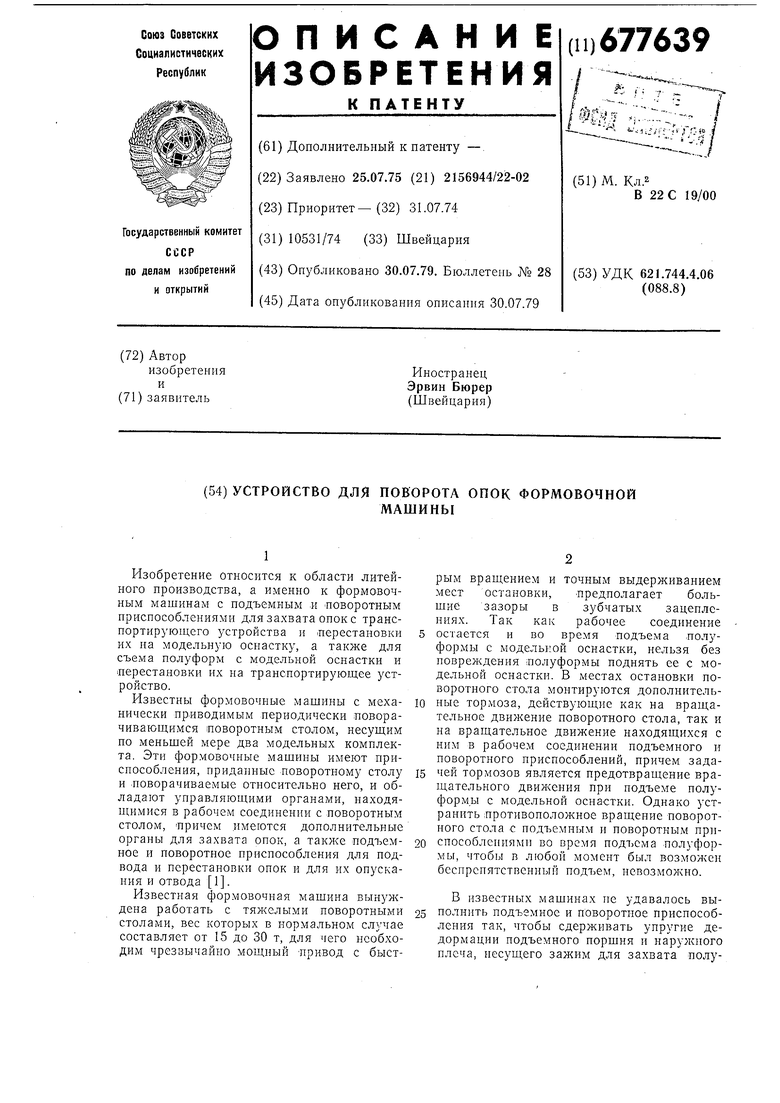

На фиг. 1 изображена схематически формовочная машина с подъемным и поворотным приспособлениями, а также с транспортируюшим устройством для подвода и отвода опок и нолуформ; на фиг. 2 - подъемное и поворотное приспособления, вертикальный разрез; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4--привод поворотного приспособления, вид сбоку; на фиг. по стрелке Б на фиг. 2; на фиг. 6 - вид по стрелке В на фиг. 5; на фиг. 7 - горизонтальный разрез Г-Г на фиг. 2; на фиг. 8 - разрез Д-Д на фиг. 7; иа фиг. 9 - разрез Е-Е на фиг. 8; на фиг. 10 - разрез Ж-Ж на фиг. 5; на фиг. И-узел I на фиг. 8; на фиг. 12 - узел II на фиг. 8; на фиг. 13 -узел III на фиг. 8, разрез; на фиг. 14 -верхняя часть устройства, вариант; на фиг. 15 - разрез

3-3 на фиг. 6; на фиг. 16-18 схематично изображены трубопроводы и клапаны.

Устройство содержит формовочную машину 1, модельную оснастку 2 и траиспортирующее устройство 3, на котором модельная оснастка 2 может передвигаться со своего положения 4 в формовочную машину 1 и снова обратно в положение 4. Полуформа 5 лежит на модельной оснастке 2,

которая опирается на основание 6. Основание 6 посредством колонн 7 опирается на фундамент, отдельный от фундамента формовочно машины 1. Подъемное и поворотное приспособления

8 находятся между транспортирующим устройством 3 и транспортирующим устройством 9, последнее транспортирует оноки 10 в направлении стрелки И от места набивки в положение 12 и может также отводить

полуформы 5 в направлении стрелки 13.

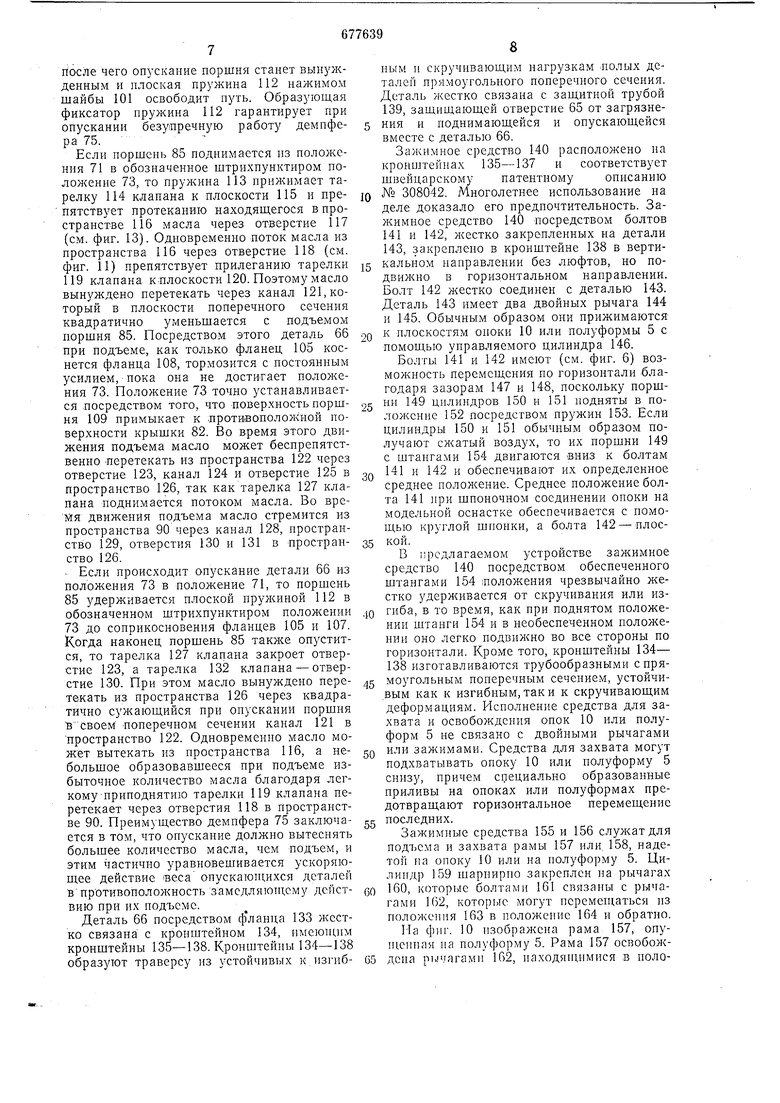

Устройство содержит также трубопровод 14 сжатого воздуха, управляемый угловой клапан 15, управляемый трехходовой клапан 16, соединительный трубопровод 17

между клапанами 15 и 16, выпускной трубопровод 18 и соединительный трубопровод 19 между трехходовым клапаном 16 и не изображенной вакуумной емкостью. Этн клапаны работают следующим образом.

Угловой кла1пан 15 и трехходовой клапан 16 (см. фиг. 16) установлены так, что соединительный трубопровод 20 через угловой клапан 15 и соединительный трубопровод 17 соединен с выпускным трубопроводом 18,

причем трубопровод 20 имеет связь с атмосферой. Если модельная оснастка 2 с полуформой 5 и другими прилежащими деталями переводится с формовочной машины в положение 4, то угловой клапан 15 (см.

фиг. 17) на короткое время устанавливается так, что от трубопровода сжатого воздуха 14 через угловой клапан 15 и соединительный трубопровод 20 к верхней стороне 21 основания 6 подводится сжатый воздух,

и оно очипхастся перед установкой модельной оснастки 2. Пепосредствснно после этого перестановкой углового клапана 15 и трехходового клапана 16 (см. фиг. 18) во время опускания модельной оснастки 2 на

основание 6 верхняя сторона 21 основания 6 соединяется сне изображенной вакуумной емкостью, благодаря этому модельная оснастка 2 дополнительно подпимается к основанию 6. Уплотнения 22, имеющиеся на

нижней стороне модельной оснастки 2, уплотняют при этом верхнюю сторону 21 основания 6 относительно нижней стороны модельной оснастки 2. Пижняя сторона модельной оснастки 2 выполнена так, что врзникает промежуток 23, имеющий, однако, необходимое количество опорных поверхностей 24. Основание 6 может обычным образом очищаться носредством приданных модельной оснастке 2 щеток или скребков (на

чертежах не показаны).

Подъемное приспособление 8 опирается на фундамент 25. Корпус 26, частично закрытый крышкой 27, несет жестко связанную с ним насадку 28. Насадка 28 имеет отверстия, которые пыленепроницаемо закрываются крышками 29-31. В насадке 28 имеется вращаюш,аяся деталь 32, олертая в подшипниках 33 и 34. Враш,ающаяся деталь 32 жестко связана с крышкой 35, которая через кольцо упорного подшилника 36 вертикально опирается на крышку 37, жестко связанную с корпусом 26. С вращаюш;ейся деталью 32 жестко связано зубчатое колесо 38, сцепляюш,ееся с зубчатым сектором 39 и опираюш,ееся на цапфу 40. Зубчатый сектор 39 имеет ушко 41, которое посредством болта 42 и шатуна 43 связано с кривошипом 44 моторного .привода 45, мотором 46 и тормозом 47. На вращающейся детали 32 расположен болт 48, несущий ролик 49.

Пневмоцилиндры 50 и 51 соединены жестко с корпусными фланцами 52 и 53 корпуса 36. Ко.гда кривоши1П 44 -поворачивается из Положения 54 в положение 55, то зубчатый сектор переходит из положения 56 в положение 57. При этом перемещается ролик 49, укрепленный на вращающейся детали 32, из положения 58 в положение 59. В начале поворота вращающейся детали 32 ролик 49 и поршень 60 пневмоцилиндра 50, находящегося под постоянным давлением, движутся в направлении стрелки 61 посредством хода пневмоцилиндра 50. Поршень 60 продолжительно давит на ролик 49, и это разгружает привод поворотного устройства. К концу движения поворота ролик 49 толкает торщень 62 (пневмоцилиндра 51, причем часть кинематической энергии вращающейся детали 32 и соединенных с ней деталей воспринимается порщнем 62, благодаря чему вращающийся привод разгружается в конце движения поворота. Так как оба пневмоцилиндра 50 и 51 находятся под постоянным давлением, они одинаково содействуют уничтожению общего люфта привода в положении 58 -или 59 ролика 49. Вместо пневмоцилиндров 50 и 51 могут также предусматриваться воздушные пружины или проволочные пружины. Однако пневмоцилиндр имеет то преимущество, что давление поршня в противоиоложность усилию пружины в течение всего хода остается постоянным.

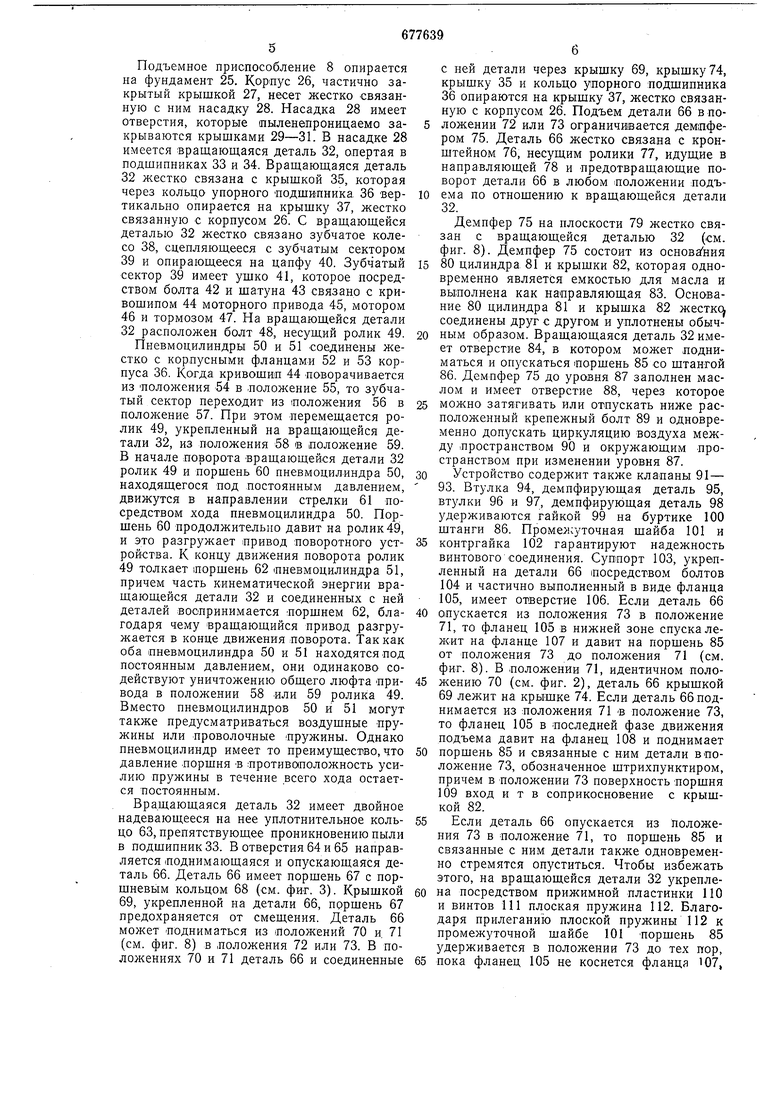

Вра.щающаяся деталь 32 имеет двойное надевающееся на нее уплотнительное кольцо 63, препятствующее проникновению пыли в подщипник 33. В отверстия 64 и 65 направляется поднимающаяся и опускающаяся деталь 66. Деталь 66 имеет поршень 67 с поршневым кольцом 68 (см. фи-г. 3). Крышкой 69, укрепленной на детали 66, порщень 67 предохраняется от смещения. Деталь 66 может подниматься из положений 70 и. 71 (см. фиг. 8) в положения 72 или 73. В положениях 70 и 71 деталь 66 и соединенные

с ней детали через крышку 69, крышку 74, крыщку 35 и кольцо упорного подщипника 36 опираются на крыщку 37, жестко связанную с корпусом 26. Подъем детали 66 в положении 72 или 73 ограничивается демпфером 75. Деталь 66 жестко связана с кронщтейном 76, несущим ролики 77, идущие в направляющей 78 и предотвращающие поворот детали 66 в любом положении подъема по отнощению к вращающейся детали 32.

Демпфер 75 на плоскости 79 жестко связан с вращающейся деталью 32 (см. фиг. 8). Демпфер 75 состоит из основа ния 80 цилиндра 81 и крыщки 82, которая одновременно является емкостью для масла и выполнена как направляющая 83. Основание 80 цилиндра 81 и крыщка 82 жесткс соединены друг с другом и уплотнены обычным образом. Вращающаяся деталь 32 имеет отверстие 84, в котором может подниматься и опускаться поршень 85 со штангой 86. Демпфер 75 до уровня 87 заполнен маслом и имеет отверстие 88, через которое можно затягивать или отпускать ниже расположенный крепежный болт 89 и одновременно допускать циркуляцию воздуха между пространством 90 и окружающим пространством при изменении уровня 87.

Устройство содержит также клапаны 91- 93. Втулка 94, демпфирующая деталь 95, втзлки 96 и 97, демпфирующая деталь 98 Задерживаются гайкой 99 на буртике 100 штанги 86. Промежуточная шайба 101 и контргайка 102 гарантируют надежность винтового соединения. Суппорт 103, укрепленный на детали 66 посредством болтов 104 и частично выполненный в виде фланца 105, имеет отверстие 106. Если деталь 66 опускается из положения 73 в положение 71, то фланец 105 в нижней зоне спуска лежит на фланце 107 и давит на поршень 85 от положения 73 до положения 71 (см. фиг. 8). В положении 71, идентичном положению 70 (см. фиг. 2), деталь 66 крыщкой 69 лежит на крышке 74. Если деталь 66 поднимается из положения 71 в положение 73, то фланец 105 в последней фазе движения подъема давит на фланец 108 и поднимает поршень 85 и связанные с ним детали в положение 73, обозначенное штрихпунктиром, причем в положении 73 поверхность поршня 109 вход и т Б соприкосновение с крышкой 82.

Если деталь 66 опускается из положения 73 в положение 71, то поршень 85 и связанные с ним детали также одновременно стремятся опуститься. Чтобы избежать этого, на вращающейся детали 32 укреплена посредством прижимной пластинки ПО и винтов 111 плоская пружина 112. Благодаря прилеганию плоской пружины 112 к промежуточной шайбе 101 поршень 85 удерживается в положении 73 до тех пор, пока фланец 105 не коснется фланца 107,

после чего опускание поршня станет вынужденным и плоская пружина 112 нажимом шайбы 101 освободит путь. Образующая фиксатор пружина 112 гарантирует при опускании безупречную работу демпфера 75.

Если поршень 85 поднимается из поло кения 71 в обозначенное штрихпунктиром положение 73, то пружина 113 прижимает тарелку 114 клапана к плоскости 115 и препятствует протеканию находяш,егося в пространстве 116 масла через отверстие 117 (см. фиг. 13). Одновременно поток масла из пространства 116 через отверстие 118 (см. фиг. 11) препятствует прилеганию тарелки 119 клапана к плоскости 120. Поэтому масло вынуждено перетекать через канал 121, который в плоскости поперечного сечения квадратично уменьшается с подъемом поршня 85. Посредством этого деталь 66 при подъеме, как только фланец 105 коснется фланца 108, тормозится с постоянным усилием, пока она не достигает положения 73. Положение 73 точно устанавливается .посредством того, что поверхность поршня 109 примыкает к противоположной поверхности крышки 82. Во время этого движения подъема масло может беспрепятственно -перетекать из пространства 122 через отверстие 123, канал 124 и отверстие 125 в пространство 126, так как тарелка 127 клапана поднимается потоком масла. Во время движения подъема масло стремится из пространства 90 через капал 128, пространство 129, отверстия 130 и 131 в пространство 126.

- Если происходит опускание детали 66 из положения 73 в положение 71, то поршень 85 удерживается плоской прул ;иной 112 в обозначенном штрихпунктиром положении 73 до соприкосновения фланцев 105 и 107. Когда наконец поршень 85 также опустится, то тарелка 127 клапана закроет отверстие 123, а тарелка 132 клапана - отверстие 130. При этом масло вынуждено перетекать из пространства 126 через квадратично сужаюш,ийся при опускании поршня в своем Поперечном сечении канал 121 в пространство 122. Одновременно масло может вытекать из пространства 116, а небольшое образовавшееся при подъеме избыточное количество масла благодаря легкому приподнятию тарелки 119 клапана перетекает через отверстия 118 в пространстве 90. Преимущество демпфера 75 заключается в том, что опускание должно вытеснять большее количество масла, чем подъем, и этим частично уравновешивается ускоряющее действие веса опускаюншхся деталей впротивоположность замедляютцсму действию при их подъеме.

Деталь 66 посредством фланца 133 жестко связана с кронштейном 134, имеюпи1М кронштейны 135-138. Кронштейны 134-138 образуют траверсу из устойчивых к изгибным и скручивающим нагрузкам полых деталей прямоугольпого поперечного сечения. Деталь жестко связана с защитной трубой 139, защищающей отверстие 65 от загрязнения и поднимающейся и опускающейся вместе с деталью 66.

Зажимное средство 140 расположено на кронштейнах 135-137 и соответствует щвейцарскому патентному описанию

№ 308042. Многолетнее использование на деле доказало его предпочтительность. Зажимное средство 140 посредством болтов 141 и 142, жестко закрепленных на детали 143, закреплено в кронштейне 138 в вертикальном направлении без люфтов, но нодвижно в горизонтальном направлении. Болт 142 жестко соединен с деталью 143. Деталь 143 имеет два двойных рычага 144 и 145. Обычным образом они прижимаются

к плоскостям опоки 10 или полуформы 5 с помощью управляемого цилиндра 146.

Болты 141 и 142 имеют (см. фиг. 6) возможность перемещения по горизоптали благодаря зазорам 147 и 148, поскольку поршни 149 цилиндров 150 и 151 подняты в положение 152 посредством 153. Если цилиндры 150 и 151 обычным образом получают сжатый воздух, то их поршни 149 с штангами 154 двигаются вниз к болтам

141 и 142 и обеспечивают их определенное среднее положение. Среднее положение болта 141 при шпоночном соединении опоки на модельной оснастке обеспечивается с помощью круглой шпонки, а болта 142 - плоской.

В предлагаемом устройстве зажимное средство 140 посредством обеспеченного штангами 154 положения чрезвычайно жестко удерживается от скручивания или изгиба, в то время, как при поднятом положении штанги 154 и в необеспеченном полол епии оно легко подвижно во все стороны по горизонтали. Кроме того, кропштейны 134- 138 изготавливаются трубообразными спрямоугольным поперечным сечением, устойчи вым как к изгибным, так н к скручивающим деформациям. Исполнение средства для захвата и освобождения опок 10 или полуформ 5 пе связано с двойными рычагами

или зажимами. Средства для захвата могут подхватывать опоку 10 или полуформу 5 снизу, причем специально образованные приливы на опоках или полуформах предотвращают горизонтальное перемещение

последних.

Зажим}1ые средства 155 и 156 служат для подъема и захвата рамы 157 или. 158, надетой на опоку 10 или на полуформу 5. Цилиндр 159 шарнирпо закреплен па рычагах

160, которые болтами 161 связапы с рычагами 162, которые могут перемен1,аться пз положения 163 в положение 164 и обратно. На фиг. 10 изображена рама 157, опущеппая на полуформу 5. Рама 157 освобождсна рычагами 162, паходянитмися в поло9

жснии 163. Если под действием цилиндра 159 рычаг 162 перемещается из положения 163 в положение 164, то плоскость 165 рычага 162 касается плоскости 166 жестко связанного с рамой 157 при- 5 лива 167. При этом плоскость 165 скользит по плоскости 166 и поднимает раму 157 в положение 168, обозначенное штрихпунктиром. Одновременно рама 157 прочно зал имается. Если цилиндр 159 действует ю так, что рычаг 162 открывается из положения 164 в положение 163, то рычаг 160 прилегает к упорам 169 и 170, которые связаны с кронштейном 138. Посредством упоров 169 и 170 достигается то, что открытое по- 15 163 рычага 162 имеет определенное расстояние относительно прилива 167.

Рамы 157 или 158 на полуформе 5 или на опоке 10 удерживаются посредством круглых шпонок 171 или 172 и плоских шпонок 20 173 или 174 в горизонтальном положении.

Рамы 157 и 158 при перемене модели модельной оснастки 2 могут быть легко и одновременно заменены, если при- этом существенно изменяется объем модели, следова- 25 тельно, рамы по высоте и продольному профилю согласовываются с измененной моделью.

На фиг. 5 и 6 изображен литник 175. Действием цилиндра 176 рычаг 177 может не- зо ремещаться из положения 178 в положение 179. Рычаг 177 посредством болтов 180 соединен с рычагом 181. Положение 178 соответствует захвату рычагами 177 и 181 обычным образом литника 175. Концы бол- 35 тон 180, выступающие за внутреннюю поверхность опоки 10, в плане образуют наклонные плоские профили 182, которые усилены отвесными диагональными плоскими профилями, чтобы при заполнении опоки 4о просыпающаяся земля не смещалась. .

Предлагаемое устройство дает возможность установки и подъема всех поставленных или установленных на модельной оснастке полуформ, которые после уплотнения 45 снова поднимаются.

Вариант исполнения устройства (см. фиг. 14) применяется тогда, когда изготавливаются бплыпис формы с несколькими литниками 183, которые лежат поперек 50 продольного направления формуемой модели 184. На фнг. 14 показаны только средства для захвата и освобождения модели модельной оснастки. Средства для захвата и освоболсдения опок полуформ и надевае- 55 мых на них рам соответствуют таковым на фиг. 5, 6 и 15.

Кронштейны. 185-187 связаны через фланец 133 с деталью 86, как уже было описано. Кронштейны 188 и 189 установлены на 60 кронштейнах 186 и 187 и винтами 190 ж&стко с ними связаны. Такое более высокое положение является необходимым, если кронштейны 188 и 189 лежат непосредственно над надетой рамой. Средства для захвата и 65

10

освобождения наложенных на модельное устройство литников 183 содержат рычаг 191, болт 192, рычаг 193 и цилиндр 194.

Подъемное и поворотное Зстройства формовочной машины работают следующнм образом.

Полностью уплотненная полуформа 5 в положении 4 опирается с прилегающей модельной оснасткой 2 на основание 6. Рама 157 кладется на полуформу 5, и литник 175 обычным образом устанавливается на модельной оснастке 2. На транспортирующем устройстве 9 находится опока 10. Деталь 66 и все связанные с ней детали находятся в опущенном положении 70 или 71. Приданные полуформе 5 зажимные средства для захвата ее, для захвата рамы 157 и литника 175, соединенные с кронштейнами 135-138, находятся в открытом положении 195, 163 или 179. Зажимное средство 140, связанное с кронштейнами 136 и 137, находится в открытом положении 195, средство для захвата рамы в зажатом положение 164 или 168 (см. фиг. 10), средство для зажнлта литника 175 держит его в положении, изображенном на фиг. 6 (положение рычага 178).

Посредством управления цилиндрами 146, 159 и 176 соответствующие зажимные средства, поскольку они соединены с кронщтейнами 135 и 138, захватывают полуформу 5 или лежащую на ней раму 157, прнчем они поднимают ее, как и литник 175, в .положение 168. Одновременно посредством управления цилиндром 146, поскольку он соединен с кронштейнами 136 и 137, захватывается также опока 10. Теперь трубопровод 196 (см. фиг. 3) посредством управления клапаттом (на чертежах не показан) получает сжатый воздзх. Деталь 66 и все соединенные с ней детали, т. е. полуформа 5, рама 157, литник 175, опока 10, рама 158, поднимаются из положения 70 или 71 в положение 72 или 73. Когда деталь 66 ноднимае.тся настолько, что фланец 105 касается фланца 108 демпфера 75, то поднимается также поршень 85 посредством штанги 86 с втулкой 97. При встрече фланцев 105 и 108 демцфпруюп1ая деталь 98. пружинит и нредотврпп1.ает этим повреждетгие фланцев 105 п 108. После соприкосиовения фланцев 105 II 108 первый поднимает втулку 97 и связанные с ней детали, т. е. таклсе поршень 85 демпфера 75 из пололсения 197 в положение 198, причем он проходит расстояние полол ениями 197 и 198 со скоростью подъема соединенных с деталью 66 деталей и с постоянной силой, и в полол ении 198 или 72 и 73 детали, связанные с деталью 66, останавливаются. В этом положении цлоская прулсина 112 захватывает промел уточяую шайбу 101 и обеспечивает этим поднятое положение поршня 85. В этом положении тормоз 47 растормаживается. Мотор 46 получает ток и поворачивает посредством редуктора кривошип 44 из положения 54 в

И

положение 55. При этом зубчатый сектор 39 перемещается из положения 56 в положение 57 и поворачивает этим зубчатое колесо 38 вращающейся детали 32 из положения 58 в направлении стрелки 61 в положение 59. Этим самым кронштейн 134 и связанные с ним кронштейны 135-138, а также опока 10, рама 157 и литник 175 поворачиваются в направлении стрелки. Когда кривошип 44 достигнет положения 55, посредством управления обычным образом выключается мотор 46 и включается тормоз 47.

Деталь 66 и связанные с ней детали опускаются из положения 72 в положение 70 или из положения 73 в положение 71. Во время спуска управляется цилиндр 159 на кронштейнах 136 и 137, и приданный ему рычаг 162 движется из положения 164 в положение 163. Рама 158 опускается из приподнятого положения на опоку 10 и посредством круглой 172 и плоской 174 шпонок центрируется на опоке 10. Когда фланец 105 коснется фланца 107 втулки 96, то прежде всего Пружинит дем пфирующая деталь 95 и Предотвращает повреждение фланцев 105 или 107, связанные с втулкой 96 детали и поршень 85 демпфера 75 двигаются из положения 198 в положение 197. При этом торможение происходит уже описанным образом.

Когда крышка 69 коснется крышки 74, то деталь 66 и связанные с ней детали останавливаются в опущенном положении 70. Посредством соответствующего управления двойные рычаги 144 и 145 двигаются в положение 195 и освобождают полуформу 5, которая лежит на транспортирующем устройстве 9. Одновременно посредством соответствующего управления приданным к кронщтейнам 136 и 137 цилиндром двойные рычаги 144 и 145 и рычаг 181 открываются для удержания литника 175 и освобождают при этом лежащую на модельной оснастке 2 опоку 10 с рамой 158 и надетый на модельной оснастке 2 литник 175. Управлением связанного с трубопроводом 196 кла12

пана совершается подъем детали 66 из положения 70 в положение 72, причем опока 10, а также лежащие на ней рама 158 и литник 175 остаются на модельной оснастке 2. Одновременно полуформа 5 остается на транспортирующем устройстве 9, тогда как рама 157 и литник 175, удерживаемые связанными с кронштейнами 136 и 137 зажимными средствами, поднимаются вместе

с деталью 66.

В то время как установленная на модельной оснастке опока 10 с примыкающими деталями наполняется формовочной землей, трехходовой клапан 16 и угловой клапан 15

устанавливаются в положение, изображенное на фиг. 16, и трубопровод 20 и промежуточное пространство 23 остаются беЗ; давления. Лежащая на модельной оснастке 2 и наполненная землей опока 10 уплотняется и снова возвращается на основание б

-fe вместе с модельной оснасткой 2. Одновременно находящиеся на транспортирующем устройстве 9 полуформа 5 и опока 10 транспортируются далее, и цикл повторяется.

Формула изобретения

Устройство для поворота опок формовочной машины, содержащее поворотную вокруг вертикальной оси траверс}, имеющую возможность перемещения ее в вертикальной плоскости, и зажимные средства, каждое из которых имеет приводные рычаги, отличающееся тем, что, с целью повышения точности сборки форм, оно снабл ено подвешенными при помощи болтов к траверсе консолями, на каждой из которых смонтировано соответствующее зажимное средство, и фиксирующими элементами,

взаимодействующими с упомянутыми болтами.

Источники информации, принятые во внимание при экспертизе

1.Патент Швейцарии № 318528, кл. 78 Ь, 1957.

2.Патент Швейцарии № 308042, кл. 78 Ь, 1955.

41

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления литейных полуформ в опоках | 1978 |

|

SU934898A3 |

| Устройство для срезания излишка смеси | 1973 |

|

SU452086A3 |

| Формовочная машина | 1977 |

|

SU822745A3 |

| Рабочий стол к формовочной машине | 1971 |

|

SU520021A3 |

| Формовочная машина для изготовлениябЕзОпОчНыХ лиТЕйНыХ фОРМ | 1973 |

|

SU818468A3 |

| Пескометная формовочная машина | 1980 |

|

SU982842A1 |

| Зажимное устройство для опоки и подмодельной плиты | 1980 |

|

SU939163A1 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

BuSA

es бч / / -X/52 50 ео 49 S3 25

й.ЬЫ. „

53 f7 « S9

Фиг. 4

15S

г

V

Фиг. 5

28

30

155

13S

IS

17 П

1SS

137

пэ г.s

риг.З

Е-е

сриг.Э

ЖЖ

кг

I Г

sз №s кч ш

фиг. W

TiS

(риг.П

93

31 92

т

in

Ш

wo 1SZ /57 / / /

т

fpuz.lS

L,-

- 11/4,

РигЛ$

Авторы

Даты

1979-07-30—Публикация

1975-07-25—Подача