Изобретение относится к металлургии, в частности к износостойким высокомарганцевым сталям.

Известен сплав 1 на основе железа, содержащий, мае

0,72-1,48

Углерод

0,33-2,94

Кремний

10,05-11,12

Марганец

10,03-14,86

Алюмин ий

Остальное

Железо

Недостаток сплава -. низкие механические свойства.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сталь .21, содержащая, мас.%5

0,9-1,4

Углерод 11,5-15

Марганец До 2 .

Алюминий Остальное

Железо

Недостатками известной стали являются низкие механические свойства и износостойкость.

Цель изобретения - повышение механических свойств и износостойкост стали.

Поставленная цель достигается те что сталь, содержащая углерод, маргнец, алюминий и железо, содержит ко поненты при следующем соотношении, «мае. %:

Углерод . 0,7-0,9

Марганец8,0-11,0

Алюминий1,0-2,0

ЖелезоОстальное

Сталь рекомендуется в основном для производства деталей, подвергающихся одновременному воздействию абразианых материалов и ударных нагрузок, а именно деталей дробильног оборудования, измельчающих непрочны горные породы.. Для работы в этих условиях стали должныобладать высоко прочностью, пластичностью и ударной вязкостью; а также обеспечить высокую твердость поверхностей деталей, контактирующих с абразивными материалами.

Содержание марганца в стали в пределах 8,0-11,0 мас.% совместно с углеродом в количестве 0,7-0,9 мас,% обеспечивает получение, при охлаждении от высоких температур аустенит1НОЙ структуры, которая, однако, имеет низкую стабильность при воздействии внешних нагрузок. Получаемая структура характеризуется повышенной порочностью, но имеет низкие значения пластичности и ударной вязкости в связи -с тем, что в процессе нагружения при эксплуатации или испытаниях механических свойств в результате бездиффузионных фазовых

превращений возможно появление кристаллов и Л-фаз, приводящих к охрупчиванию металла. Снижение концентрации марганца ниже 8,0 мас.% приводит к появлению в структуре стали при охлаждении больших количеств f и сЯ-фаэ, повышающих ее прочностные, но снижающих пластические свойства. Введение марганца в количестве, превышающем 11,0 мас.%, способствует сильной стабилизации аустенита, что сопровождается интенсивным падением прочности и ростом,пластичности.

Уменьшение содержания углерода ниже 0,7 мас.% не позволяет получить при охлаждении полностью аустенитную структуру, вследствие чего сталь приобретает высокую прочность и низкую пластичность. Увеличение содержания углерода выше 0,9 мас.% приводит к появлению карбидов по границам аустенитных зерен, вызывающих резкое снижение пластичности и ударной вязкости.

Оптимальная добавка алюминия находится в пределах 1,0-2., О мас.%. При этом сталь приобретает аустенитную структуру, полностью устойчивую к фазовым превращениям при деформаци которая одновременно характеризуется высокой склонностью к упрочнению-под действием внешних нагрузок. Вьасокая стабильность аустенита обеспечивает высокий уровень пластичности и вязкости стали, в то время как его повышенная склонность к .упрочнению приводит к увеличению характеристик прочности и износостойкости.

Снижение концентрации алюминия ниже 1,0 мас.% вызывает дестабилизацию аустенитной структуры, что сопрово)эдается падением характеристик пластичности и ударной вязкости.

Введение алюминия в оличестве, п ревышаквдем 2,0 мае. %, уменьшает склонность аустенита к упрочнению, вследствие чего наблюдается снижение пределов текучести, прочности, а также сопротивляе мости воздействию абразивных сред в случае, когда отсутствует воздействие больших ударных нагрузок.

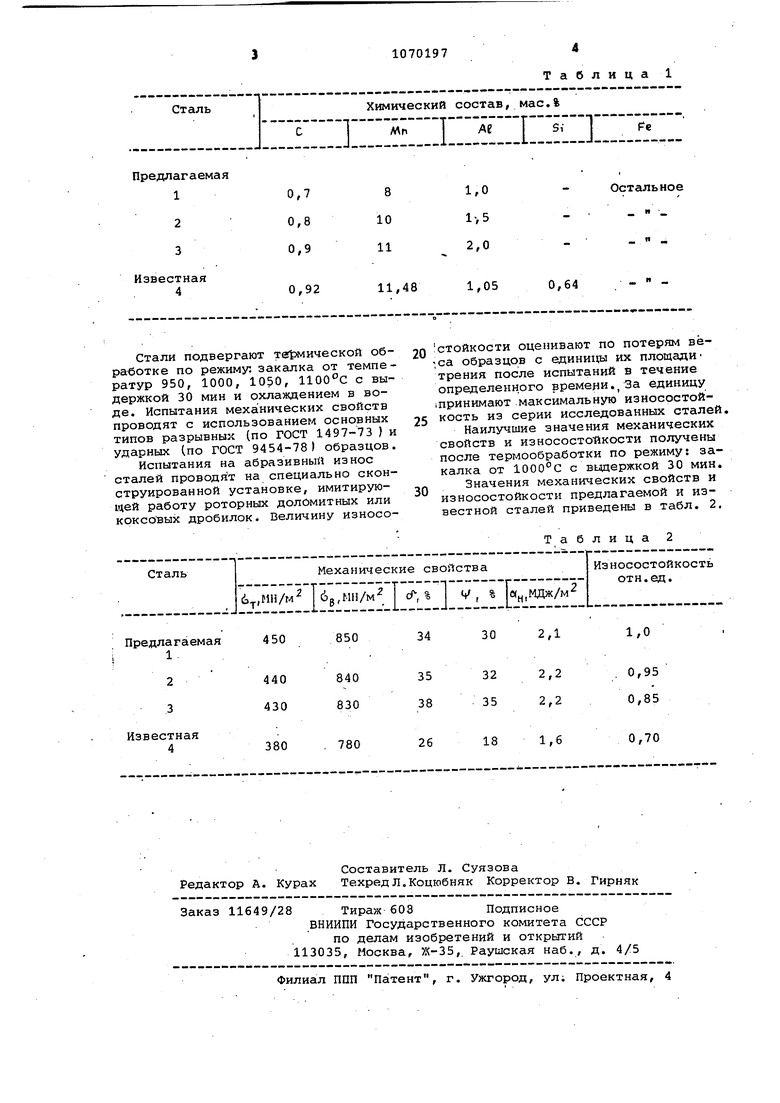

Опытные стали выплавляют в открытой индукционной электропечи емкость ,20 кг с основной футеровкой на осноIве металлических марганца и алюминия Разливку осуществляют в чугунные изложницы, прогретые до 200с.

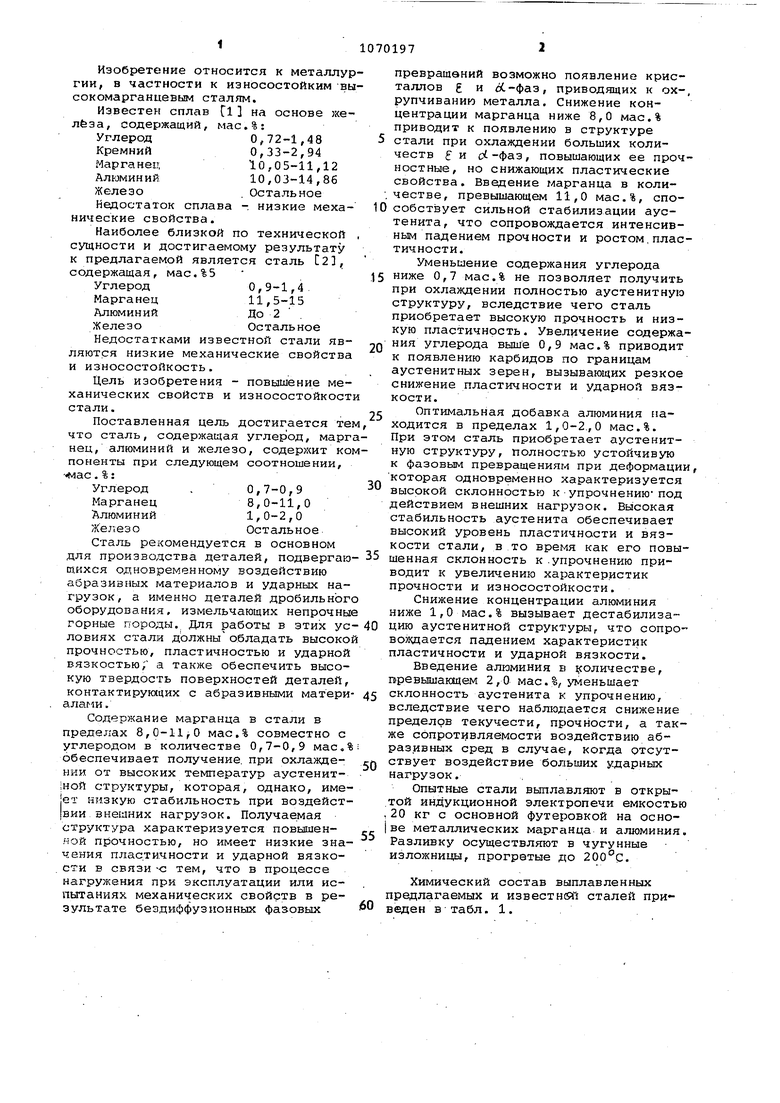

Химический состав выплавленных предлагаемых и известней сталей приведен в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2485203C1 |

| СТАЛЬ | 1999 |

|

RU2164261C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| Сталь для износостойкости наплавки | 1979 |

|

SU839181A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259416C2 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

СТАЛЬ, содержаь-;ая углерод, марганец, алюминий и железо, о тличающаяся тем, что, с целью повышения механических свойств и износостойкости, она содержит компоненты при следующем соотноыении, мае.%: Углерод0,7-0,9 Марганец 8,0-11,0 Алюминий1,0-2,0 ЖелезоОстальное (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав на основе железа | 1978 |

|

SU768846A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1984-01-30—Публикация

1982-01-29—Подача