Изобретение относится к черной металлургии, в частности к состава сплавов, применяемым для деталей, работающих в условиях интенсивного абразивного износа с незначительны ударными нагрузками. Известна сталь Cl1 для изготовления деталей, подвергающихся удар абразивному износу 110Г13Л, содерж щая , мае.%; Углерод0,9 Кремний0,4-1,0 Марганец 11,5-14,5 Хром«0,5 Никель 0,5 Медь«0,3 ЖелезоОстальное Недостатке стали является низк износостойкость при работе в условиях интенсивного абразивного изно с незначительными ударными нагрузками. Наиболее близким к изобретению является сплав С21 состава, мас.% Углерод1,1-1,8 Кремний0,26-0,65 Марганец1,2-1,8 Хром7-18 Никель1,5-4 Титан0,03-0,2 Азот0,02-0,1 ЖелезоОстальное Такой сплав имеет высокую твердость, содержит карбонитриды и карбиды, распределенные по граница ацементного дерна, но износостойкость его в условиях абразивного износа недостаточна. Цель изобретения - повышение из носостойкости. Поставленная цель достигается т что сплав, включающий углерод, мар ганец, титан и железо, содержит ко поненты в следующем соотношении,ма Углерод2,0-3,5 Марганец15-24 Титан2,5-6,0 ЖелезоОстальное В качестве примесей сплав содер жит серу (до 0,02%) и фосфор (до 0,021%).

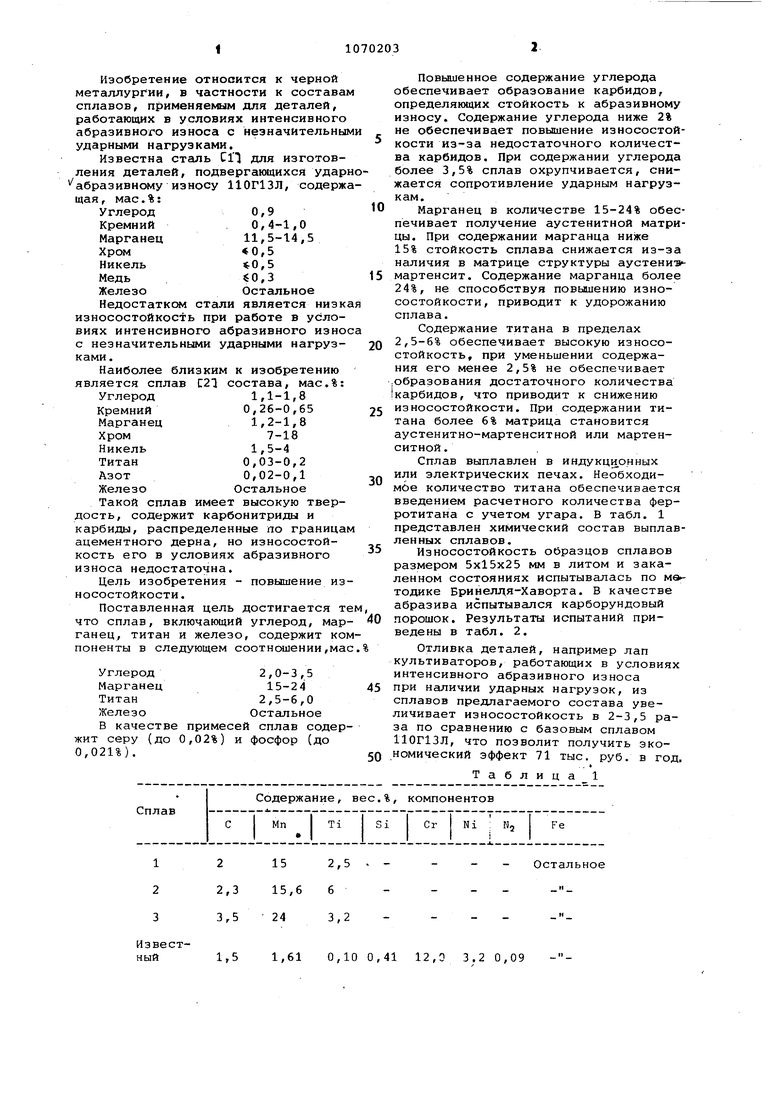

Содержание, вес.%, компонентов Повьаиенное содержание углерода обеспечивает образование карбидов, определяющих стойкость к абразивному износу. Содержание углерода ниже 2% не обеспечивает повышение износостойкости из-за недостаточного количества карбидов. При содержании углерода более 3,5% сплав охрупчивается, снижается сопротивление ударным нагрузкам. Марганец в количестве 15-24% обеспечивает получение аустенитной матрицы. При содержании марганца ниже 15% стойкость сплава снижается из-за наличия в матрице структуры аустени мартенсит. Содержание марганца более 24%, не способствуя повышению износостойкости, приводит к удорожанию сплава. Содержание титана в пределах 2,5-6% обеспечивает высокую износостойкость, при уменьшении содержания его менее 2,5% не обеспечивает образования достаточного количества карбидов, что приводит к снижению износостойкости. При содержании титана более 6% матрица становится аустенитно-мартенситной или мартенситной . Сплав выплавлен в индукци онных или электрических печах. Необходимое количество титана обеспечивается введением расчетного количества ферротитана с учетом угара. В табл. 1 представлен химический состав выплавленных сплавов. Износостойкость образцов сплавов размером 5x15x25 мм в литом и закаленном состояниях испытывалась по мв тодике Бринелдя-Хаворта. В качестве абразива испытывался карборундовый порошок. Результаты испытаний приведены в табл. 2. Отливка деталей, например лап культиваторов, работающих в условиях интенсивного абразивного износа при наличии ударных нагрузок, из сплавов предлагаемого состава увеличивает износостойкость в 2-3,5 раза по сравнению с базовым сплавом 110Г13Л, что позволит получить экономический эффект 71 тыс. руб. в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2171165C2 |

| Износостойкий чугун | 1990 |

|

SU1735425A1 |

| Чугун | 1985 |

|

SU1268632A1 |

| Чугун | 1989 |

|

SU1687640A1 |

| СТАЛЬ | 1991 |

|

RU2017859C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2350448C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ИЗНОСОСТОЙКАЯ И УДАРОСТОЙКАЯ КОМПОЗИТНАЯ ОТЛИВКА (ВАРИАНТЫ) | 2008 |

|

RU2397872C2 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

ИЗНОСОСТОЙКИЙ СПЛАВ, содержащий углерод, марганец, титан и железо, отличающийся тем, что, с целью повышения износостойкости, он содержит компоненты в следующем соотношении компонентов, мас.%: Углерод 2-3,5 Марга нец 15-24 Титан2,5-6,0 ЖелезоОстальное

2152,5--2,315,66 -3,5243,2 -Извест1,51,610,10 0,4112,0 ный --Остальное - .2 0,320 350 450

Т а б л и ц. а

0,161 0,160 0,162 0,255

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник термиста ремонтной службы | |||

| М., Металлургия, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПЛАВ ДЛЯ НАПЛАВКИB^ib. | 0 |

|

SU346067A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-08-09—Подача