0

о

4:

Изобретение относится к металлургии и может быть использовано в качестве, материала для изготовления разнообразных по сложности и конфигурации отливок с целью снижения склонности их к старению в процессе длительной эксплуатации в условиях интенсивный динамических и знакопеременных нагрузок. Главньм образом, это относится к литым деталям транспортных средств, наиболее характерньм представителем которых являются детали тележки грузовых вагонов.

Известна сталь-til, имеющая следующий химический состав, мас.% Углерод0,14-0,25

Марганец0,7-1,6

Кремний 0,2-0,7 Хром0,10-0,35

Ванадий0,04-0,20

Медь0,15-0,50

Никель0,15-0,50

Алюминий0,015-0,08

Кальций0,006-0,1

Азот0,005-0,03

ЖелезоОстальное

Известная сталь по уровню механических свойств и хладостойкости в состоянии поставки почти полностью удовлетворяет необходимым требованиям, но хладостойкость заметно снижается после старения как и в исход.ном состоянии, так и после упругос«ЪластическоЙ деформации УПД) в размере 0,8% и более, являющейся эффективным способом повышения усталостной прочности деталей.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь С 21, содержащая, мае.%:

Углерод0,20-0,27

Кремний0,3-0,5

Марганец0,5-0,9

Хром. .О,1-0,4

Никель0,05-0,5

Ванадий0,03-0,15

Бор0,0001-0,002

Медь0,1-0,25

Азот0,005-0,015

Кальций0,001-0,02

Алюминий 0,001-0,02 Титан . 0,001-0,15 ЖелезоОстальное

Содержание алюминия у такой стали, равное 0,001-0,02%, недостаточн и обусловливает при наличии азота повышение чувствительности к старению. Кроме того, указанное содержание алюминия не обеспечивает получения здоровых отливок с точки зрения отсутствия газовых дефектов, в связ с чем сталь с карбонитридным упрочнением может использоваться только в деформированном С9стоянии(С прокат поковки).

Цель изобретения -. повышение стойкости стали к деформационному старению.

Поставленная цель достигается тем, что сталь, включающая углерод, марганец, кремний, ванадий, хрон, никель, алюминий, бор, титан, кальций и железо, содержит компоненты при следующем соотношении, мас.%:

Углерод0,05-0,24

0 Марганец . 0,8-1,6 Кремний0,3-0,8

Ванадий0,01-0,06

Хром0,1-0,8

Никель0,03-0,35

5 АЛКЙНИНИЙ 0,03-0,07 Бор0,0003-0,003

Титан0,005-0,030

Кальций 0,005-0,010 ЖелезоОстальное

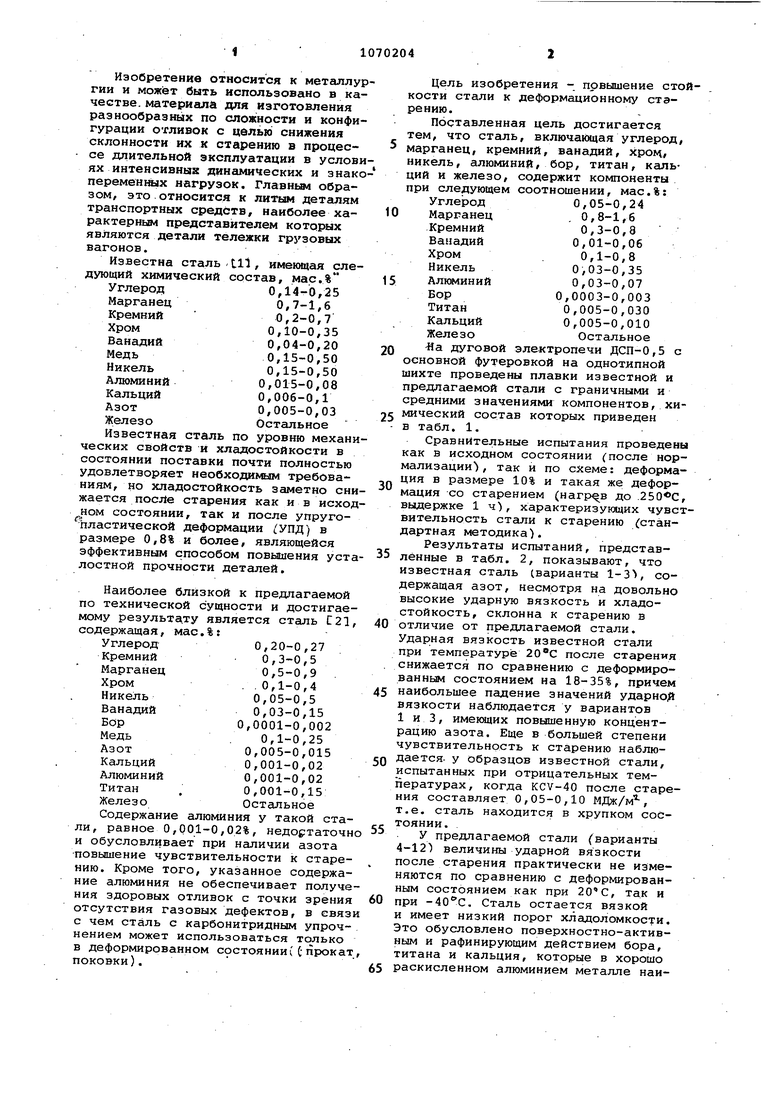

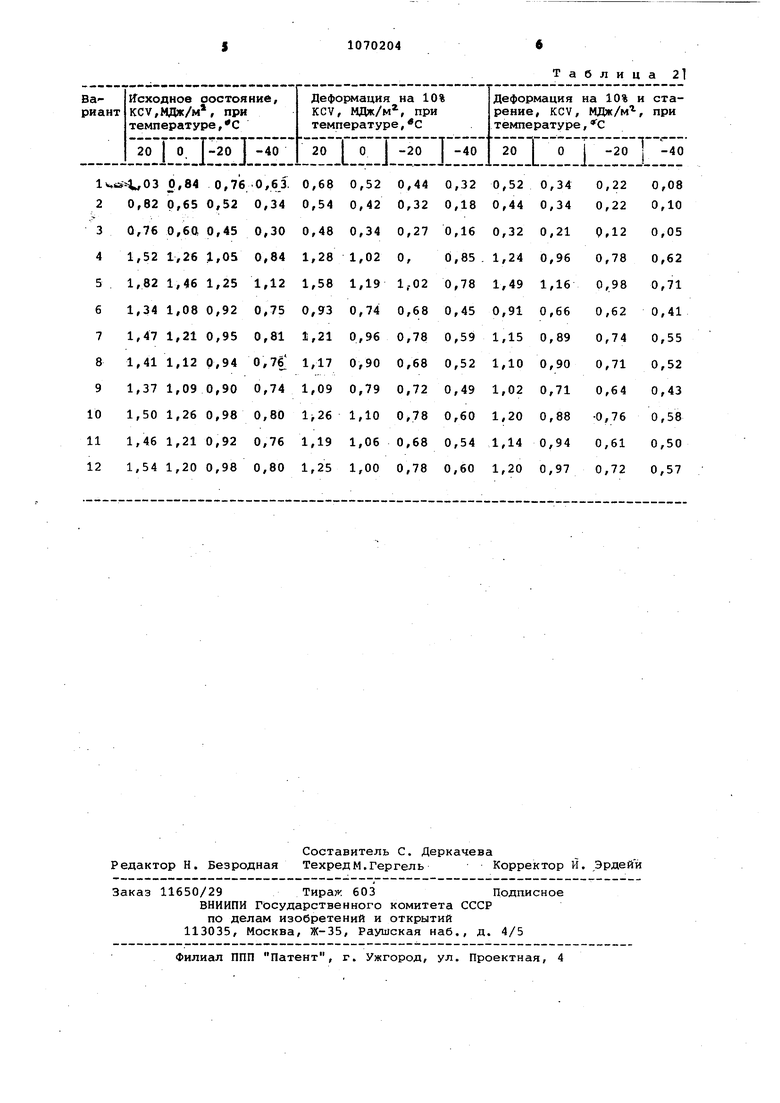

0 fla дуговой электропечи ДСП-О,5 с основной футеровкой на однотипной шихте проведены плавки известной и предлагаемой стали с граничными и средними значениями компонентов, хи5 мический состав которых приведен - в табл. 1.

Сравнительные испытания проведены как в исходном состоянии (после нормализации) , так и по схеме: деформация в размере 10% и такая же деформация со старением (нагрев до ., выдержке 1 ч, характеризующих чувствительность стали к старению стандартная методика).

Результаты испытаний, представ5 ленные в табл. 2, показывают, что известная сталь (варианты l-S, содержащая азот, несмотря на довольно высокие ударную вязкость и хладостойкость, склонна к старению в 0 отличие от предлагаемой стали. Ударная вязкость известной стали при температур1э после старения . снижается по сравнению с деформированным состоянием на 18-35%, причем 5 наибольшее падение значений ударноЯ вязкости наблюдается у вариантов 1 и 3, имеющих повышенную концентрацию азота. Еще в большей степени чувствительность к старению наблюQ дается- у образцов известной стали, испытанных при отрицательных температурах, когда KCV-40 после старения составляет 0,05-0,10 МДж/м , т.е. сталь находится в хрупком состоянии.

У предлагаемой стали (варианты

4-12) величины ударной вязкости после старения практически не изменяются по сравнению с деформированным состоянием как при 20С, так и

0 при -40С. Сталь остается вязкой и имеет низкий порог хладоломкости. Это обусловлено поверхностно-активным и рафинирующим действием бора, титана и кальция, которые в хорошо

5 раскисленном алюминием металле наиболее полно очищают границы зерен, фаз и структуры составляющих от вредных примесей и охрупчивающих фаз, являющихся очагами разрушения состаренного металла.

Промыопенные партии ответственных литых деталей вагонов, изготовленных из предлагаемой стали, прошли стендовые испытания и показали высокую стойкость против хрупких разрушени } в условиях естественного

старения, что исключает внезапные отказы деталей в процессе эксплуата ции.

Предлагаемая сталь может использоваться для изготовления ответственных литых деталей тележки грузовых вагонов: боковых рам и надрессорной балки.

Экономический, эффект от внедрения изобретения составляет 1 млн. 25б тыс. руб. в год.

Т а б л и ц а 1

Таблица 21

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ИЗНОСОСТОЙКАЯ ЛИТАЯ СТАЛЬ | 1994 |

|

RU2102518C1 |

| Сталь | 1983 |

|

SU1142523A1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, ванадий, хром, никель, алюминий, бор, титан, кальций и железо, отличающая,с я тем, что, с целью повышения стойкости к деформационному старению, она содержит компоненты при следующем соотношении, мас.%: 0,05-0,24 Углерод 0,8-1,6 Марганец 0,3-0,8 Кремний 0,01-0,06 Ванадий 0,1-0,8 Хром 0,03-0,35 Никель 0,03-0,07 АЛКЯ4ИНИЙ 0,0003-0,003 Бор 0,005-0,030 Титан § 0,005-0,010 Кальций Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 519491, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3272913,кл.С 22 С 38/54, 1981. | |||

Авторы

Даты

1984-01-30—Публикация

1982-07-22—Подача