Изобретение относится к химикотермической обработке с целью защиты поверхности металла от коррозии и может быть использовано, например для повышения коррозионной стойкости труб и сортового проката преимуще ственно из углеродистых и низколегированных сталей. Известнен способ паротермической обработки, согласно которому детали нагревают до , выдерживают 1,5-2 ч с последукяцим охлаждением до 450С в перегретомпаре, а затем воз духом вместе с печью С1Т. Недостатком известного способа является большая продолжительность процесра, низкие стойкость образуемой окисной пленки к растягивающим и ударным нагрузкам и технологичность применения способа в поточных производствах, а также для длинномер ных и крупногабаритных изделий. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ окси дирования стальных изделий, включающий обработку водяным паром предварительно очищенной поверхности и последующее охлаждение до в среде перегретого пара, а затем на воздухе С2а. Однако такой способ требует -значительных затрат времени, а получаемое оксидное покрытие обладает порис тостью и неудовлетворительной коррозионной стойкостью. Цель изобретения - повышение корррзионной стойкости покрытия, его сплошности и пластичности, а также интенсификация процесса. Поставленная цель достигается тем, что согласно способу оксидирования стальных изделий, включающему обработку водяным паром и охлаждение до в среде.перегретого пара, а затем на воздухе, оксидирование проводят термически диссоции рованным водяным паром в течение 0,1-1,0 мин. Интенсификация процесса обусловлена большой реакционной способность диссоциированного водяного пара, име щего температуру свыше и высокой температурой поверхности изделия (свыше в зоне прямого действия потока этого пара. При этом не требуется предварительный нагрев изделия, так как в потоке диссоциированного пара за указанное время нагревается только поверхностный сло стали и охлаждение изделия после обработки происходит быстро. Образцы в виде пластин размером 140x30x3 мм из Ст 3, предварительно очищенные от окалины и обезжиренные перемещают через поток термически диссоциированного электродуговым плазмотроном водяного пара в виде осесимметрической расширяющей струи, ось которой нормальна к плоскости перемещения образца. Водяной пар подают к плазмотрону (с внутренней дугой) под давлением 0,3-0,4 МПа с температурой 350-450°С, Режим работы плазмотрона: напряжение 200 В, сила тока 500А, расход пара 6 г/с, температура пара на срезе сопла 3500-4000 с. При расстоянии от среза сопла до поверхности образца 60 мм зона прямого действия на нее плазменной струи представляет от печаток диаметром 50-60 мм с температурой пара у поверхности 20002500 С. Протяженность потока пара, отходящего от зоны прямого взаимодействия по плоскости расположения образца, составляет около 200 мм. При скорости движения образца 60600 мм/мин время прямого действия на каждый элемент обрабатываемой поверхности составляет 0,1-1,0 мин, а температура поверхности образца 900-1100°С. При дальнейшем движении образца обработанную поверхность охлаждают в отходящем потоке пара до 300500°С без доступа воздуха, а затем на открытом воздухе. Суммарное время обработки каждого образца с двух сторон, включающее и его охлаждение, не превышает 15 мин. Для получения более толстых покрытий уменьшают расстояние от среза сопла плазмотрона до поверхности подложки с 60 до 40 мм, что повышает температуру пара в зоне обработки с 2000-2500 до 3000-3050 0, а температуру поверхности стали до ЮООС. Параллельно изготавливают образцы с паротермической обработкой их поверхности согласно известному способу, Очищенные стальные пластины нагревают и выдерживают в течение 1 ч в муфельной электропечи с температурой 750 С при непрерывной подаче перегретого водяного пара (начальная температура 450-500 С, избыточное давление в отклоненной печи, а затем на открытом воздухе. Суммарное время обработки каждого образца, включающее и охлаждение, составляет 90-100 мин. Для уменьшения толщины окисного покрытия по прототипу температуру оксидирования снижают с 750 до . На всех обработанных образцах определяют коррозионную стойкость сплошность, толщину слоя, его пористость и Стойкость к механическим нагрузкам. Коррозионную стойкость обработанной поверхности стали проверяют погружением образцов на 100,ч в аэрированную водопроводную воду с температурой и оценивают по относительной убыли веса - скорости коррозии ( г/м.ч ). Пластичность окисного покрытия провер яют при продольном растяжении образцов на разрывной машине и оценивают пЬ величине деформации, при которой начинается растрескивание покрытия и отслаивание его от металла, предельной деформации растяжения (%).

Толщину окисного покрытия определяют металлографическим способом на поперечных шлифах.

Пористость окисного покрытия проверяют погружением образцов в испытательный 5%-ный водный раствор NaCl с добавкой 0,3 г/л хлористой меди и уксусной кислоты до рН 3,3-3,5 и оценивают по времени до проявления пор (ч), что сопровождается появлением пятен контактно выделившейся меди. ,

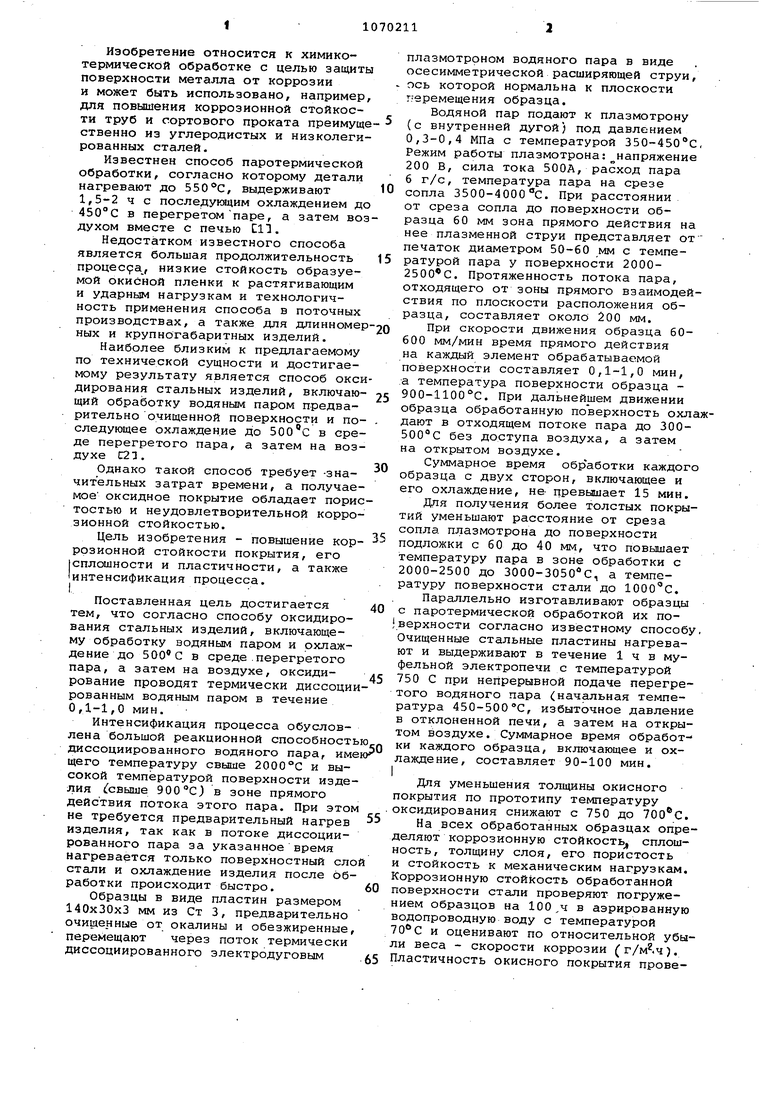

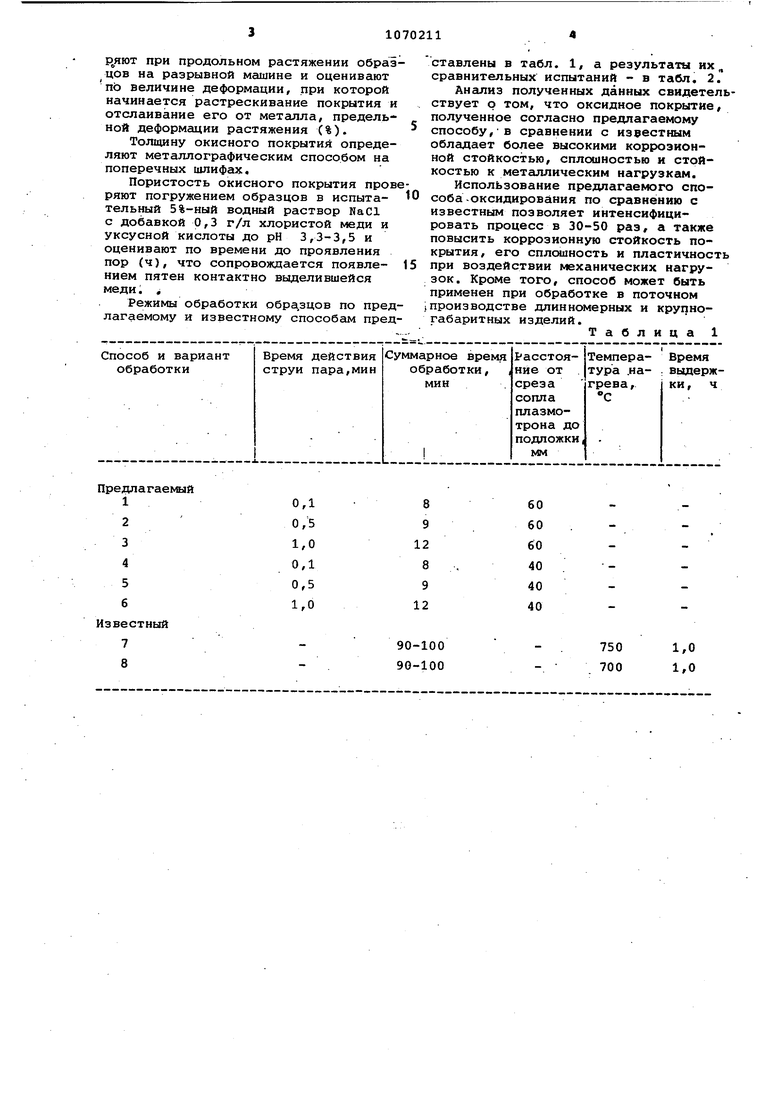

Режимы обработки обра,зцов по предлагаемому и известному способам представлены в табл. 1, а результаты их „ сравнительных испытаний - в табл. 2.

Анализ полученных данных свидетельствует о том, что оксидное покрытие, полученное согласно предлагаемому способу,В сравнении с известным бладает более высокими коррозионной стойкостью, сплошностью и стойкостью к металлическим нагрузкам.

Использование предлагаемого способа, оксидирования по сравнению с известным позволяет интенсифицировать процесс в 30-50 раз, а также повысить коррозионную стойкость покрытия, его сплошность и пластичность при воздействии механических нагрузок. Кроме того, способ может быть применен при обработке в поточном

производстве длинномерных и крупногабаритных изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оксидирования стальных изделий | 1983 |

|

SU1097687A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ ЦЕМЕНТАЦИЕЙ | 2009 |

|

RU2488649C2 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456370C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ АДГЕЗИВНОГО СЛОЯ | 2013 |

|

RU2544726C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| Способ паротермического оксидирования спеченных изделий на основе железа | 1986 |

|

SU1386371A1 |

| СПОСОБ ЛАЗЕРНОГО ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2652327C1 |

СПОСОБ ОКСИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, обработку водяным паром, охлаждение до в среде перегретого пара, а затем на воздухе, отличающийся, тем, что, с целью повыиения коррозионной стойкости покрытия, его сплошности и пластичности, а также интенсификации процесса, оксидирование проводят термически диссоциированным водяным паром в течение 0,1-1,0 мин.

ый

0,1 0,5 1,0

0,1 0,5 1,0

60 60 60 40 40 40

750

1/0 1,0 700

редлагаемый

1 2

0,12

4,0 0,08 4,5

.3 4 5 б 0,04 4,0 0,08 4,0 0,04 4,0 0,04 3,0

звестный

0,14 7 8

1,5 0,12 2,0

Таблица 2.

8

40 48 40 48 60

0,5 4,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельствоСССР | |||

| СПОСОБ ХИМИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА НИКЕЛЬ-БОР | 0 |

|

SU272762A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гладкова Н.Н | |||

| Паротермическое оксидирование | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| ;)HbJ SiOiSkA | |||

Авторы

Даты

1984-01-30—Публикация

1982-01-22—Подача