Изобретение относится к порошковой металлургии, в. частности к методам химико-термической обработки спеченных изделий на основе железа пу- тем оксидирования паром дли уменьшения их износа И коррозионной стойкости.

Цель изобретения - повьшение коррозионной стойкости спеченных из- делий.

Сущность изобретения заключается в следующем..

Спеченные изделия на железной основе помещают в печь, нагр.ев-а;ют до ЗбО-бЗО С и подвергают обработке перегретым водяным паром, полученным и воды после ее электрообработки в зоне отрицательного электрода до ре- докс-потенциала (-680)-(-760) и рН 11,2-11,8.

При электрообработке воды до указанного значения редоке-потенциала происходит ее насыщение газообразным водородом до содержания, превьшающег обычное. При последующем оксидировании изделий паром, обогащенным водородом, ускоряется формирование оксидной пленки необходимой толщины (для изделия с пористостью более 10% - в 1,6-2 раза), обладающей повышенной коррозионной стойкостью по сравнению с полученной известньм способом и состоящей преимущественно из . Предполагается, что пленка содержит и оксид FeO, который обладает большей пластичностью и прочностью.

Приме р .лСпеченные изделия н основе железа с пористостью 15-17% загружают в печь, нагревают до 560 С и обрабатывают перегретым паром, полученным из воды, подвергнутой электрообработке до редокс-потендиала 680 мВ и рН 11,2. Выдерживают детали при 560°С в перегретом паре 20 , охлаждают в среде пара со скоростью 150-200°С/ч до .300°С, а затем окончательно охлаждают на воздухе. .

Питьевая вода поступает в ячейку электролизера проточного типа. На электроды ячейки подают напряжение 220-240 В при силе тока 5,8-7,5 А. Отбирают воду из катодной зоны с ре5

5

0

5 0

0 д

0 5

0

до кс-потенциалом (-680)-(-760) мВ при рН 11-2-11,8.

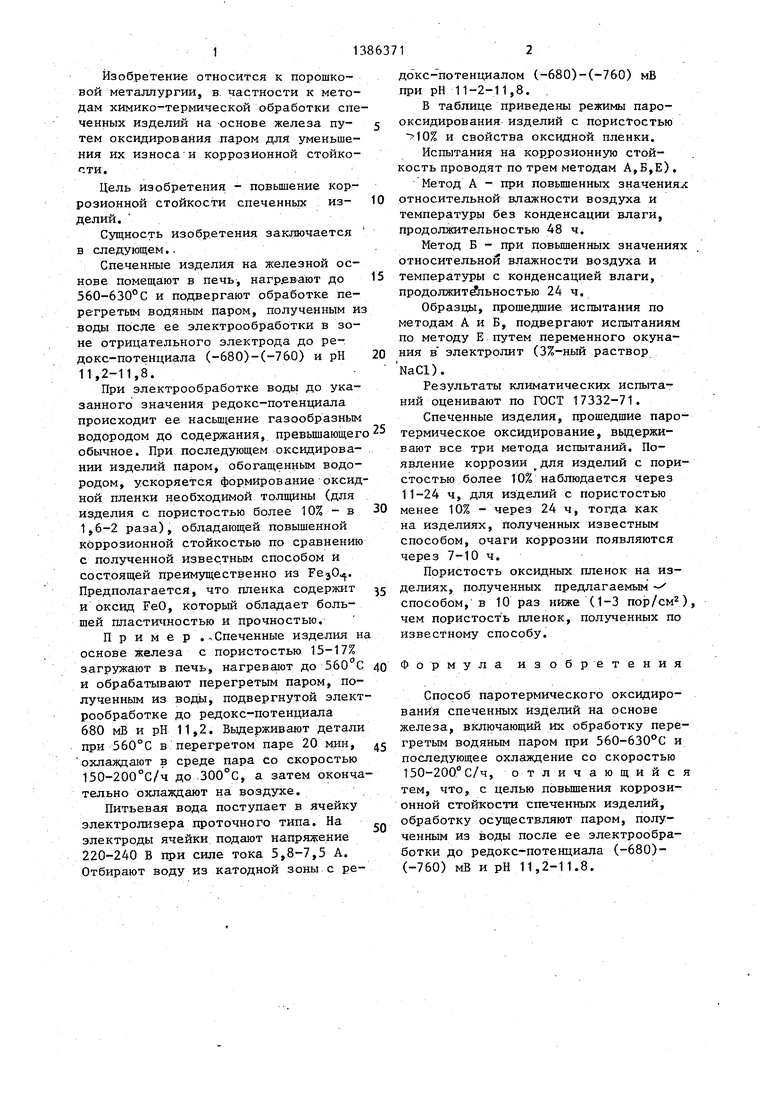

В таблице приведены режимы паро- оксидирования изделий с пористостью и свойства оксидной пленки.

Испытания на коррозионную стойкость проводят по трем методам А,Б,Е) .

Метод А - при повышенных значениях относительной влажности воздуха и температуры без конденсации влаги, продолжительностью 48 ч.

Метод Б - при повышенных значениях относительной влажности воздуха и температуры с конденсацией влаги, продолжит ьностью 24 ч.

Образцы, прошедшие испытания по методам А и Б, подвергают испытаниям по методу Е путем переменного окунания в электролит (3%-ный раствор

ыаС1).

Результаты климатических испь1та- ний оценивают по ГОСТ 17332-71.

Спеченные изделия, прошедшие паро- термическое оксидирование, вьщержи- вают все три метода испытаний. Появление коррозии для изделий с пористостью более 10% наблюдается через 11-24 ч, для изделий с пористостью менее 10% - через 24 ч, тогда как на изделиях. Полученных Известным способом, очаги коррозии появляются через 7-10 ч.

Пористость оксидных пленок на изделиях, полученных предлагаемым - способом, в 10 раз ниже (1-3 по1Э/см), чем пористост ь пленок, полученных по известному способу.

Формула изобретения

Способ паротермического оксидиро- спеченных изделий на основе железа, включающий их обработку перегретым водяным паром при 560-630°С и последующее охлаждение со скоростью 150-200°С/ч, отличающийся тем, что, с целью повьш1ения коррозионной стойкости спе-ченньгх изделий, обработку осуществляют паром, полученным из воды после ее электрообработки до редокс-потенциала (-680)- (-760) мВ и рН 11,2-11.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| Способ обработки металлических изделий | 1990 |

|

SU1808884A1 |

| ЗАЩИТНОЕ ОКСИДНОЕ ПОКРЫТИЕ МАГНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2660746C2 |

| СПОСОБ ПАРООКСИДИРОВАНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ЖЕЛЕЗА | 2002 |

|

RU2222411C2 |

| Способ получения защитной оксидной пленки на металлической поверхности | 2016 |

|

RU2638869C1 |

| Способ дезактивации сплава на основе никеля | 2018 |

|

RU2674255C1 |

| Способ изготовления спеченных изделий из железостеклянных материалов | 1991 |

|

SU1822382A3 |

| Способ изготовления спеченных пористых изделий из алюминиевых порошков | 1980 |

|

SU933252A1 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

Изобретение относится к области порошковой металлургии, в частности к методам химико-термической обработки спеченных изделий на основе железа путем оксидирования паром для улучшения их износа и коррозионной стойкости. Целью изобретения является повышение коррозионной стойкости изделий. Для этого спеченные изделия на желез- ной основе подвергают обработке перегретым водяным паром при температуре 560-630 С. С целью ускорения формиро- вания оксидной пленки, повьш1ения ее пластичности и прочности используют пар, полученный из воды после ее эле-, ктрообработки в зоне отрицательного электрода до редокс-потенциала (-680)- (-760) мВ и рН 11,2-11,8. При электрообработке воды до указанного значения редокс-потенциала происходит ее на- газообразным водородом до содержания, превьш1ающего обычное, что способствует образованию оксидной пленки, содержащей помимо оксид FeO, обладающий большей пластичностью и прочностью. В результате для изделий с пористостью более 10% формирование оксидной пленки необходимой толщины ускоряется в 1,6-2 раза, а коррозионная стойкость увеличивается более чем в два раза. 1 табл. S (Л со оо О5 со vj

| Гладкова Е | |||

| Н.Защита от коррозии порошковых и компактных сплавов на основе железа паротермическим оксидированием | |||

| Изд-во Саратовского университета, 1983, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Радомысельский И.Д | |||

| Термическая и химико-термическая обработка металла керамических изделий | |||

| Изд-во ТПМ АН УССР, Киев, 1970, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1988-04-07—Публикация

1986-04-22—Подача