Изобретение относится к машиностроению, в частности к способам получения неметаллических слоев, и может быть использовано для ускорения процесса оксидирования.

В различных отраслях )еменной техники применяют аустенитные стали упрочненные дисперсионным твердением или наклепом. В результате проведения упрочняющих обработок возникают различные структурные и фазовые неоднородности (катодные и анодные участки), приводящие к развитию электрохимической коррозии. Указанные аустенитные стали, применяющиеся в качестве электротехнических материалов, не обладают достаточными электроизоляционны свойствами . .

Для повышения коррозионной стойкости и электроизоляционных свойств поверхности стальных изделий применяют паротермическое окснЕдирование при температурах, исключающих образование вюстита tliiОднако этот способ оксидирования стали, включающий нагрев изделий до .температур АЗО-УОО С и вьщержку при этих температурах ( С 30-100 мин) в среде перегретого водяного пара, не позволяет получать оксидные пленк обладающие достаточными электроизоляционными свойствами, вследствие их малой толщины, а при увеличении времени термообработки (при необходимости получить толстую прочную пленку) сталь коробится, при повышении температуры оксидирования образует-Ся FeO, снижающий электроизоляционные свойства и коррозионную стойкость покрытия.

Известен способ оксидирования, в котором для интенсификации процесса в качестве окисляющего агента используют пары 0,5-2%-ного водного раствора молибденовокислого аммония 2 , что позволяет увеличить толщину окисной пленки в 3 раза, либо вводят в водяной пар пары хлорной кислоты в количестве 5-10 ч от веса исходной воды, предназначенной для образования пара СЗ 3.

Однако применение столь агрессивных окисляющих агентов значительно снижает срок службы оборудования и ухудшает условия труда. .

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ оксидирования стальных деталей, включающий активацию поверхности путем нагрева до - lOSOtSO C, вьщержки и охлаждения в вакууме 10 мм рт.ст. и последующее оксидирование в среде водяного пара при 600110 с в течение 2-2,5 ч t J. В результате обработки получают пленку толщиной 8 12 мкм.

Известный способ лишь незначительно повышает эффективность парооксидирования, однако усложняет технологию процесса, вследствие необходимости высокотемпературного вакуумирования заготовок, а также требует больиих временных и энергетических затрат. Кроме того операцию оксидирования необходимо проводить сразу же или не позже 24 ч после окончания предварительной активирующей .обработки в вакууме.

N Цель изобретения - интенсификация процесса.

Для достижения поставленной цели согласно способу оксидирования сталь ных изделий, преимущественно из метастабильных аустенитных сталей, включающему активацию поверхности путем нагрева, вьщержки и охлаждения и последующее оксидирование путем вьщержки в среде перегретого пар при температуре, исключающей образование вюстита, при активации поверхности перед нагревом производят обработку холодом при температуре ниже Мн, а нагрев производят до Ак-(Ак+5)°С.

При этом оксидирование производят в интервале температур Ан-Ак.

При активации поверхности после нагрева до Ак-(Ак+5)Спр6й зводят повторную обработку холодом.

При активации поверхности после повторной обработки холодом производят повторный нагрев до Ак-(Ак + + 5)4.

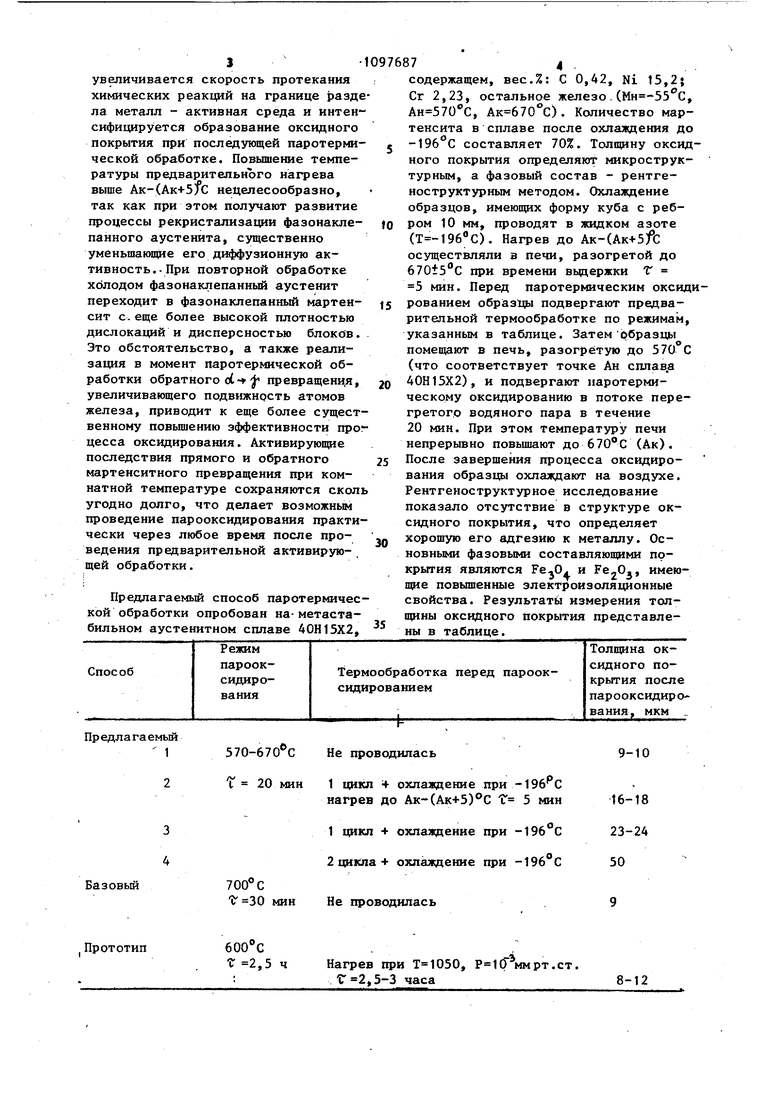

При охлаждении изделия ниже Мн в нем получает развитие мартенситное превращение, а при последующем нагреве до Ак-(Ак+5)С мартенсит полностью переходит в аустенит. В результате - oi- oCпревращения значительно , увеличивается дисперсность блоков и возрастает плотность дислокаций основных источников вакансий, что приводит к резкому ускорению процессов диффузии, в результате чего увеличивается скорость протекания химических реакций на границе разде ла металл - активная среда и интенсифицируется образование оксидного покрытия при последующей паротермической обработке. Повышение температуры предварительного нагрева выше Ак-(Ак+57С нецелесообразно, так как при этом получают развитие процессы рекристализации фазонаклепанного аустенита, существенно уменьшающие его диффузионную активность. -При повторной обработке холодом фазонаклепанный аустенит переходит в фазонаклепанный мартенсит с. еще более высокой плотностью дислокаций и дисперсностью блоков. Это обстоятельство, а также реализация в момент паротермической обработки обратного oi- превращения, увеличивающего подвижность атомов железа, приводит к еще более сущест венному повьш1ению эффективности про цесса оксидирования. Активирующие последствия прямого и обратного мартенситного превращения при комнатной температуре сохраняются скол угодно долго, что делает возможным проведение парооксидирования практи чески через любое время после проведения предварительной активирующей обработки. Предлагаемый способ паротермичес кой обработки опробован на-метастабильном аустенитном сплаве 40Н15Х2, содержащем, вес.%: С 0,42, Ni 15,2; Сг 2,23, остальное железо . (Мн -55с, , Ак 670с). Количество мартенсита в сплаве после охлаждения до составляет 70%. Толщину оксидного покрытия определяют микроструктурным, а фазовый состав - рентгеноструктурным методом. Охлаждение образцов, имеющих форму куба с ребром 10 мм, проводят в жидком азоте (Т -196С). Нагрев до AK-(AK+5fc осуществляли в печи, разогретой до 670t5c при времени вьщержки Т 5 мин. Перед паротермическим оксидированием обр;аз19 1 подвергают предварительной термообработке по режимам, указанным в таблице. Затемобразцы помещают в печь, разогретую до 570 С (что соответствует точке АН сплава 40Н15Х2), и подвергают паротермическому оксидированию в потоке перегретого водяного пара в течение 20 мин. При этом температуру печи непрерывно повьшиют до (Ак) . После завершения процесса оксидирования образцы охлаждают на воздухе. Рентгеноструктурное исследование показало отсутствие в структуре оксидного покрытия, что определяет хорошую его адгезию к металлу. Основными фазовыми составляющими покрытия являются Ре.Оф и ., имеющие повышенные электроизоляционные свойства. Результаты измерения толщины оксидного покрытия представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оксидирования стабильной аустенитной стали | 1984 |

|

SU1201346A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРАНСФОРМАТОРНЫХ КРЕМНИЙСОДЕРЖАЩИХ СТАЛЕЙ | 2015 |

|

RU2600606C1 |

| СПОСОБ ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456370C2 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| Способ формирования оксидных покрытий на изделиях из нержавеющих хромоникелевых сталей | 2018 |

|

RU2689485C1 |

| Способ оксидирования стальных изделий | 1982 |

|

SU1070211A1 |

| СПОСОБ ЛАЗЕРНОГО ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2652327C1 |

| Способ термической обработки изделий из метастабильных аустенитных сталей с интерметаллидным упрочнением | 1979 |

|

SU876744A1 |

| СПОСОБ ПАРООКСИДИРОВАНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ЖЕЛЕЗА | 2002 |

|

RU2222411C2 |

| Способ оксидирования стальных деталей | 1976 |

|

SU659643A1 |

1. СПОСОБ ОКСИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, преимущественно из метастабильных аустенитных сталей, включающий активацию поверхности путем нагрева, вьщержки и охлажйения и последующее оксидирование путем вьщержки в среде перегретого пара при температуре, исключанмцей образование вюстита, отличающийся тем, что, с целью интенсификации процесса, при активации поверхности перед нагревом производят ее обработку холодом при температуре ниже Мн, а нагрев производят до Ак(Ак+5)с« 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что оксидирование производят в интервале температур Ан-Ак. 3.Способ по п, 1, о т л и ч а ющ и и с я тем, что при активации 1% (Л поверхности после нагрева до Ак-(Ак+ +5) С производят повторную обработку холодом. 4.Способ по п. 3, отличающийся тем, что при активации е поверхности после повторной обработки холодом производят повторный нагрев до Ак-(Ак+5)С. О со sl СП X vj

Предлагаемый 570-670С 1 20 мин

7 00 С

Базовьй

мин

Не проводилась ,Прототип f 2,5 ч

8-12 Не проводилась9-10 1 цикл 4 охлаждение при -196 С нагрев до Ак-(Ак+5)С f 5 мин16-18 1цикл + охлаждение при -196°С23-24 2цикла охлаждение при -196°С50 Нагрев при , (.ст. ,5-3 часа I10 Как аидно из полученных данных, предварительная термообработка проведенная по предлагаемому .режиму, приводит к повышению эффективности процесса оксидирования. При этом в зависимости от режима предлагаемой активирующей обработки увеличивается толщина оксидного покрытия в 2-5 раз по сравнению с базовым способом и способом-прототипом. Общее время нагрева по предлагаемому способу, включая длительность предварительной обработки 25-30 мин, против 5 ч по способу-прототипу что приводит к сокращению временных затрат в 10.раз. В результате этого уменьшаются энергетические затраты на нагрев изделий. Снижение трудоемт кости обусловлено проведением активирующей обработки при атмосферном давлении, без предварительного вакуумирования изделия, как этого требует способ-прототип. .Применение предлагаемого способа оксидирования изделий из метаста- бильных аустенитных сталей обеспечивает повышение эффективности процесса оксидирования, выражающееся в увеличении в 2-5 раз толщины оксидного покрытия; снижение в 10 раз временных затрат; а также уменьшение трудоемкости процесса оксидирования. . Экономический эффект от применения предлагаемого способа обусловлен увеличением до 10 раз производительности труда (благодаря снижению временных затрат), экономией электроэнергии, необходимой для осуществления нагрева изделий при оксидиро вании, а также упрощением техноло(Гии процесса.

Авторы

Даты

1984-06-15—Публикация

1983-03-28—Подача