|Л

Од

Изобретение относится к процессу восстановления железного окисленного катализатора синтеза аммиака и может быть применено для предварительного (внеЛолонного) восстановления водородом катализаторов различного зернения разной формы и при изменении в них содержания промотирукяцих компонентов в широком диапазоне концентраций.

Известен способ восстайовления железного катализатора, заключающийся в его обработке водородом. Обработку можно осуществлять изотермически при температуре,превышающей , давлении 3,0-7,0 ата ирасходе водорода 5Г)) 40000 .При обработке в таких условиях удается достичь высокой степени восстановления за довольно короткий временной промежуток, например за 48 ч l j .

Недостатком изобретения является недостаточно высокая каталитическая активность получаемого катализатора.

Целью изобретения является повьтение активности катализатора.

Для достижения этого результата в соответствии с изобретением предлагается способ восстановления железного катализатора синтеза аммиака, заключающийся в обработке водородом фор мованной окисной щихты при регулируемом повышении температуры в диапазоне 400-500®С, причем температура, давление и расход водорода поддерживаются такими, что концентрация водяных паров снижается в температурном диапазоне 400-430 С в пределах от 1 до 0,4 об.,%, в температурном диапазоне 430-450 С от 0,5 до 0,2 об.%, а в температурном диапазоне 450-500 С от 0,3 до 0,05 об.%.

Осуществление процесса восстановления при разной концентрации паров воды в газе-восстановителе в зависимости от температуры процесса позволяет получать активный, механически прочный катализатор при продолжительности процесса восстановления, не превьтающей продолжительность изотермического восстановления. Высокое содержание паров воды в газе-восстановителе при низких температурах восстановления и низкое содержание паров воды при высоких температурах восстановления позволяют исключить дезактивацию катализатора парами воды при высоких температурах и снижение его механической прочности.

При предлагаемом ступенчатом последовательном снижении концентрации влаги при начальньк температурах восстановления 400-430°С вьщеляется до 40% воды, причем в этих условиях на периферийной части катализатора создаются крупные транспортные поры. При низких концентрациях влаги, вьщеляющейся при более высокой температуре 430-500 С, образуются мелкие поры, создающие активную поверхность катализатора во внутренней части зерен. Такая структура зерен катализатора обусловливает высокую активност и высокую механическую прочность катализатора;

Для обеспечения поддержания скороти восстановления устанавливается строгий контроль за содержанием влаги в газе на выходе из катализатоного слоя.

В зависимости от состава катализатора, размера и формы зерен скорость восстановления и, следовательно, концентрация паров воды при одинаковой температуре процесса может значительно различаться.

Поэтому температурный режим следует поддерживать в зависимости от результатов анализов отходящих газов на содержание влаги.

Процесс восстановления катализатора при применении чистого водорода осуществляется при более низких температурах, чем азото-водородной смесью. Поэтому применение чистого водорода обеспечивает на конечной стадии восстановления получение мелкокристаллической структуры внутренних зерен катализатора и, следовательно, более высокую его активность.

Пример 1. В реактор загружают 3 м промышленного катализатора синтеза аммиака следующего состава, %: FeO 29-36, 60-68, 3-4, СаО 2-3, KjO 0,7-0,5 и примеси SiOj, MgO до 2,0.

Процесс восстановления проводят водородом, циркулирующим в системе с помощью поршневого компрессора при давлении, равном 16 ати, с осушкой водорода силикагелем и алюмогелем.

Объемная скорость при восстановлении составляет 5000 нм HJ/M катализатора, ч. Максимальную концентрацию влаги при температуре 410-430 С поддерживают на уровне 0,8%, постепенно снижают ее до 0,4, при температуре 4.30-450 с - 0,5%, снижают до 0,2%. При температуре до концентрацию влаги в начале поддерживают 0,2% (максимально 0,3%), затем снижают до 0,03%. Продолжительность восстайовления составляет 50-55 ч. Результаты испытания активности (средние данные) приведены в табл. 1. В табл.2 приведены данные по испытанию различных партий катализатора.

П р и м е р 2. Катализатор промышленного типа СА-1Н, содержащий следующие компоненты, FeO 29-36, 60-68, 2-3, СаО 1,5-2,5, 0,5-0,8, VjOs-floO,5, MgO-до 0,5Z в количестве 3 м, загружают в реактор внеколонного восстановления.

Катапизатор восстанавливают водородом при тех же условиях, что и в первом примере.

Максимальную концентрацию влаги 0,8% поддерживают при температуре 400-420 0, постепенно снижают до 0,4% При температуре, 420-440 0 максимальное содержание было 0,5% и с нижа- . Лось до 0,2%. При температура .. концентрация влаги вначале поддерживалась 0,2 (максимально 0,3%), а затем снижалась до 0,03%.

Продолжительность восстановления составляет 45-50 ч.

Результаты испытания активности приведены в табл. 1.

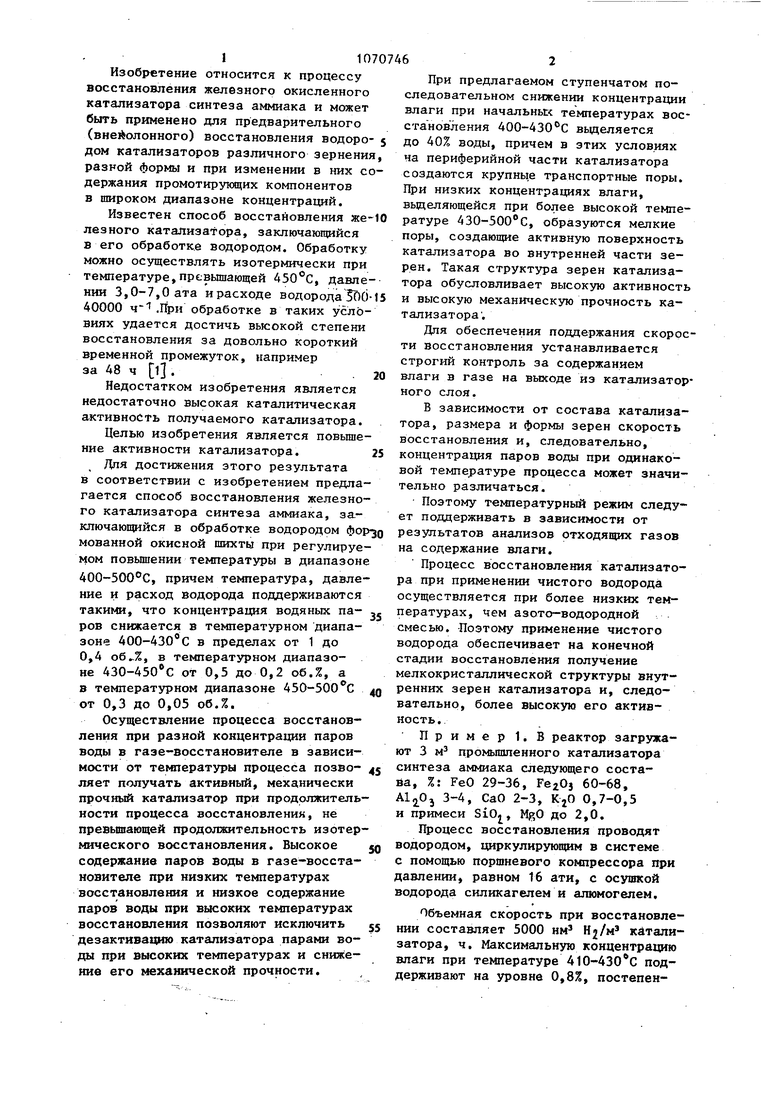

.В табл. 1 представлены сравнительные данные по продолжительности известных и предлагаемого способов восстановления железного катализатора степень восстановления и активность катализаторов, полученных по известному способу и предлагаемому.

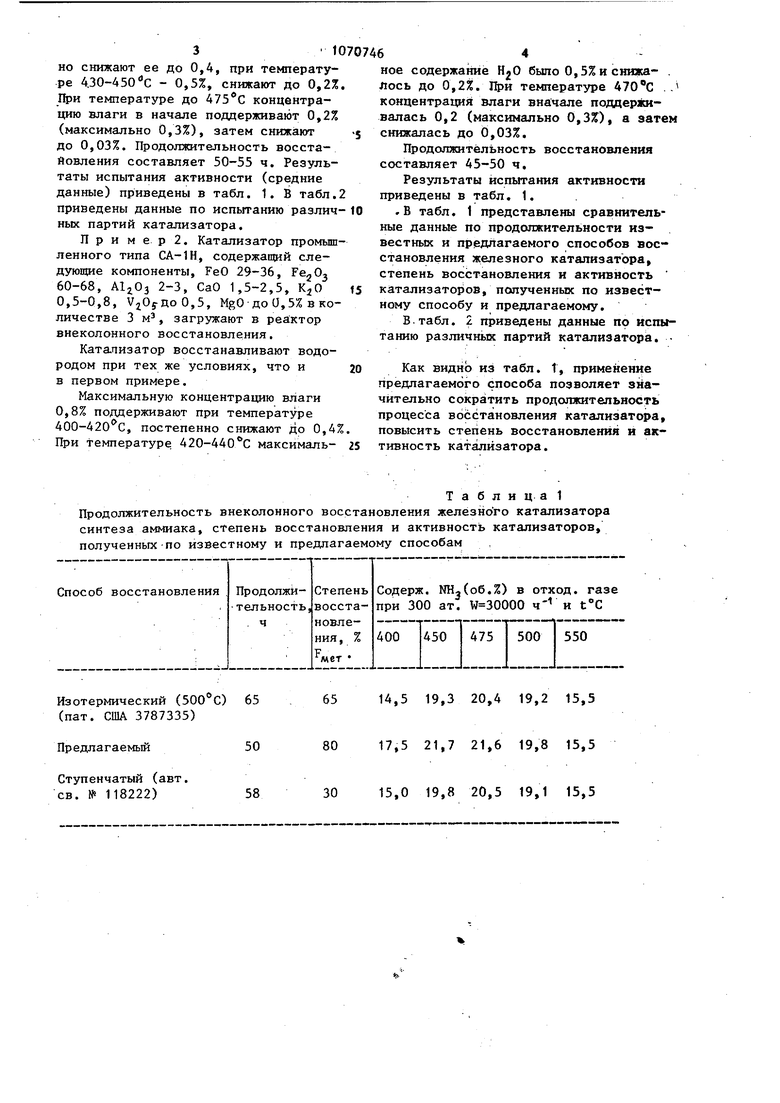

Б.табл. 2 приведены данные по испытанию различных партий катализатора.

Как видно из табл. 1, применение предлагаемого способа позволяет зЯачительно сократить продолжительность процесса восстановления катализатора, повысить степень восстановления и активность катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивации катализатора для синтеза аммиака | 1982 |

|

SU1077624A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 2004 |

|

RU2263538C1 |

| Способ восстановления катализатора для синтеза аммиака | 1987 |

|

SU1574262A1 |

| Способ пассивации восстановлен-НОгО жЕлЕзНОгО КАТАлизАТОРА дляСиНТЕзА АММиАКА | 1979 |

|

SU801876A1 |

| Способ пассивации восстановленного железного катализатора для синтеза аммиака | 1982 |

|

SU1091937A1 |

| Способ приготовления катализатора для синтеза аммиака | 1977 |

|

SU738663A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИМЕНЕНИЯ В РЕАКТОРЕ ФИШЕРА-ТРОПША | 2016 |

|

RU2721420C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АММИАКА ИЗ ВОДОРОДА И АЗОТА | 1999 |

|

RU2205687C2 |

| Магнитный фильтр | 1981 |

|

SU997741A1 |

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА СИНТЕЗА АММИАКА | 2004 |

|

RU2266788C1 |

СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОГО КАТАЛИЗАТОРА СИНТЕЗА АММИАКА %.,. , fa--. ii:f путем обработки водородом формован- ной окисной шихты при температуре не ниже , отличающийся тем, что, с целью получения катализатора, обладающего повышенной активностью, восстановление ведут при ступенчатом повышении температуры, причем в-температурном диапазоне 400430 С процесс ведут до снижения содержания влаги в отходящем газе от 0,5 до 0,2 об.%, вновь повышают температуру до 450-500 0 и процесс ведут до снижения содержания влаги в отходящем газе от 0,3 до 0,05 об.%. (Л

Продолжительность внеколонного восстановления железного катализатора синтеза аммиака, степень восстановления и активность катализаторов, полученных по известному и предлагаемому способам Изотермический () 65 65 (пат. ОША 3787335) 80 Предлагаемый Ступенчатый (авт. 30 св. № 118222)

Таблица1 14,5 19,3 20,4 19,2 15,5 17,5 21,7 21,6 19,8 15,5 15,0 19,8 20,5 19,1 15,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3787335, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-09-07—Публикация

1978-10-04—Подача