Изобретение относится к ирессформам для гидростатического прессования из порошковой массы керамических изделий.

Известна прессформа для гидростатического прессования керамических изделий, содержащая корпус, шаблон, резиновую оболочку и днище.

Предложенная прессформа позволяет изготовлять изделия с отверстием в боковой стенке и устранить поломки их по окончании прессования. Достигается это тем, что корпус ее выполнен с отверстием, в котором закреплен пустотелый стержень с установленным в нем с возможностью движения подпружиненным клапаном. Клапан имеет кронштейн с роликом, связанным со штоком гидроцилиндра.

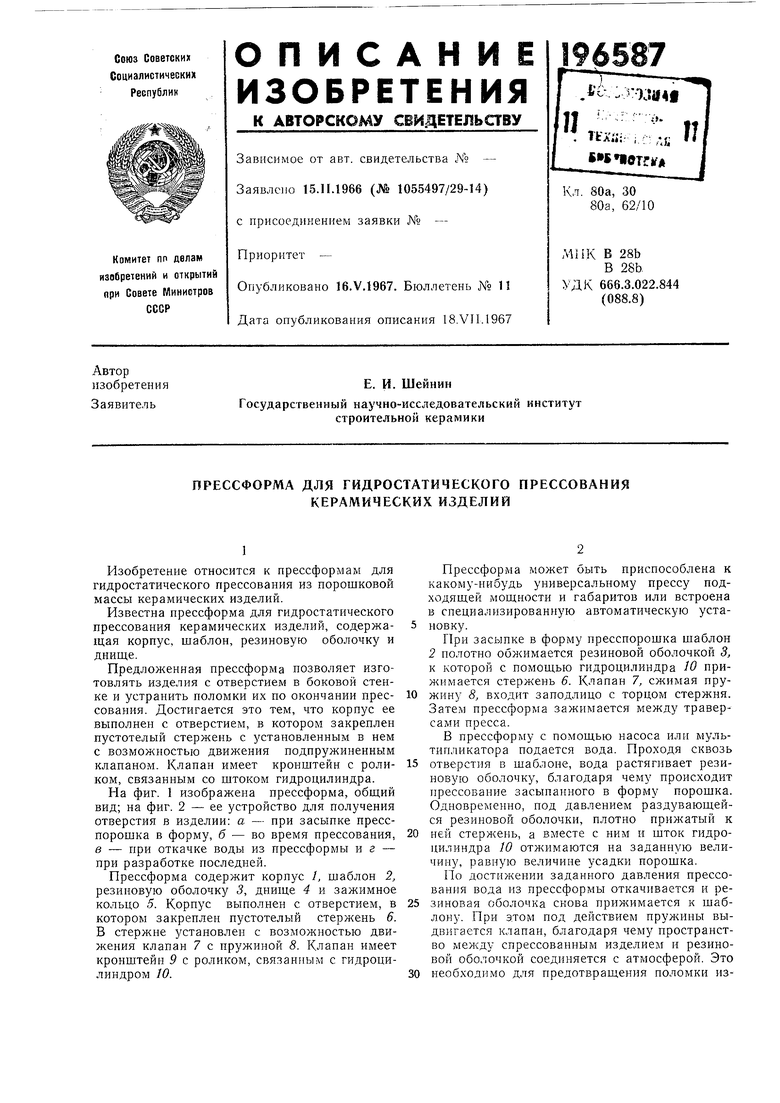

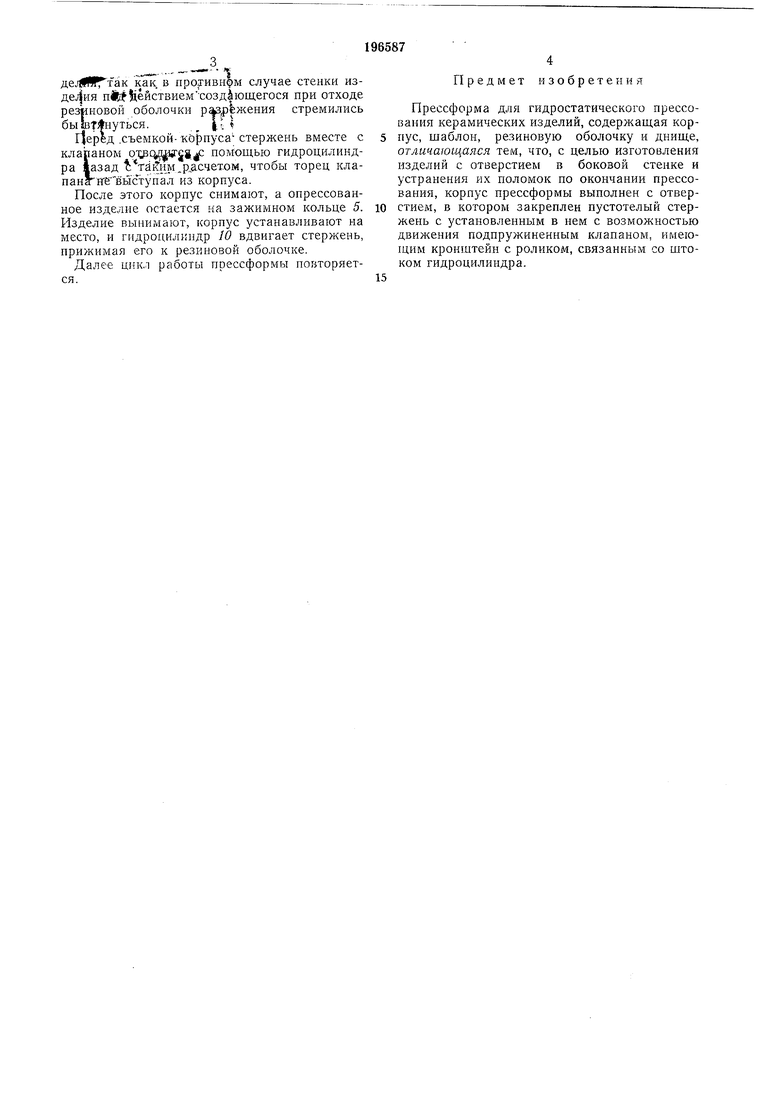

На фиг. 1 изображена прессформа, общий вид; на фиг. 2 - ее устройство для получения отверстия в изделии: а - при засыпке пресспорошка в форму, б - во время прессования, в - при откачке воды из прессформы иг - при разработке последней.

Прессформа содержит корпус /, шаблон 2, резиновую оболочку 3, днище 4 и зажимное кольцо 5. Корпус выполнен с отверстием, в котором закреплен пустотелый стержень 6. В стержне установлен с возможностью движения клапан 7 с пружиной 8. Клапан имеет кронштейн 9 с роликом, связанным с гидроцилиндром 10.

Прессформа может быть приспособлена к какому-нибудь универсальному прессу подходящей мощности и габаритов или встроена в специализированную автоматическую установку.

При засыпке в форму пресспорошка шаблон 2 полотно обжимается резиновой оболочкой 3, к которой с помощью гидроцилиндра Ю прижимается стержень 6. Клапан 7, сжимая пружину 8, входит заподлицо с торцом стержня. Затем прессформа зажимается между траверсами пресса.

В прессформу с помощью насоса или мультипликатора подается вода. Проходя сквозь

отверстия в шаблоне, вода растягивает резиновую оболочку, благодаря чему происходит прессование засыпанного в форму порошка. Одновременно, под давлением раздувающейся резиновой оболочки, плотно прижатый к

ней стержень, а вместе с ним и шток гидроцилиндра 10 отжимаются на заданную величину, равную величине усадки порошка.

По достижении заданного давления прессования вода из прессформы откачивается и резиновая оболочка снова прижимается к шаблону. При атом под действием пружины выдвигается клапан, благодаря чему пространство между спрессованным изделием и резиновой оболочкой соединяется с атмосферой. Это

как в прохивнфм случае стенки изде ия ni(if 1ействиемсозд|ющегося при отходе резиновой оболочки р рёжения стремились быавт нуться. 1

Г|еред .съемкой-корпусастержень вместе с клапаном от:рсщ1(гр помощью гидроцилиндра жазад .рдсчет.ом, чтобы торец клапанГкгё Б ь1с тупал из корпуса.

После этого корпус сиимают, а опрессованное изделие остается на зажимном кольце 5. Изделие вынимают, корпус устанавливают на место, и гидроцилиндр 10 вдвигает стержень, прижимая его к резиновой оболочке.

Далее цикл работы прессформы повторяется.

Предмет изобретения

Прессформа для гидростатического прессования керамических изделий, содержащая корпус, щаблон, резиновую оболочку и днище, отличающаяся тем, что, с целью изготовления изделий с отверстием в боковой стенке и устранения их поломок по окончании прессования, корпус прессформы выполнен с отверстием, в котором закреплен пустотелый стержень с установленным в нем с возможностью движения подпружиненным клапаном, имеющим кронштейн с роликом, связанным со штоком гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Пресс для формования пустотелого строительного кирпича | 1990 |

|

SU1763192A1 |

| Устройство для извлечения керамического стержня,изготовляемого на прессе | 1984 |

|

SU1219235A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФУРНИТУРЫ | 1967 |

|

SU196281A1 |

| Пресс-форма для изостатического прессования изделий из порошков | 1977 |

|

SU669562A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1965 |

|

SU169430A1 |

| Устройство для гидростатического прессования | 1982 |

|

SU1071431A1 |

| Прессформа для гидростатического прессования изделий из порошковых материалов | 1973 |

|

SU461847A1 |

| Гидравлический однопозиционный пресс одностороннего прессования | 1960 |

|

SU147120A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

Даты

1967-01-01—Публикация