Изобретение относится к промышленности сборного железобетона и может быть использовано при кассетном производстве призматических изделий из бетонных смесей путем длительного обжатия в процессе твердения.

Цель изобретения - повышение производительности установки и снижение трудоемкости изготовления изделий.

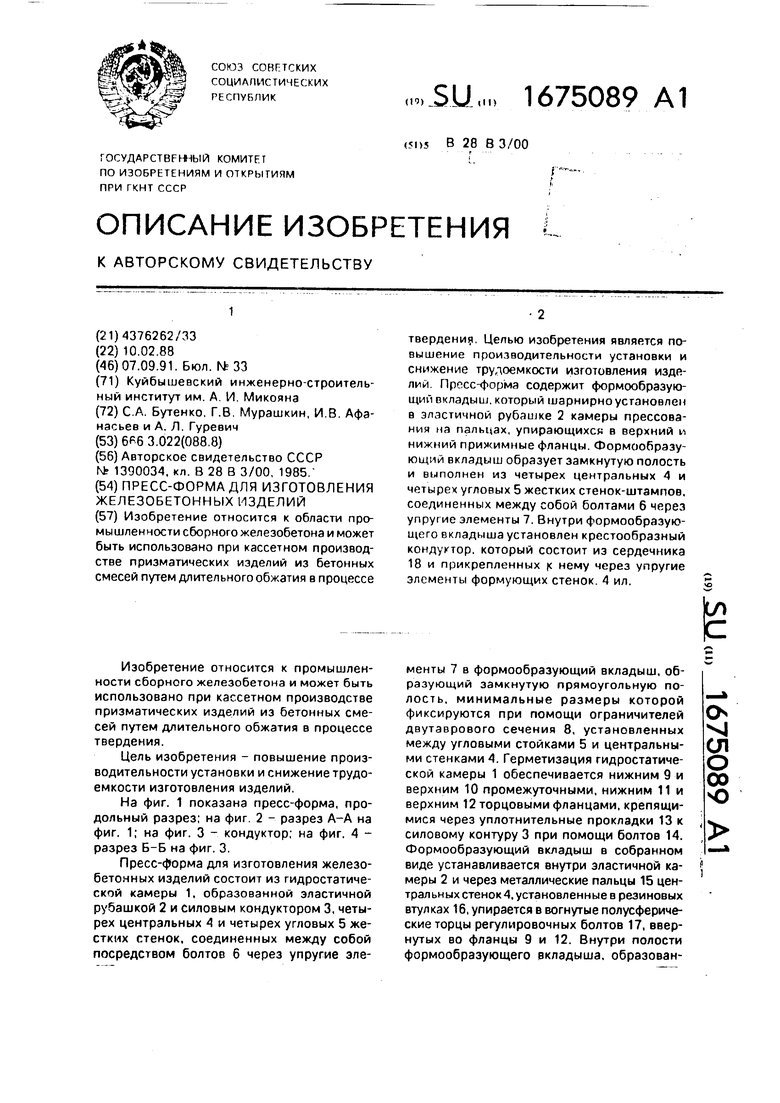

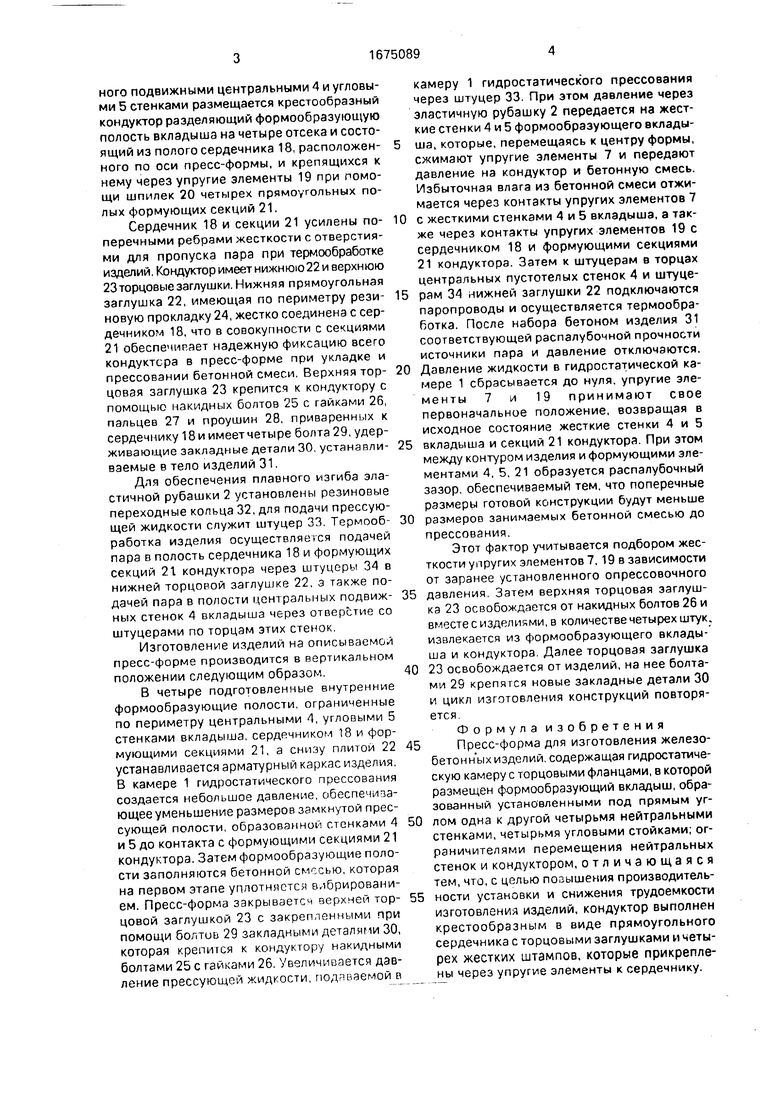

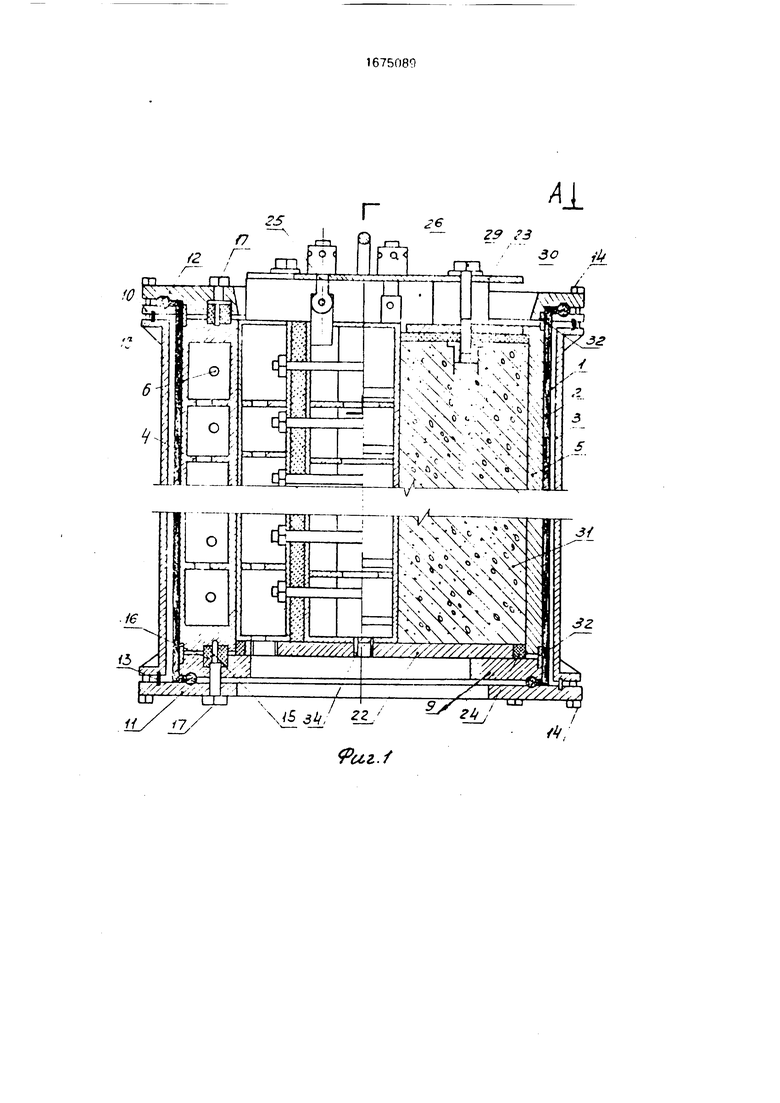

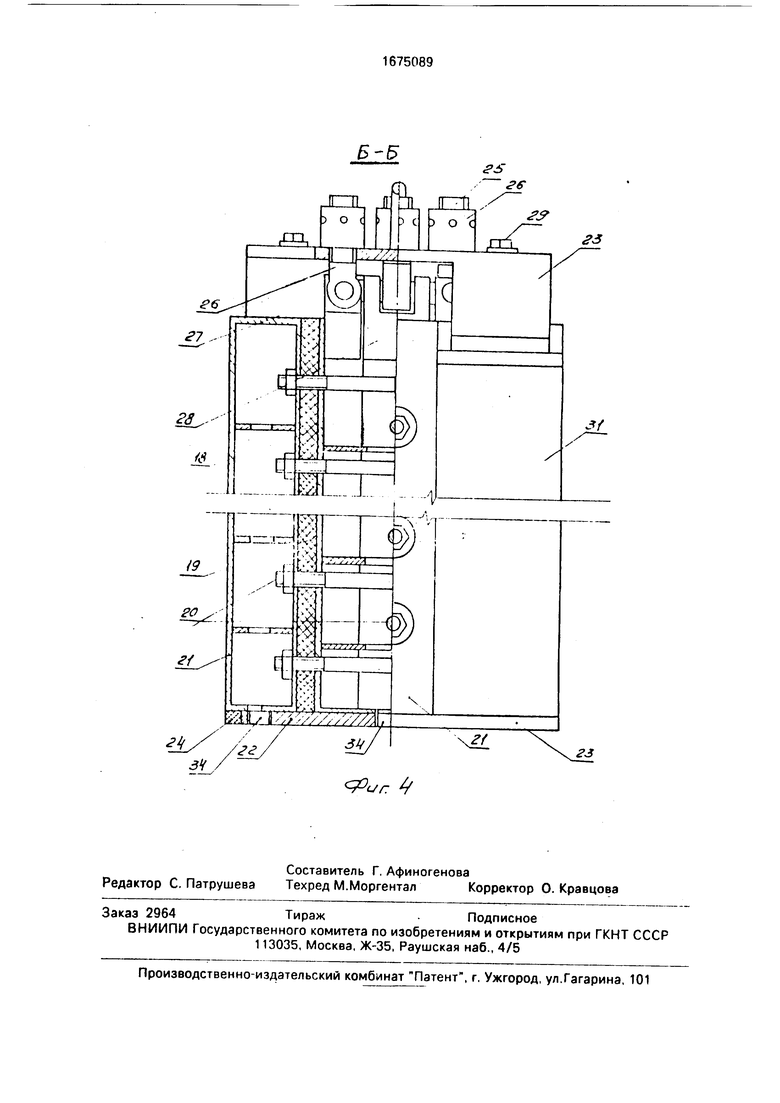

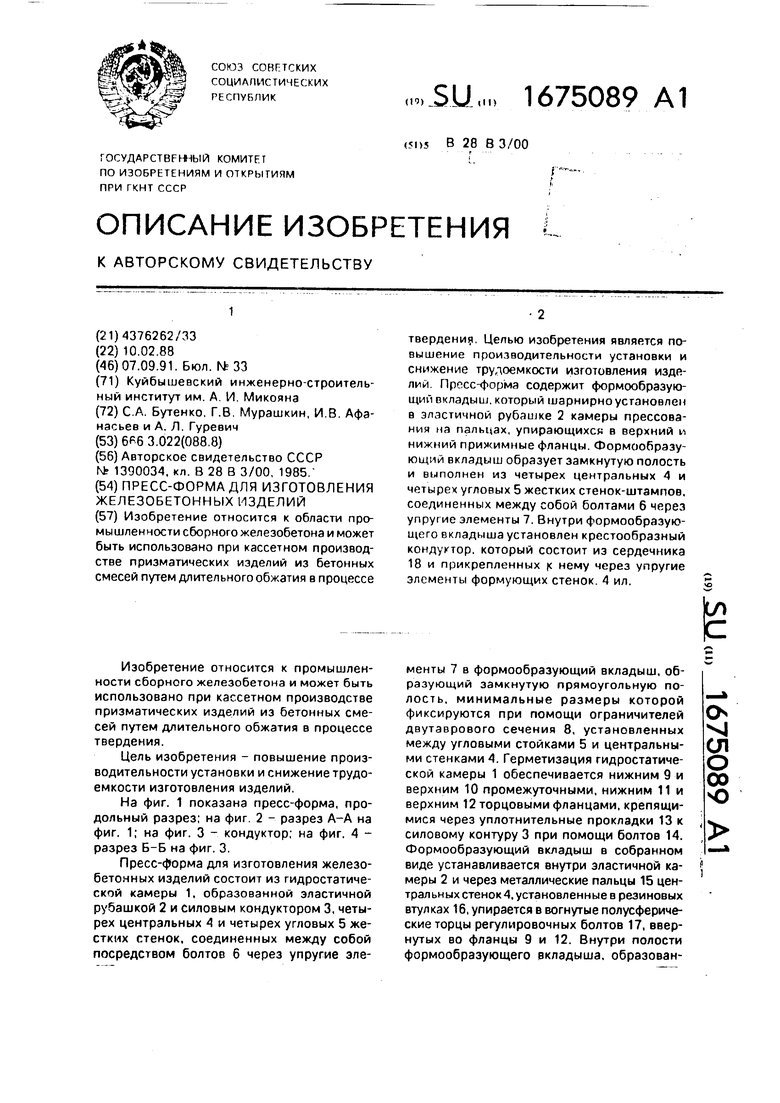

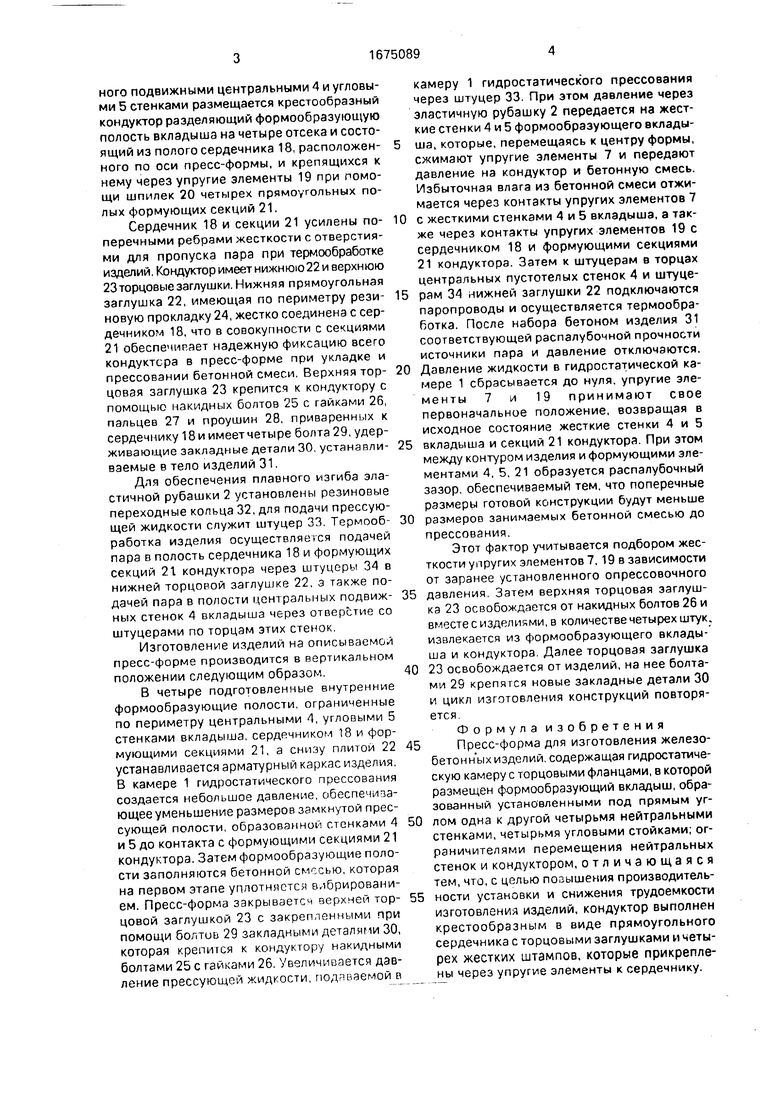

На фиг. 1 показана пресс-форма, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кондуктор; на фиг. 4 - разрез Б-Б на фиг. 3.

Пресс-форма для изготовления железобетонных изделий состоит из гидростатической камеры 1, образованной эластичной рубашкой 2 и силовым кондуктором 3, четырех центральных 4 и четырех угловых 5 жестких стенок, соединенных между собой посредством болтов 6 через упругие элементы 7 в формообразующий вкладыш, образующий замкнутую прямоугольную полость, минимальные размеры которой фиксируются при помощи ограничителей двутаврового сечения 8, установленных между угловыми стойками 5 и центральными стенками 4. Герметизация гидростатической камеры 1 обеспечивается нижним 9 и верхним 10 промежуточными, нижним 11 и верхним 12 торцовыми фланцами, крепящимися через уплотнительные прокладки 13 к силовому контуру 3 при помощи болтов 14. Формообразующий вкладыш в собранном виде устанавливается внутри эластичной камеры 2 и через металлические пальцы 15 центральных стенок 4, установленные в резиновых втулках 16, упирается в вогнутые полусферические торцы регулировочных болтов 17, ввернутых во фланцы 9 и 12. Внутри полости формообразующего вкладыша, образованOs VI СЛ О 00

О

ного подвижными центральными 4 и угловыми 5 стенками размещается крестообразный кондуктор разделяющий формообразующую полость вкладыша на четыре отсека и состоящий из полого сердечника 18,расположенного по оси пресс-формы, и крепящихся к нему через упругие элементы 19 при помощи шпилек 20 четырех прямоугольных полых формующих секций 21.

Сердечник 18 и секции 21 усилены поперечными ребрами жесткости с отверстиями для пропуска пара при термообработке изделий. Кондуктор имеет нижн юю 22 и верхи юю 23торцовые заглушки. Нижняя прямоугольная заглушка 22, имеющая по периметру резиновую прокладку 24, жестко соединена с сердечником 18, что в совокупности с секциями 21 обеспечигает надежную фиксацию всего кондуктсра в пресс-форме при укладке и прессовании бетонной смеси. Верхняя торцовая заглушка 23 крепится к кондуктору с помощью накидных болтов 25 с гайками 26, пальцев 27 и проушин 28, приваренных к сердечнику 18 и имеет четыре болта 29, удерживающие закладные детали 30, устанавливаемые в тело изделий 31.

Для обеспечения плавного изгиба эластичной рубашки 2 установлены резиновые переходные кольца 32, для подачи прессующей жидкости служит штуцер 33 Термообработка изделия осуществляется подачей пара в полость сердечника 18 и формующих секций 21 кондуктора через штуцеры 34 в нижней торцовой заглушке 22, а также подачей пара в полости центральных подвижных стенок 4 вкладыша через отверстие со штуцерами по торцам этих стенок.

Изготовление изделии на описываемой пресс-форме производится в вертикальном положении следующим образом.

В четыре подготовленные внутренние формообразующие полости, ограниченные по периметру центральными 4, угловыми 5 стенками вкладыша, сердечником 18 и формующими секциями 21, а снизу плитой 22 устанавливается арматурный каркас изделия. В камере 1 гидростатического прессования создается небольшое давление, обеспечивающее уменьшение размеров замкнутой прессующей полости, образованноп стенками 4 и 5 до контакта с формующими секциями 21 кондуктора. Затем формообразующие полости заполняются бетонной смесью, которая на первом этапе уплотняется вибрированием. Пресс-форма закрываетсч верхней торцовой заглушкой 23 с закрепленными при помощи болтиь 29 закладными деталями 30, которая крепится к кондуктору накидными болтами 25 с гайками 26. Увеличивается давление прессующей жидкости, подаваемой в

камеру 1 гидростатического прессования через штуцер 33. При этом давление через эластичную рубашку 2 передается на жесткие стенки 4 и 5 формообразующего вкладыша, которые, перемещаясь к центру формы, сжимают упругие элементы 7 и передают давление на кондуктор и бетонную смесь. Избыточная влага из бетонной смеси отжимается через контакты упругих элементов 7

0 с жесткими стенками 4 и 5 вкладыша, а также через контакты упругих элементов 19 с сердечником 18 и формующими секциями 21 кондуктора. Затем к штуцерам в торцах центральных пустотелых стенок 4 и штуце5 рам 34 нижней заглушки 22 подключаются паропроводы и осуществляется термообработка. После набора бетоном изделия 31 соответствующей распалубочной прочности источники пара и давление отключаются.

0 Давление жидкости в гидростатической камере 1 сбрасывается до нуля, упругие элементы 7 и 19 принимают свое первоначальное положение, возвращая в исходное состояние жесткие стенки 4 и 5

5 вкладыша и секций 21 кондуктора. При этом между контуром изделия и формующими элементами 4, 5. 21 образуется распалубочный зазор, обеспечиваемый тем, что поперечные размеры готовой конструкции будут меньше

0 размеров занимаемых бетонной смесью до прессования.

Этот фактор учитывается подбором жесткости упругих элементов 7,19 в зависимости от заранее установленного опрессовочного

5 давления Затем верхняя торцовая заглушка 23 освобождается от накидных болтов 26 и вместе с изделиями, в количестве четырех штук. извлекается из формообразующего вкладыша и кондуктора Далее торцовая заглушка

0 23 освобождается от изделий, на нее болтами 29 крепятся новые закладные детали 30 и цикл изготовления конструкций повторяется

Формула изобретения

5Пресс-форма для изготовления железобетонных изделий, содержащая гидростатическую камеру с торцовыми фланцами, в которой размещен формообразующий вкладыш, образованный установленными под прямым уг0 лом одна к другой четырьмя нейтральными стенками, четырьмя угловыми стойками; ограничителями перемещения нейтральных стенок и кондуктором, отличающаяся тем, что, с целью повышения производитель5 ности установки и снижения трудоемкости изготовления изделий, кондуктор выполнен крестообразным в виде прямоугольного сердечника с торцовыми заглушками и четырех жестких штампов, которые прикреплены через упругие элементы к сердечнику.

с-. со с;

1Л

г- Ю

V.

±..т33

31

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления железобетонных изделий | 1985 |

|

SU1390034A1 |

| Пресс-форма для изготовления железобетонных изделий | 1990 |

|

SU1805043A1 |

| Пресс-форма для изготовления изделий из бетонных смесей | 1990 |

|

SU1791120A1 |

| Прессформа для изготовлениябЕТОННыХ и жЕлЕзОбЕТОННыХ издЕлий | 1978 |

|

SU799945A1 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

| Пресс-форма для изготовления бетонных и железобетонных криволинейных элементов | 1986 |

|

SU1433805A1 |

| Пресс-форма для изготовления изделий из бетонных смесей | 1987 |

|

SU1502321A2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2016 |

|

RU2633932C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И МЕХАНИЗМ БОКОВОГО ОБЖАТИЯ | 2004 |

|

RU2274547C2 |

| Устройство для группового изготовления линейных бетонных и железобетонных изделий | 1990 |

|

SU1749037A1 |

Изобретение относится к области промышленности сборного железобетона и может быть использовано при кассетном производстве призматических изделий из бетонных смесей путем длительного обжатия в процессе твердения. Целью изобретения является повышение производительности установки и снижение трудоемкости изготовления изделий. Пресс-форма содержит формообразующий вкладыш, который шарнирно установлен в эластичной рубашке 2 камеры прессования на пальцах, упирающихся в верхний и нижний прижимные фланцы. Формообразующий вкладыш образует замкнутую полость и выполнен из четырех центральных 4 и четырех угловых 5 жестких стенок-штампов, соединенных между собой болтами 6 через упругие элементы 7. Внутри формообразующего вкладыша установлен крестообразный кондуктор, который состоит из сердечника 18 и прикрепленных к нему через упругие элементы формующих стенок. 4 ил. 6

U/22j 2

Ра.г 3

2$

| Пресс-форма для изготовления железобетонных изделий | 1985 |

|

SU1390034A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-09-07—Публикация

1988-02-10—Подача