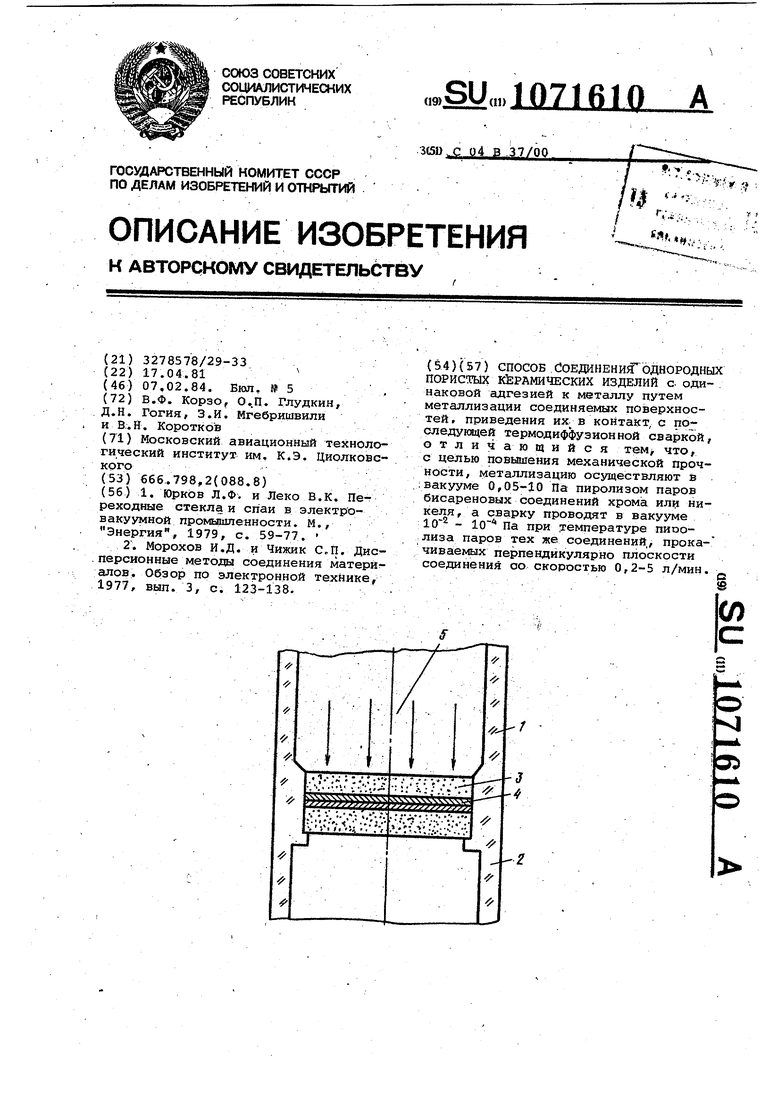

Изобретение относится к технологии соединения и сборки узлов и изд лий электронной техники, выполненны из керамических пористых материалов с одинаковой адгезие,й н металлу, и может быть использовано при .изготовлении корпусов микросхем, блоко и функциональных узлов, содержащих места соедине-ния пористой керамики с керамикой или с металлом. Известен способ соединения керамики; с керамикой или металлом,заклю чающийся в термокомпрессионной свар ке или спаивании разнородных материалов друг с другом L11. Недостатком такого способа являе ся невозможность соединения пористы изделий из непроводящей тугоплавкой керамики друг с. другом/ Наиболее близким к изобретению является способ соединения пористы однородных керамических материалов заключающийся в термодиффузирнной сварке металлизированных поверхнос тей с применением промежуточных высокодисперсных порошков в качест ве связующего С21. Недостатком известного способа является низкая механическая прочность соединения из-за наличия неплотного контакта дисперсного порош ка с пористыми изделиями и больших механических напряжений в переходн :слое ( 0,1-5-кг/см2-), Цель изобретения - повышение ме ханической прочности соединения од родных пористых керамических издел Поставленная цель достигается тем, что согласно способу соединения -однородных пористых керамических изделий с одинаковой адгёзие-й к металлу путем металлизации соединяемых поверхностей, приведения и в контакт с последующей тёрмодиффузионной сваркой мет&ллизацию осуществляют в вакууме 0,05-10 Па пиролизом паров бисареновых соединений хрома или никеля, а сварку проводят в вакууме 1СГ -10 Па при температуре пироли-за паров тех же соединений г прокачиваемых перпендикулярно плоскости соединения со скоростью 0,2-5 л/2.дан. Способ осуществляют следующим образом. Заготовки, в качестве которых используют соединяемые изделия из одинаковых пористых материалов или материалов с одинаковой адгезией. пористой керамики к металлу, помещают в откачиваемый объем реактора так, чтобы соединяемая поверхность изделия была обращена к зоне контак тирования с парами металлорганического соединения. После отжига и десорбции остаточных газов со стенок пор изделий в реакционную камеру напускают пары разлагаемого металлорганического соединения и нагревают изделия -до температуры пиролиза паров соединения на поверхности изделия, которая служит каталитическим разделом фаз. В результате приповерхностный слой керамики покрывается слоем осаждаемого металла. Толщина этого слоя регулируется температурой нагрева изделий, скорос тью напуска паров реактива и зависит от материала изделия и его абсорбционной спос.обности. Затем металлизированные изделия накладывают соединяемыми плоскостями друг на друга, прогревают их в объеме реактора до температуры начала., пиролиза соответствующего реактива и пропускают сквозной поток этого реактива через соединяемые изделия до тех пор, пока на стенках пор в зоне шва не осадится сплошной слой связывающего металла. На чертеже показана принципиальная схема технологического процесса на заключительной стадии. Схема включает стенку 1 реактора вертикального проточного типа., упоры 2 в виде приливов, на которых крепятся изделия, соединяемые изделия 3, металлизированную поверхность 4 изделий, поток паров реактива 5. В зависимости от длительности процесса можно, достичь частичного или полного зарастания пор в керамике в области соединения. Каталитическая активность поверхности металла и керамики может существенно отличаться поэтому, подбирая температуру нача.ла пиролиза, можно создать такие условия, при KOTOJMX пиролитическая реакция разложения будет осуществлятьсятолько на поверхности, металла, но не на поверх- ности керамики,;. С другой стороны, процесс осаждения металла на тот же металл всегда происходит при более низкой температуре, чем при нанесении металла на диэлектрик, из которого выполнена керамика. .Поэтому удается реализовать режим селективного осаждения соединяемого металла только на металлизированных участках . керамики. Выбор типа исходных реагентов и указанных режилюв обусловлен тем, чтр металлы хром и никель обладают высокой адгезией, коррозионной стойкостью и механической прочностью поэтому -их удобно использовать в качестве соединяющего демпфирующего слоя при стыковке различных материалов. С другой стороны, бисареновые соединения этих металлов легко синтезируются и очищаются от примесей, обладая одновременно низкой температурой пиролиза и высокой летучестью паров. При-величине рабочего вакуума выше 0,05 Па скорость осаждения пленки Металла становится настолько низкой, что процессы десорбции становятся (Преобладающими и механическая ПРОЧНОСТЬ соединительного шва падает. Наоборот при вакууме ниже 10 Па паровая фаза над поверхностью металла становится пересыщенной и вместо зеркального однородного покрытия из металла на поверхность соединяемой деталиосаждается по рошок а самого соединительного шва не образуется.

Прогрев в вакууме, обеспечиваю-, щий десорбцию остаточных продуктов разложения, целесообразно для соединений хрома и никеляПРОВОДИТЬ в диапазоне давлений 10 -Ю- Па при температуре пиролиза соответствующего бисаренового соединечия. При меньшей температуре остаточные углеводородные радикалы, образующие ся при пиролизе, не подвергаются полной десорбции и могут внедряться в металлизацию, ухудшая качество соединительного шва. При большей температуре происходит нежелательный перегрев соединительного металла и ухудшение его механических свойств. При вакууме выше Ю Па необходимо использовать безмасляныё насосы, что существенно удорожает и усложняет техпроцесс соединения деталей, а при вакууме ниже 10 Па разрежение недостаточно для качественной откачки продуктов десорбции.

Скорость прокачки бисаренового соединения через область шва также влияет на механическую прочность соединения. При скорости ниже О,2 л/мин пары движутся в области микропор с такой малой скоростьй, что происходит преимущественно осаждение в передней области шва на входе паров реагента, тогда как фронт задней (или нижней в случае вертикального процесса}- части шва оказывается обедненным соединительным металлом. Это приводит к паёнию механической прочности соеинительного шва. При скорости ыше 5 л/мин происхрдит забивание икропор .продуктами неполного разожения реагента и полного формирования соединительного шва не происодит. Указанные диапазоны измене- . ия основных технологических параметров относятся к бисареновым соединениям хрома и никеля. Температура пиролиза и соответственно отжига определяется типом исходного соединения.

5 Пористый слой переходного соединяющего металла служит своеобразным демпфером, что повьЕиает механическую прочность соединения.. Б то же время наращивание одного и того 0 же металла обеспечивает устранение внутренних механических напряжений из-за различия в ТКЛР. Наличие пористости повышает сцепление металла с керамикой и обеспечивает надеж5 ный и механически прочный контакт двух соединяемых керамических изделий. Преимуществами предлагаемого способа являются низкая технологическая температура соединения,.

Q высокая механическая прочность и . отсутствие внутренних напряжений, в области соединительного шва,

П р и ме р. В качестве заготовки используют пористую алундовую

5 керамику, размер пор (н) до 100 мкм, пористость (а) 45%. Реагент - бис|бензолникель, процесс металлизации происходит в вакууме Р 0,02 Па при Температуре поверхности изделий Т , толщина пленки никеля

0 d 12 мкм, глубина проникновения металлизации- в керамику n 350 мкм. Скорость осаждения металлизации V(i 0,45 мкм/мин. Металлизированные заготовки прогревают в вакууме

5 р 10 Па в течение г 15 мин при 345 С, а затем снижают температуру изделий до и проводят пиролитическое наращивание никеля при скорости прокачки паров У

0 -0,8 л/мин. Скорость осаждения никеля

при соединении Vj 2,5 мкм/мин, толщина соединительного слоя f| 30 мкм, предел механической прочности к 345 кгс/см,

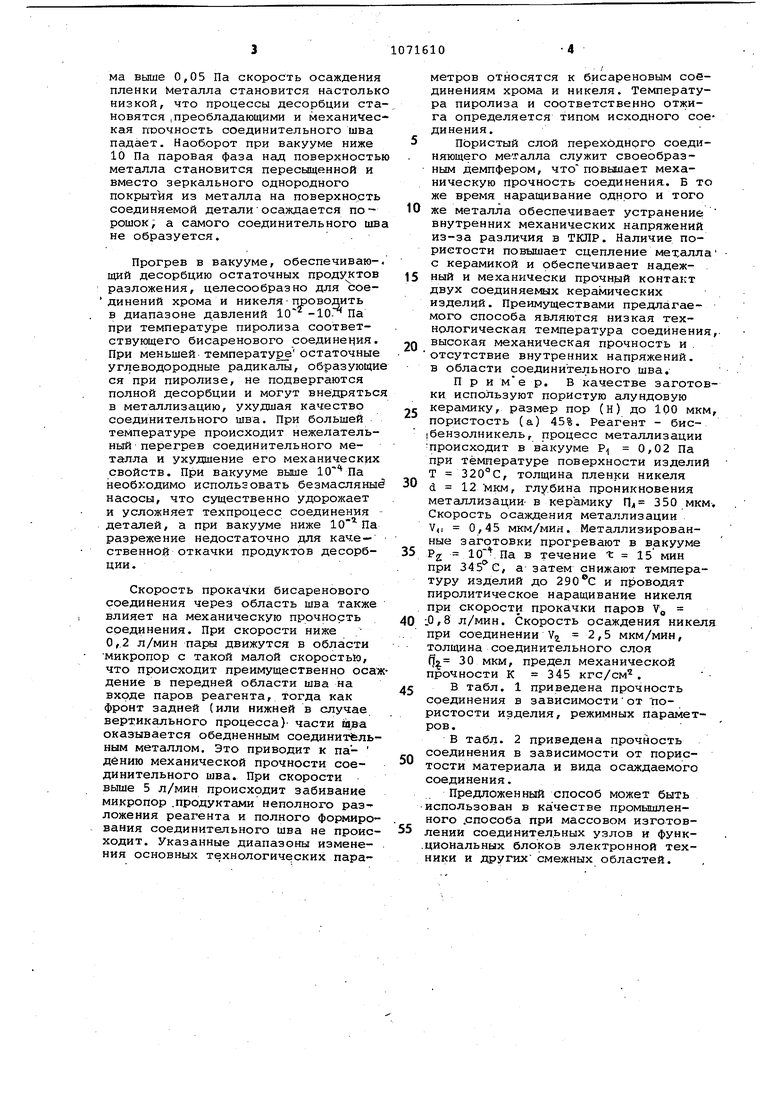

5 В табл, 1 приведена прочность соединения в зависимости от пористости изделия, режимных параметров,

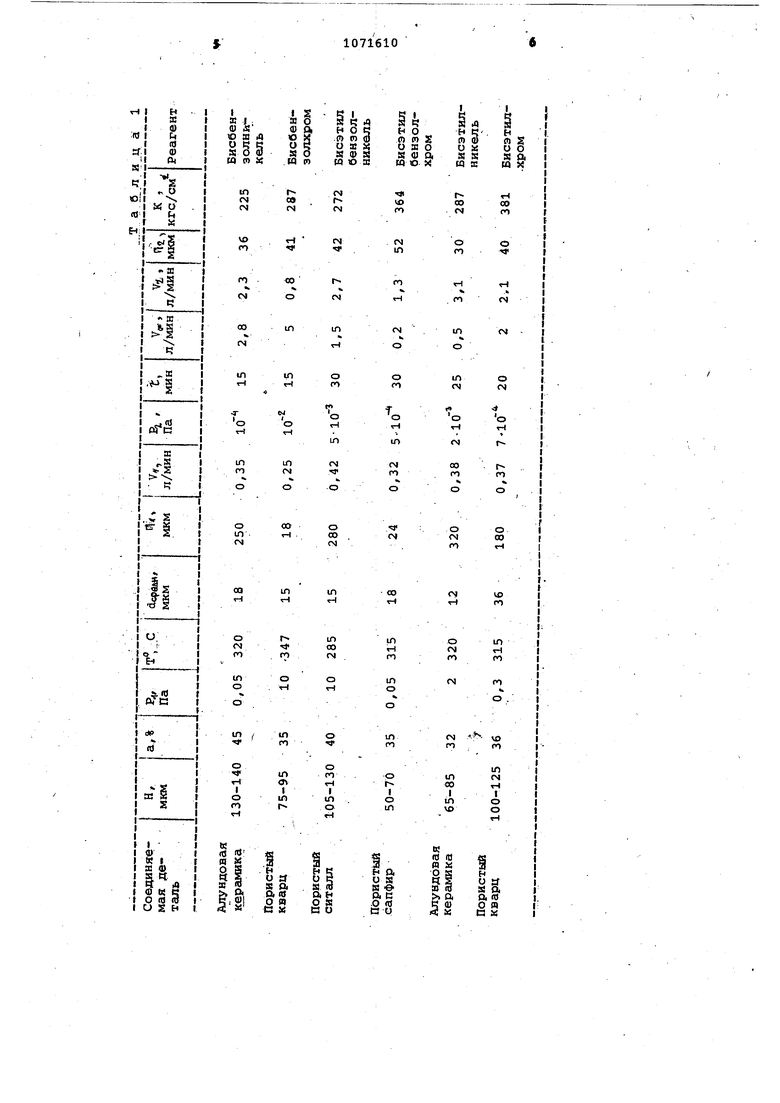

В табл. 2 приведена прочность - соединения в зависимости от порис тости материала и вида осаждаемого соединения.

Предложенный способ может быть использован в качестве промышленного .способа при массовом изготов5 лении соединительных узлов и функ.циональных блоков электронной техники и других смежных областей.

Соединительньй

Соединение металл

Железо

оксалатное (10-12)

Железо карбонильное (12-15)

Т а 6 л.и Ц а 2

Пористость., Размер I Прочность на, % I пор,мкм I изгиб, кг/см

105-130

36

:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения пористых керамических материалов | 1981 |

|

SU1071611A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПОРОШКОВ И ПОДЛОЖЕК | 1998 |

|

RU2149217C1 |

| МАТРИЦА НЕЙТРАЛИЗАТОРА ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2179881C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

| Способ неповреждающего поверхностного монтажа кристаллов кремния и кристаллов типа А3В5 методом использования СВС-фольги, нанесенной в форме металлизирующего многослойного наноструктурированного покрытия на поверхности этих кристаллов | 2020 |

|

RU2753171C1 |

| Способ металлизации керамики | 1990 |

|

SU1756311A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАН И ЕГО СПЛАВЫ | 2003 |

|

RU2251589C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

СПОСОБ СОЕДИНЕНИ$Г ОДНОРОДНЫХ ПОРИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ОДИ-. наковой адгезией к металлу путем металлизации соединяемых поверхностей . приведения их в контакт, с поел едукмдей термодиффуэионной сваркой, отличающийся тем что, с целью повышения механической прочности, металлизацию осуществляют в :вакууме 0,05-10 Па пиролизом паров бисареновых соединений хрома или никеля, а сварку проводят в вакууме Ю - Па при емпературе пиоолиза паров тех же соединений,, прокачиваеюлх перпендикулярно плоскости соединения со скоростью 0,2-5 л/мин. (Л а

Прочность на разрыв 230-230 кГ/см Прочность на разрыв 260-270 кг/см .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Юрков Л.Ф и Леко В.К | |||

| Переходные стекла и спаи в электровакуумной промьштенности | |||

| М., Энергия, 1979, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Морохов И.Д | |||

| и Чижик С.П | |||

| Дисперсионные методы соединения матери алов | |||

| Обзор по электронной технике, 1977, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-07—Публикация

1981-04-17—Подача