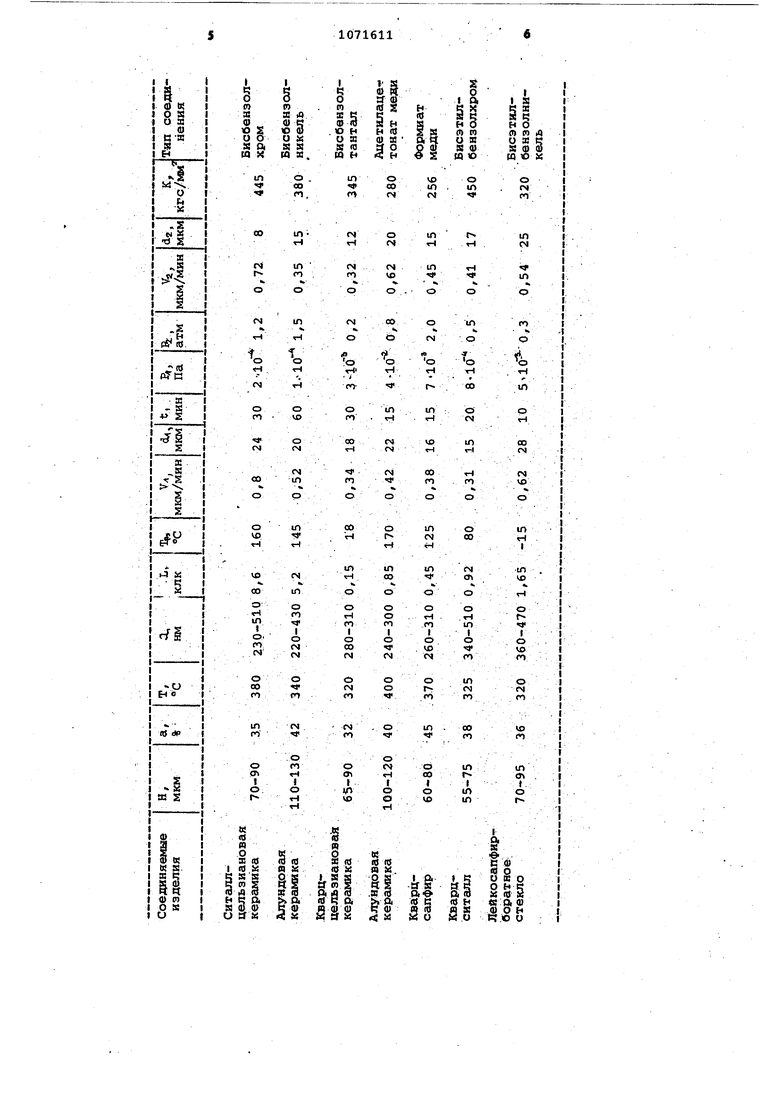

Изобретение относится к технологии соединения пористых керамических изделий, выполненных из различных материалов и обладающих различными адгезионными свойствами, и может быть использовано при изготовле НИИ блоков, узлов, корпусов для раз личных изделий электронной техники. Известен способ соединения разно родных металлических и керамических изделий через промежуточный слой свариваемого металла С13. Недостатком такого способа яв- j ляется невозможность сварки пористЕл керамических изделий из-за низкой механической прочности сварного шва Известен другой способ соединени пористых керамических и металлических изделий на ультрадисперсной осНаиболее близким к предлагаемому является способ соединения пористых керамических разнородных материалов путем термодиффузионной сварки металлизированных поверхностей под давлением С21. . Недостатком этого, способа являет ся низкая механическая прочность получаемых: соединений из-за наличия неплотного контакта дисперсного порошка металла с порисоой керамикой и больших внутренних напряжеНИИ в соединительном шве (0,1 5 кг/см). Цель изобретения --повышение механической прочности при соединении Материалов с разной адгезией к металлу. . . Поставленная цель достихается тем, что согласно способу соединени пористых керамических материалов пу тем металлизации соединяемых поверх костей, приведения их в контакт с. последующей термодиффузионной сваркой перед металлизацией поверхность материала с низкой адгезией нагревают ИК-излучением до 320-400С,зат осуществляют ее металлизацию разлож нием паров бисареновых соединений элемента, выбранного из группы, сод жащей медь, никель, тантал, хром,, при одновременном воздействии УФ-из лучения с длиной волны 220-510 им и интенсивностью 150 - 8,6-10 лк, нагревают в вакууме до полной десорбции остаточных продуктов пироЛИЗа и после приведения в контакт с материалом с высокой адгезией к металлу со стороны последнего в направлении, перпендикулярном плоскости соединения, нагнетают поток паров тех же соединений под избыточным давлением 0,2-2 атм, пропуская ток через слой металлизации до разогрева соединяемых поверхностей пиролиза. Способ осуществляют следующим образом. Заготовки из разнородных пориотых керамических материалов загружают в откачиваемый реактор и отжигают до полной десорбции паров загрязнений со стенок пор. Затем металлизируют поверхность заготовок с низкой адгезией. Для этого ее облуг чают мощным ИК-иэлу чением, нагревая до температуры начала пиролиза паров разлагаемых соединений, после чего облучают потоком широкополосного УФ-излучения низкой интенсивности и напускают пары реагента. В качестве реагента используют бисареновые соединения тантала, меди, хрома или никеля, обладающие высокой упругостью паров, низкой температурой возгонки и хорошей летучестью. В зависимости от типа соединения собственная частота резонансного распада его молекулы на металл и углеводородный остаток может изменяться, но для бисареновых соединений лежит в диапазоне длин волн 220-510 нм. С . помощью ИК-облучения осуществляется пиролитическая стадия распада соединений, а при УФ-обдучении происходит активация поверхности изделия и его адгезия к материалу растущей пленки металла резко возрастает. В целом, УФ-активация позволяет проводить металлизацию поверхности плохо адгезирующего материала при температуре, пиролиза хорошо адгезирующего материала и действует как эффективный катализатор. Без УФ-актйвации адгезия соединительного слоя в паре материалов с различной адгезией, связующего металла весьма низкая, а механическая прочность соединения недостаточна для надеж-. ного соединения деталей. После металлизации проводят дегазацию остаточных продуктов разложения до их полной десорбции coi стенок пор. Для этого издел я прогревают в вакууме при температуре пиролиза, а затем на металлизированную поверхность изделия с низкой адгезией устанавливают соединяемое изделие с высокой адгезией и под избыточным дав тением 0,2-г2 атм нагнетают сквозной поток паров реагента. Пропускают электричедкий ток через слой металлизации, добиваясь полного разогрева соединяемых поверхностей до температуры пиролиза, и осаждают металл на стенки пор соединяемых изделий до полного или частичного смыкания пор. Выбор перечисленных значений тех-, нологических параметров режима получения соединительного шва обусловлен следующими соображениями. В качестве заготовок используются пористые керамические изделия, адгезионная способность или коэффициент адгезии которых различается более чем в 2 раза. При меньших значениях это разницы УФ-активация, проводимая при одной и той же температуре пиро лиза, становится избыточной и для достижения цели необходимо снижать температуру йанесения металла на материал с высокой адгезией, чтобы уравнять скорости роста при металли зЪции шва, а это технически не осуществимо при контактировании двух материалов. Пиролиз бисареновых соединений проводят при 320-400С. При меньших температурах разложения соед инения не происходит и металлизация не осу ществляется, при больших температурах металл в порах загрязняется и быточным углеродом и металл соедини тельного шва, к.арбидизируясь, стано вится хрупким и ломким. Активация металла изделия с низкой адгезией осуществляется УФ-излу чением с длиной волны 220-510 нм и интенсивностью 0,15-8,6 клк. Вне ук |занных пределов длин волн не.происходит накачка энергией оптических квантов молекул реагента и резонанс |Ный распад соединения отсутствует, металл не осаждается в порах керамики. При интенсивности ниже 0,15 кл разложения не происходит из-за потерь света при рассеянии в паровой фазе. Наоборот, при чрезмерно высокой интенсивности выше 8,6 клк Начи нается карбидизация осаждаемого металла. Избыточное давление над соединительным швом обеспечивает эффективное проникновение металла в область шва. При резистивном нагреве области соединения осаждение в первую оче редь происходит на металлизированном изделии при температуре пиролиза. Однако из-за его низкой адгезии значительная часть продуктов распада устремляется к второму соединяемому изделий, т.е. задерживается в нагретых до той же температуры парах изде ЛИЯ свысокой адгезией. При избыточном перепаде давления ниже 0,2 атм этот процесс становится малоэффективным и прокачка паров недостаточна для их проникновения в, глубь соединяемого из.делия. Наоборот, при избыточном перепаде дaвлe ия выше 2 атм происходит интецсивный вынос продуктов распада из зоны осаждения и соединительный шов перестает формироваться. Соблюдение иэотермичности поверхностей соединяемых деталей необходимо для получения ненапряженных соединительных швов, а равенство температуры.нагрева температуре пиролиза обеспечивает наиболее т олный распад паров реагента в порах изделий.. Способ обеспечивает получение соединительного шва с использованием только одной металлизации и хорошо согласованным температурным коэффициентом линейного расширения при высокой механической прочности на разрыв и изгиб. Ниже даны примеры практической реализации рредложенного способа соединения разнородных пористых керамических изделий, f ., Технологические параметры процесса соединения керамических изделий представлены в таблице. (Н - размеры пор в заготовках;.а - пористость, Т - TeMnepatypa нагрева или пиролиз.аг .Л- длина волны активирующего УФ-излучения;. L - интенсивность УФ-излучения; Тр - температура нагрева реагента; V - скорость осаждения металла на стенках пор изделия с низкой адгезией; d - толщина металлизации на стенках пор изделия с низкой адгезией; t - время отжига в вакууме; Р, - величина рабочего вакуума, при отжиге; Р2. - избыточное давление; Vj - скорость осаждения соединительного металла;-, толщина соединительной металлизации; К - предел механической прочности на разрыв). Предложенный получение более 71071611В способ обеспечивает соединения-разнородной пористой высокой прочности керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения однородных пористых керамических изделий | 1981 |

|

SU1071610A1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2415822C2 |

| МАТРИЦА НЕЙТРАЛИЗАТОРА ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2179881C1 |

| СПОСОБ РЕМОНТА РАБОЧЕГО ДИСКА ШАРОВОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2006357C1 |

| Способ металлизации порошков | 1977 |

|

SU633669A1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| Способ изготовления датчикадАВлЕНия | 1978 |

|

SU801119A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034890C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

:СПОСОБ СОЕДИНЕНИЯ ПОРИСдаХ, КЕРАМИЧЕСКИХ МАТЕРИАЛОВ путем метал лизации соединяемых поверхностей, приведения их в контакт с пйследуюЫей термодиффузионной сваркой, о т л и-ч а ю щ и и с я тем, что, с .. целью повышения механической прочности при тзоединении материалов с разной адгезией к металлу, перед Металлизацией поверхность материала с низкой адгезией нагревают ПК-излучением до 320-400°С, затемосуществляют ее металлизацию ра.зложением паров бисареновых соединений элемента, выбранного из группы, содержащей медь, никель, тантал, хром, при одновременном воздействии. УФ-йзлучения с длиной волны 220 510 нм и интенсивностью 150-8,6-10 лк, нагревают в вакууМе до полной десорбции .остаточных продуктов пиролиза и после приведения в контакт § с материалом с высокой адгезией к металлу со стороны последнего в W направлении, перпендикулярном плоскости соединения, нагнетают поток . с паров тех же соединений под избыточным давлением 0,2-2 атм, П1 опуская ток через слой металлизации до разогрева соединяемых поверхностей пи- . ролиза. . о:

| i | |||

| Юрков Л.Ф | |||

| Леко В.К | |||

| / Переходные стекла и спаи в электровакуумной промышленности | |||

| М., Энергия / 1979, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Морохов И.Д, и Чижик С,П, ; , Дисперсионные методы соединения материалов | |||

| Обзор по электронной технике, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1984-02-07—Публикация

1981-04-17—Подача