О) 01

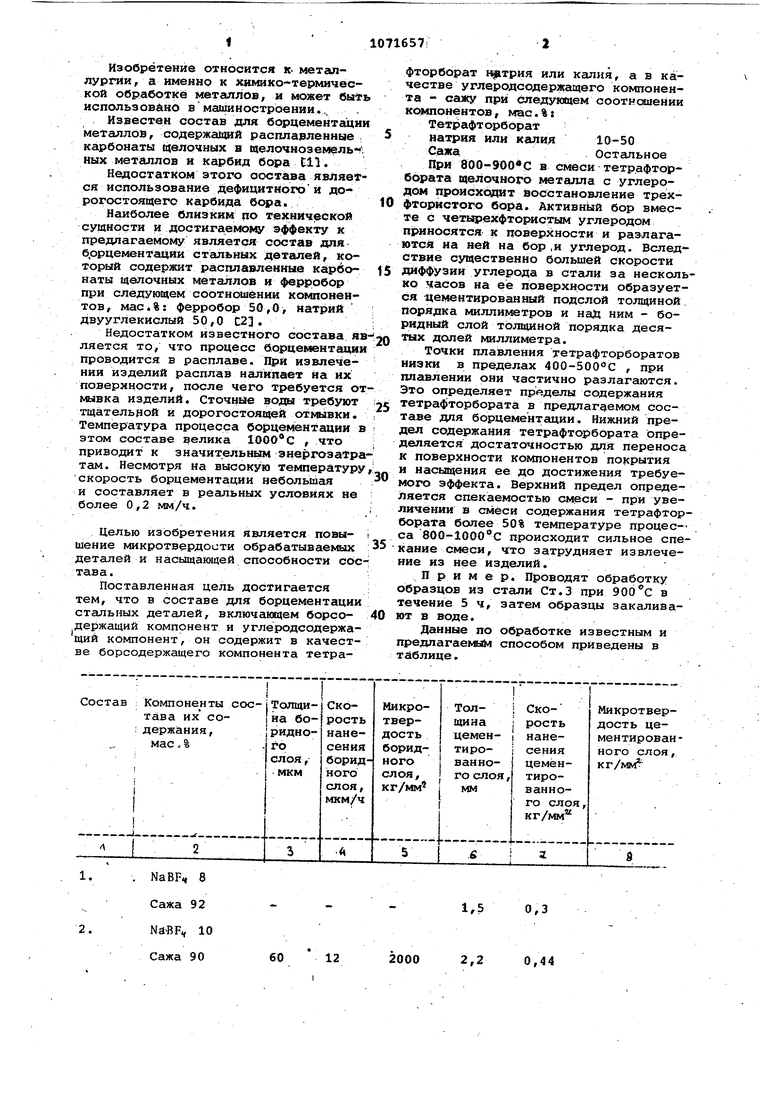

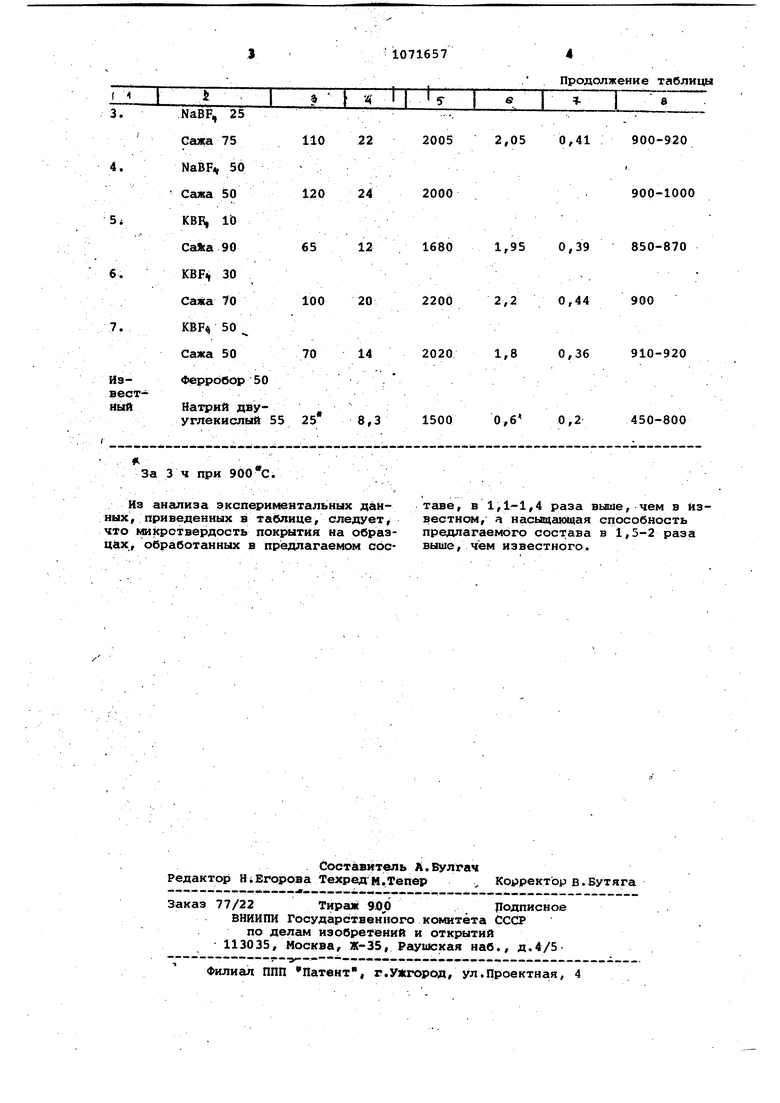

Изобретение относится х- металлургии , а именно к химико-термической обработке металлов, и может бы1гь использовано в машиностроении... Известен состав для борцементации металлов, содержаний расплавленные карбонаты щелочных в щелочноземельч ных металлов и карбид бора Е11. Недостатком этого оостава являет ся использование дефицитногои дорогостоящего карбида бора. Наиболее близким по технйч1еской сущности и ДОСтигаемозд эффекту к предлагаемому является состав для бррцементации стальных деталей, который содержит расплавленныз карбонаты щелочных металлов и ферробор при следующем соотношении компонентов, мас.%: ферробор 50,0, натрий двууглекислый 50,0 С2. Недостатком известного состава Я ляется то, что процесс борцементации проводится в расплаве. При извлечении изделий расплав налипает на их поверхности, после чего требуется о мывка изделий. Сточные воды требуют тщательной и дорогостоящей отмывки. Температура процесса бо&цементации в этом составе велика , что приводит к значительным энергозатр там. Несмотря на высокую температуру скорость борцементации небольшая и составляет в реальных условиях не более 0,2 мм/ч. Целью изобретения является повышение микротвердости обрабатываемых деталей и насьвдающей способности со-с тава. Поставленная цель достигается тем, что в составе для борцементации стальных деталей, включающем борсодержащий компонент и углеродсодержащий компонент, он содержит в качестве борсодержащего компонента тетрафторборат н ятрия или калия, а в качестве углеродсодержащего компонента - сажу при следующем соотношении компонентов, мас.%: Тетрафторборат натрия или калия 10-50 СажаОстальное При 800-900 С в смеси тетрафторбората щелочного метешла с углеродом происх здит восстановление трехфтористого бора. Активней бор вместе с четырехфтористым углеродом П1 иносятся к поверхности и раэл агаются на ней на бор ,и углерод. Вследствие существенно большей скорости диффузии углерода в стали за несколько часов на её поверхности образуется цементированный подслой толщиной порядка миллиметров и над ним - боридный слой толщиной порядка десятых долей миллиметра. Точки плавления тетрафторборатов низки в пределах 400-500°С , при плавлении они частично разлагаются. Это определяет пределы содержания тетрафторбората в предлагаемом составе для борцементации. Нижний предел содержания тетрафторбората определяется достаточностью для переноса к поверхности компонентов ПОКРЫТИЯ и Насыщения ее до достижения требуемого эффекта. Верхний предел определяется спекаемостью смеси - при увеличении в смеси содержания тетрафторбората более 50% температуре процесса 800-1000°С происходит сильное спекание смеси, что затрудняет извлечение из нее изделий. П р и м е р. Проводят обработку образцов из стс1ли Ст.З при в течение 5 ч, затем образцы закаливают в воде. Данные по обработке известным и предлагаемым способом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для термодифузионного борирования стальных изделий | 1980 |

|

SU985140A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1980 |

|

SU1095652A1 |

| Способ получения композиционных алюмоматричных материалов, содержащих боридные составляющие хрома, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809613C1 |

| Способ формирования боридных составляющих титана на поверхности изделий из железоуглеродистых сплавов при лазерной обработке | 2023 |

|

RU2819007C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих борид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2793662C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ БОРА ПРЕИМУЩЕСТВЕННО В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1992 |

|

RU2063462C1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Способ легирования тонкостенных чугунных отливок | 2022 |

|

RU2784305C1 |

| ПАСТА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2016 |

|

RU2618027C1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

NaBF, 8 Сажа 92 Na-BF, 10

60 12 Сажа 90

1,5 0,3

2000 2,2 0,44

За 3ч при 900 С.

Из анализа экспериментальных данных, приведенных в таблице, слерует, что микрствердость покрытия на образцах., обработанных в предлагаемом сосПродолжение таблицы

таве, в 1,1-1,4 раза выше, чем в Известном, а насыщающая способность предлагаемого состава в 1,5-2 раза выше, чем известного.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Йихон киндзону PaKKaftH(Jourr nal Japan Institute of Metals), 1972, T | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ пропитывания дерева | 1925 |

|

SU418A1 |

| : | |||

Авторы

Даты

1984-02-07—Публикация

1982-09-30—Подача