tft.

1C

СХ)

;о

Изобретение относится к приготовлению многокомпонентных систем из измельченных компонентов и может быть применено в химической, фармацевтической, металлургической и других отраслях промышленности.

Известен центробежный смеситель непрерывного действия «Интоллетор, состоящий из загрузочного штуцера, корпуса, диска с двумя рядами пальцев и разгрузочного корпуса 1 .

Однако процесс измельчения в данном смесителе очень незначительный, а время пребывания материала в смесителе не ре-, гулируется и процесс смешения продукта осуществляется при движении последнего в радиальном направлении, т. е. в межкольцевом пространстве.

Наиболее близкой по технической сущности к предлагаемой является црнтробежная мельница, содержащая ступенчатый корпус с отбойниками, каждая последующая ступень которого по ходу перемещения измельчаемого материала выполнена большего диаметра, установленный на первой ступени корпуса загрузочный патрубок и соединенный с днищем корпуса разгрузочный патрубок, а также расположенные в .корпусе вертикальный ступенчатый дисковый ротор с билами, нижний диск которого выполнен с отверстиями, и смонтированное на днище его соосно с ротором кольцо 2.

Однако в некоторых случаях при смешении многокомпонентных систем не желательно переизмельчение одного или двух компонентов смеси, а подача всех компонентов смеси в один загрузочный штуцер на первую ступень приводит к одинаковой степени измельчения всех продуктов смеси.

Также отсутствует возможность регулирования времени пребывания материала в аппарате, а соответственно и качества смешения, так как известно, что время пребывания материала в смесителе является одним из определяющих параметров, влияющих на степень смешения.

Целью изобретения является улучщение качества смещения многокомпонентных систем за счет избирательного измельчения ее компонентов и увеличения времени пребывания их в мельнице.

Поставленная цель достигается тем, что центробежная мельница, содержа.щая ступенчатый корпус с отбойниками, каждая последующая ступень которого по ходу перемещения измельчаемого материала выполнена большего диаметра, установленный на первой ступени корпуса загрузочный патрубок и соединенный с днищем корпуса разгрузочный патрубок, а также расположенные в корпусе вертикальный ступенчатый дисковый ротор с билами, нижний диск которого выполнен с отверстиями, и смонтирован ное на дниЩе его соосно с ротором кольцо, снабжена дополнительными расположенными на средней и нижней ступенях корпуса

загрузочными патрубками, закрепленным на нижнем диске дополнительным , расположенным коаксиально кольцу на днище корпуса, и смонтированными над отверстиями нижнего диска козырьками, причем кольца выполнены с прорезями.

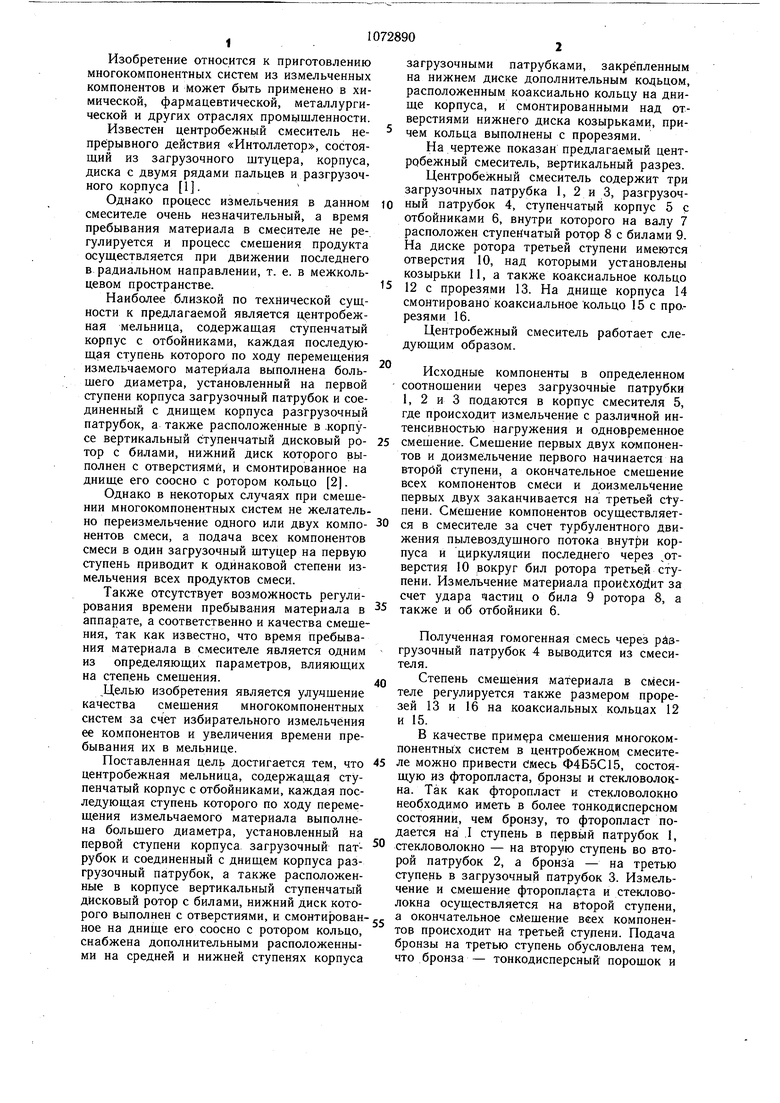

На чертеже показан предлагаемый центробежный смеситель, вертикальный разрез.

Центробежный смеситель содержит три загрузочных патрубка 1, 2 и 3, разгрузочный патрубок 4, ступенчать1Й корпус 5 с отбойниками 6, внутри которого на валу 7 расположен ступенчатый ротор 8 с билами 9. На диске ротора третьей ступени имеются отверстия 10, над которыми установлены козырьки 11, а также коаксиальное кольцо 12 с прорезями 13. На днище корпуса 14 смонтировано коаксиальное кольцо 15 с про,резями 16.

Центробежный смеситель работает следующим образом.

Исходные компоненты в определенном соотношении через загрузочнь1е патрубки 1, 2 и 3 подаются в корпус смесителя 5, где происходит измельчение с различной интенсивностью нагружения и одновременное смешение. Смешение первых двух компонентов и доизмельчение первого начинается на второй ступени, а окончательное смещение всех компонентов смеси и доизмельЧение первых двух заканчивается на третьей ctyпени. Смешение компонентов осуществляется в смесителе за счет турбулентного движения пылевоздушного потока внутри корпуса и циркуляции последнего через .отверстия 10 вокруг бил ротора третьей ступени. Измельчение материала происходит за счет удара частиц о била 9 ротора 8, а также и об отбойники 6.

Полученная гомогенная смесь через рйзгрузочный патрубок 4 выводится из смесителя.

Степень смещения материала в смесителе регулируется также размером прорезей 13 и 16 на коаксиальных кольцах 12 и 15.

В качестве примера смещения многокомпонентных систем в центробежном смесителе можно привести Смесь Ф4Б5С15, состоящую из фторопласта, бронзы и стекловолокна. Так как фторопласт и стекловолокно необходимо иметь в более тонкодисперсном состоянии, чем бронзу, то фторопласт подается на .1 ступень в первый патрубок 1, стекловолокно - на вторую ступень во второй патрубок 2, а бронза - на третью ступень в загрузочный патрубок 3. Измельчение и смешение фторопларта и стекловолокна осуществляется на второй ступени, а окончательное сл1ещение всех компонентов происходит на третьей ступени. Подача бронзы на третью ступень обусловлена тем, что бронза - тонкодисперсный порошок и

его переизмельчение не;цопустимо, так как при измельчении уменьшается размер часгиц, обновляется их поверхность и ори легко окисляются, а чтобы этого не происходило бронзовый порош|ок подается на третью ступень, где он смешивается уже с Предварительно измельченными фторопластом и стекловолокном. Тонкодисперсный фторопласт и стекловолокно обволакивают чаС|Тички бронзы и образуется так называемая капсула, где внутри металл, а снаружи пойимерный материал. В таком состойнии и1сключается возможность окисления бронзы или другого металла, который входит в композиционную смесь.

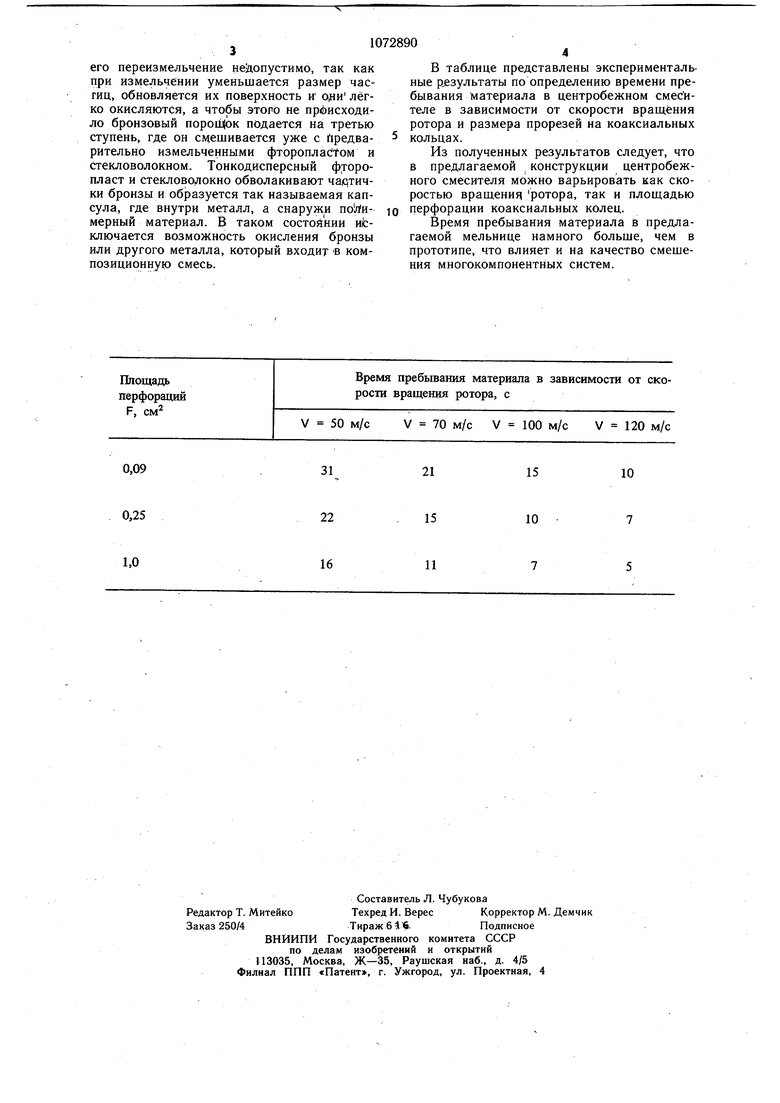

В таблице представлены экспериментальные результаты по определению времени пребывания материала в центробежном смесителе в зависимости от скорости вращения ротора и размера прорезей на коаксиальных кольцах.

Из полученных результатов следует, что в предлагаемой ,конструкции центробежного смесителя можно варьировать как скоростью врашенич ротора, так и площадью перфорации коаксиальных колец.

Время пребывания материала в предлагаемой мельнице намного больше, чем в прототипе, что влияет и на качество смещения многокомпонентных систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| Центробежная ударная мельница | 1982 |

|

SU1063457A1 |

| Центробежная мельница | 1988 |

|

SU1604468A1 |

| Центробежная мельница | 1983 |

|

SU1166816A1 |

| Центробежная мельница | 1986 |

|

SU1416174A1 |

| Центробежная ударная мельница | 1978 |

|

SU780883A1 |

| Центробежная мельница | 1986 |

|

SU1384330A1 |

| Центробежная ударная мельница | 1986 |

|

SU1366207A1 |

| Центробежная ударная мельница | 1979 |

|

SU791423A1 |

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая ступенчатый корпус с отбойниками, каждая последующая ступень которого по ходу перемещения измельчаемого материала выполнена большего диаметра, установленный на первой ступени корпуса загрузочный патрубок и соединенный с днищем корпуса разгрузочный патрубок, а также расположенные в корпусе вертикальный ступенчатый дисковый ротор с билами, нижний диск которого выполнен с отверстиями, и смонтированное на днище его соосно с ротором кольцо, отличающаяся тем, что, с целью улучщения качества смешения многокомпонентных систем за счет избирательного измельчения ее компонентов и увеличения времени пребывания их в мельнице, она снабжена дополнительными расположенными на средней и нижней ступенях корпуса загрузочными патрубками, закрепленным на нижнем диске дополнительным кольцом, расположенным коаксиально кольцу на (/) днище корпуса, и смонтированными над отверстиями нижнего диска козырьками, причем кольца выполнены с прорезями.

31

22

16

21

15

10

15

10

11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Макаров Ю | |||

| И | |||

| Аппараты для смешения сыпучих материалов | |||

| М., «Машиностроение, 1973, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мельница | 1975 |

|

SU671838A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-29—Подача