Изобретение относится к устройствам для измельчения материалов и может быть использовано в строительной, горнодобывающей и других отраслях промышленности.

Целью изобретения является повышение эффективности процесса измельчения при заданной крупности готового продукта и снижение загрязнения окружающей среды.

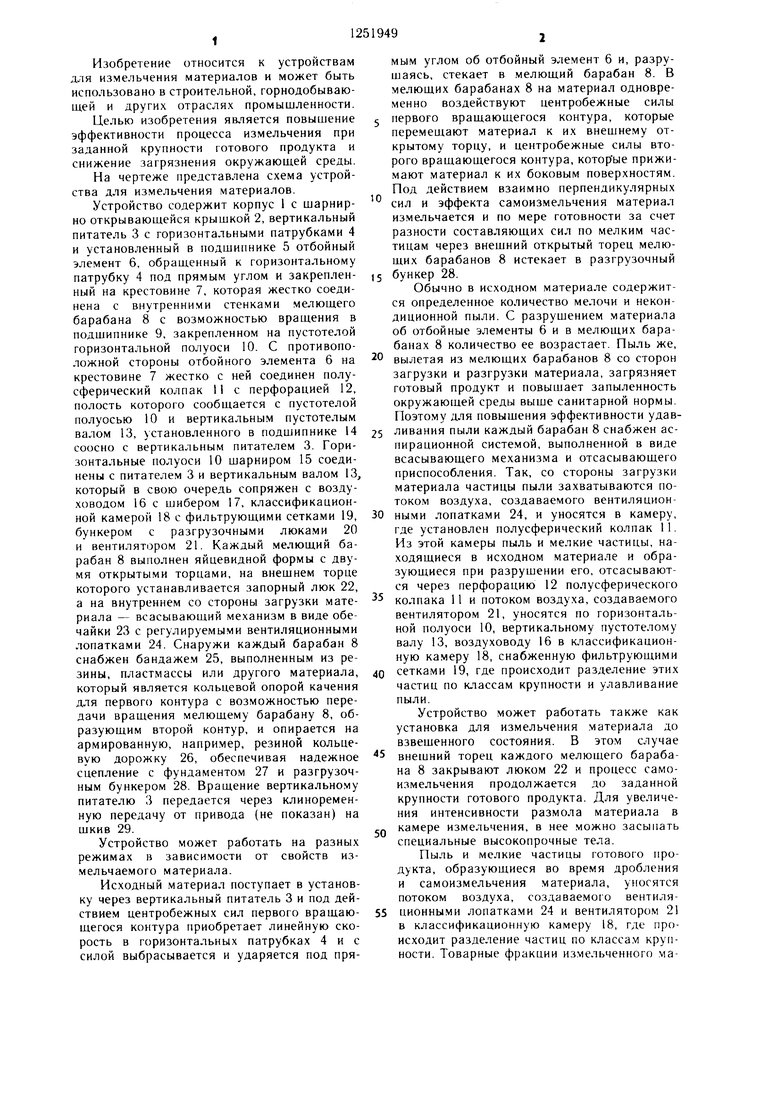

На чертеже представлена схема устройства для измельчения материалов.

Устройство содержит корпус 1 с шарнир- но открывающейся крышкой 2, вертикальный питатель 3 с горизонтальными патрубками 4 и установленный в подшипнике 5 отбойный элемент 6, обращенный к горизонтальному патрубку 4 под прямым углом и закрепленный на крестовине 7, которая жестко соединена с внутренними стенками мелющего барабана 8 с возможностью вращения в подшипнике 9, закрепленном на пустотелой горизонтальной полуоси 10. С противоположной стороны отбойного элемента 6 на крестовине 7 жестко с ней соединен полусферический колпак 11 с перфорацией 12, полость которого сообщается с пустотелой полуосью 10 и вертикальным пустотелым валом 13, установленного в подшипнике 14 соосно с вертикальным питателем 3. Горизонтальные полуоси 10 шарниром 15 соединены с питателем 3 и вертикальным валом 13, который в свою очередь сопряжен с воздуховодом 16 с шибером 17, классификационной камерой 18 с фильтрующими сетками 19, бункером с разгрузочными люками 20 и вентилятором 21. Каждый мелющий барабан 8 выполнен яйцевидной формы с двумя открытыми торцами, на внещнем торце которого устанавливается запорный люк 22, а на внутреннем со стороны загрузки материала - всасывающий механизм в виде обечайки 23 с регулируемыми вентиляционными лопатками 24. Снаружи каждый барабан 8 снабжен бандажем 25, выполненным из резины, пластмассы или другого материала, который является кольцевой опорой качения для первого контура с возможностью передачи вращения мелющему барабану 8, образующим второй контур, и опирается на армированную, например, резиной кольцевую дорожку 26, обеспечивая надежное сцепление с фундаментом 27 и разгрузочным бункером 28. Вращение вертикальному питателю 3 передается через клиноремен- ную передачу от привода (не показан) на щкив 29.

Устройство может работать на разных режимах в зависимости от свойств измельчаемого материала.

Исходный материал поступает в установку через вертикальный питатель 3 и под действием центробежных сил первого вращающегося контура приобретает линейную скорость в горизонтальных патрубках 4 и с силой выбрасывается и ударяется под пря0

мым углом об отбойный элемент 6 и, разрушаясь, стекает в мелющий барабан 8. В мелющих барабанах 8 на материал одновременно воздействуют центробежные силы первого вращающегося контура, которые перемещают материал к их внешнему открытому торцу, и центробежные силы второго вращающегося контура, которые прижимают материал к их боковым поверхностям. Под действием взаимно перпендикулярных сил и эффекта самоизмельчения материал измельчается и по мере готовности за счет разности составляющих сил по мелким частицам через внещний открытый торец мелющих барабанов 8 истекает в разгрузочный

5 бункер 28.

Обычно в исходном материале содержится определенное количество мелочи и некондиционной пыли. С разрушением материала об отбойные элементы бив мелющих барабанах 8 количество ее возрастает. Пыль же,

вылетая из мелющих барабанов 8 со сторон загрузки и разгрузки материала, загрязняет готовый продукт и повыщает запыленность окружающей среды выше санитарной нормы. Поэтому для повышения эффективности удав5 ливания пыли каждый барабан 8 снабжен ас- пирационной системой, выполненной в виде всасывающего механизма и отсасывающего приспособления. Так, со стороны загрузки материала частицы пыли захватываются потоком воздуха, создаваемого вентиляцион0 ными лопатками 24, и уносятся в камеру, где установлен полусферический колпак 11. Из этой камеры пыль и мелкие частицы, находящиеся в исходном материале и образующиеся при разрушении его, отсасываются через перфорацию 12 полусферического

5 колпака 11 и потоком воздуха, создаваемого вентилятором 21, уносятся по горизонтальной полуоси 10, вертикальному пустотелому валу 13, воздуховоду 16 в классификационную камеру 18, снабженную фильтрующими

сетками 19, где происходит разделение этих частиц по классам крупности и улавливание пыли.

Устройство может работать также как установка для измельчения материала до взвещенного состояния. В этом случае

5 внешний торец каждого мелющего барабана 8 закрывают люком 22 и процесс самоизмельчения продолжается до заданной крупности готового продукта. Для увеличения интенсивности размола материала в

Q камере измельчения, в нее можно засыпать специальные высокопрочные тела.

Пыль и мелкие частицы готового продукта, образующиеся во время дробления и самоизмельчения материала, уносятся потоком воздуха, создаваемого вентиля5 ционными лопатками 24 и вентилятором 21 в классификационную камеру 18, где происходит разделение частиц по класса.м крупности. Товарные фракции измельченного материала осаждаются в бункерах с разгрузочными люками 20, а очищенный воздух через вентилятор 21 выбрасывается в атмосферу. Тонина продукта, отсасываемого потоком воздуха из мелющих барабанов 8, регулируется диаметром отверстия перфорации 12 колпака 1 1 и скоростью воздущного потока с помощью щибера 17.

Устройство может быть использовано и для избирательного дробления материала. В этом случае, регулируя скоростью вращения вертикального питателя 3 и мелющих барабанов 8, создаются условия, при кото

рых слабые частицы при ударе об отбойные элементы 6 и измельчении в барабанах 8 разрушаются, а прочные - остаются неизменными. Мелкие частицы и пыль отсасываются вентилятором 21 в классификационную камеру 18, а готовый продукт истекает в разгрузочный бункер 28. Оставшиеся мелкие частицы в готовом продукте отделяются последующим грохочением.

Применение предлагаемого устройства позволит повысить эффективность процесса измельчения и снизить загрязнение окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материала | 1984 |

|

SU1187873A1 |

| Устройство для измельчения материалов | 1985 |

|

SU1260017A1 |

| Устройство для измельчения материалов | 1982 |

|

SU1072893A1 |

| Устройство для измельчения и классификации материала | 1991 |

|

SU1782653A1 |

| Центробежная мельница | 1986 |

|

SU1428466A1 |

| Устройство для измельчения материалов | 1988 |

|

SU1583166A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1140824A1 |

| Устройство для измельчения материалов | 1981 |

|

SU1005896A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1090435A2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343980C1 |

| Устройство для измельчения материалов | 1983 |

|

SU1140824A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-26—Подача