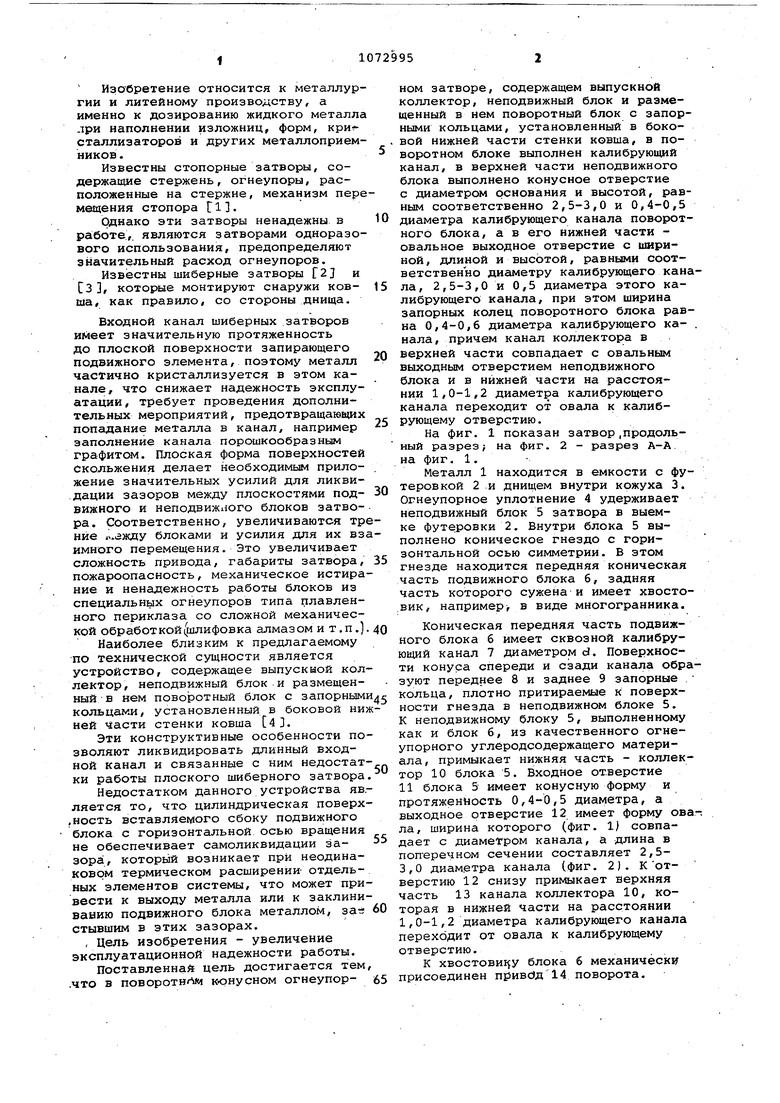

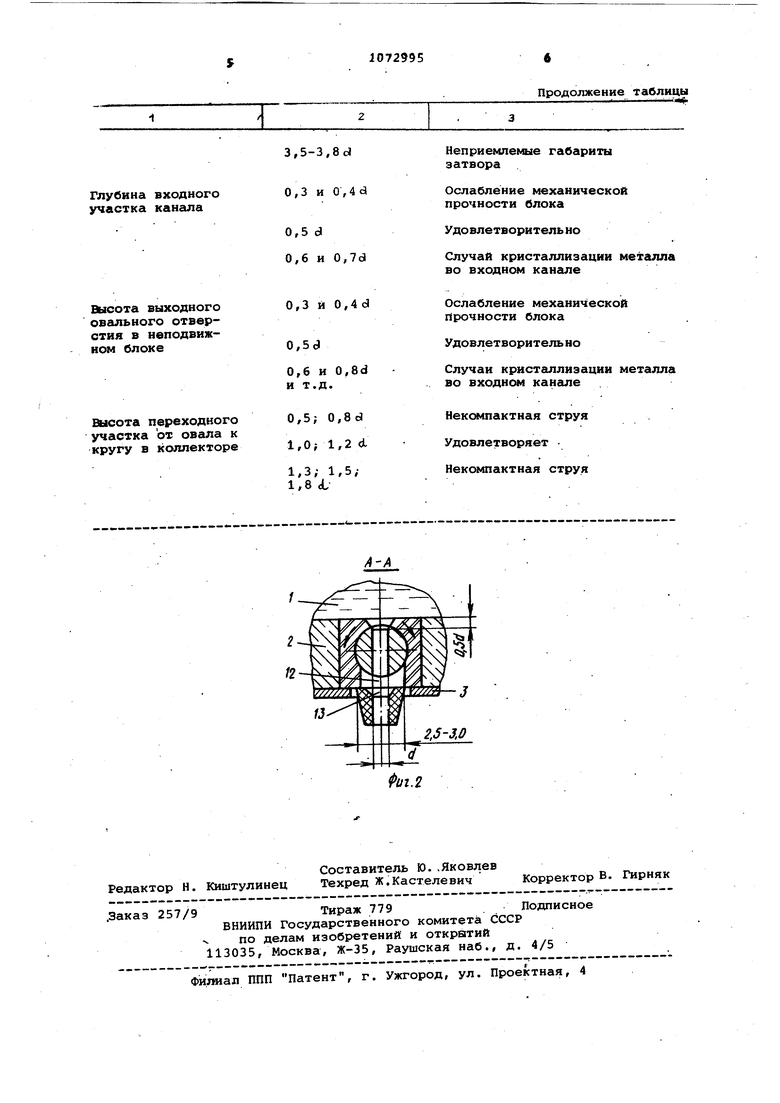

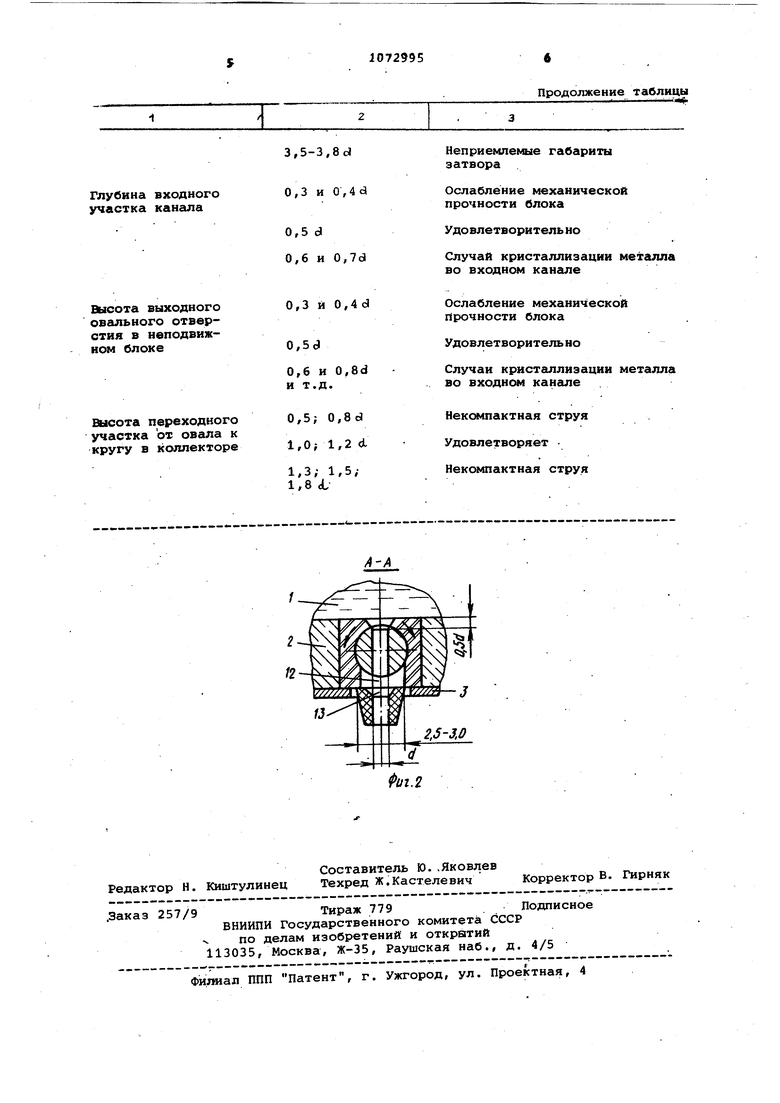

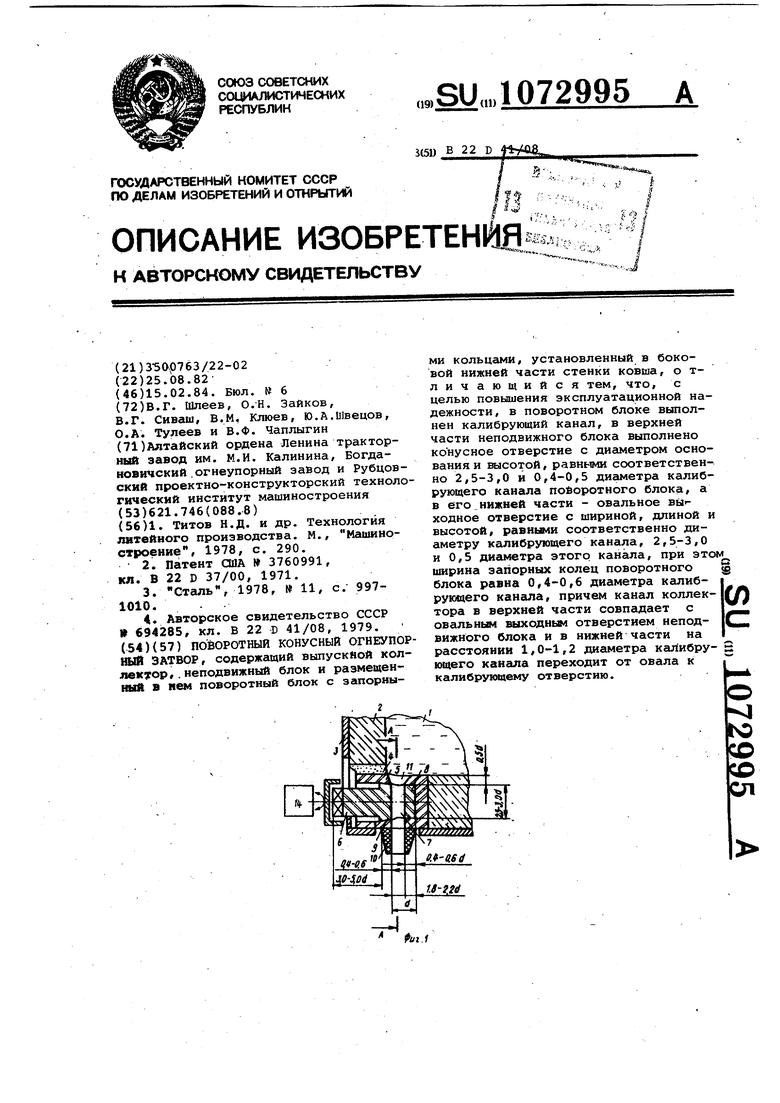

Изобретение относится к металлур гии и литейному производству, а именно к дозированию жидкого металла лри наполнении изложниц, форм, кри сталлиэаторов и других металлоприемников. Известны стопорные затворы, содержащие стержень, огнеупоры, расположенные на стержне, механизм пере мещения стопора Г1. Однако эти затворы ненадежны в работе,, являются затворами одноразового использования, предопределяют значительный расход огнеупоров. Известны шиберные затворы f2 и Сз , которые монтируют снаружи ковша, как правило, со стороны днища. Входной канал шиберных затворов имеет значительную протяженность до плоской поверхности запирающего подвижного элемента, поэтому металл частично кристаллизуется в этом канале, что снижает надежность эксплуатации , требует проведения дополнительных мероприятий, предотвращающих попадание металла в канал, например заполнение канала порошкообразным графитом. Плоская форма поверхностей скольжения делает необходимым приложение значительных усилий для ликвидации зазоров между плоскостями подвижного и неподвижного блоков затвора. Соответственно, увеличиваются тр ние .зжду блоками и усилия для их вз имного перемещения. Это увеличивает сложность привода, габариты затвора, пожароопасность, механическое истира ние и ненадежность работы блоков из специальных огнеупоров типа плавленного периклаза со сложной механической обработкой (шлифовка алмазом и т.п.) Наиболее близким к предлагаемому по технической сущности является устройство, содержащее выпускной кол лектор, неподвижный блок и размещенный в нем поворотный блок с запорным кольцами, установленный в боковой ни ней части стенки ковша 4. Эти конструктивные особенности по зволяют ликвидировать длинный входной канал и связанные с ним недостат ки работы плоского шиберного затвора Недостатком данного устройства яв ляется то, что цилиндрическая поверх,ность вставляемого сбоку подвижного блока с горизонтальной осью вращения не обеспечивает самоликвидации зазора, который возникает при неодинаковом термическом расширении- отдельных элементов системы, что может привести к выходу металла или к заклиниванию подвижного блока металлом, застывшим в этих зазорах. , Цель изобретения - увеличение эксплуатационной надежности работы. Поставленная цель достигается тем .что в поворотном конусном огнеупорном затворе, содержащем выпускной коллектор, неподвижный блок и размещенный в нем поворотный блок с запорными кольцами, установленный в боковой нижней части стенки ковша, в поворотном блоке выполнен калибрующий канал, в верхней части неподвижного блока выполнено конусное отверстие с диаметром основания и высотой, равным соответственно 2,5-3,0 и 0,4-0,5 диаметра калибрующего канала поворотного блока, а в его нижней части овальное выходное отверстие с шириной, длиной и высотой, равными соответственно диаметру калибрующего канала, 2,5-3,0 и 0,5 диаметра этого калибрующего канала, при этом ширина запорных колец поворотного блока равна 0,4-0,6 диаметра калибрующего ка- . нала, причем канал коллектора в верхней части совпадает с овальным выходным отверстием неподвижного блока и в нижней части на расстоянии 1,0-1,2 диаметра калибрующего канала переходит от овала к калибрующему отверстию. На фиг. 1 показан затвор.продольный разрез; на фиг. 2 - разрез А-А. на фиг. 1. Металл 1 находится в емкости с футеровкой 2 -И днищем внутри кожуха 3. Огнеупорное уплотнение 4 удерживает неподвижный блок 5 затвора в выемке футеровки 2. Внутри блока 5 выполнено коническое гнездо с горизонтальной осью симметрии. В этом гнезде находится передняя коническая часть подвижного блока б, задняя часть которого сужена и имеет хвосто.вик, например, в виде многогранника. Коническая передняя часть подвижного блока б имеет сквозной калибрующий канал 7 диаметром d. Поверхности конуса спереди и сзади канала образуют переднее 8 и заднее 9 запорные . кольца, плотно притираемые к поверхности гнезда в неподвижном блоке 5. К неподвижному блоку 5, выполненному как и блок 6, из качественного огнеупорного углеродсодержащего материала, примыкает нижняя часть - коллектор 10 блока 5. Входное отверстие 11 блока 5 имеет конусную форму и протяженность 0,4-0,5 диаметра, а выходное отверстие 12 имеет форму овала, ширина которого (фиг. 1) совпаает с диаметром канала, а длина в поперечном сечении составляет 2,53,0 диаметра канала (фиг. 2). К отверстию 12 снизу примыкает верхняя асть 13 канала коллектора 10, которая в нижней части на расстоянии 1,0-1,2 диаметра калибрующего канала ереходит от овала к калибрующему тверстию. К хвостови1 у блока 6 механически рисоединен привод14 поворота. Затвор имеет подготовительный, рабочий, заключительный и аварийный режимы эксплуатации. При подготовке в гнездо футеровки 2 через отверстие в кожухе 3 ковша встав(ляется блок 5 вместе с блоком 6 в положении Открыто . Гфиг. 1 и 2. Снизу пристыковывается коллектор 10. Зазоры между блоком 5 и футеровкой 2 забиваются огнеупорной массой, создающей уплотнение 4. После просушки ковша приводом 14 поворачивают блок 6 так, чтобы верхняя часть канала 7 в блоке 6 ие совпадала со входным отверстием блока 5. В таком положении емкость Чковш)наполняет металлом 1 и подают к месту разливки. Рабочий режим состоит в том, что поворачивая приводом 14 блок 6 в гн де блока 5, добиваются технически необходимой скорости наполнения металлоприемника за счет различной степени совпадения отверстий 11 вхо и канала 7 в блоке 6. Запорные коль 8 и 9 не выспукают металл вдоль оси затвора. Из овального отверстия 12 иа участке отверстия 13 коллектора 10 струя организуется в круг; что уменьшает разбрызгивание и тем самы потери металла на угар. В заключительном режиме плавно поворачивают блок 6. так, чтобы металл не поступал из отверстия 11 в канал 7, но благодаря протяженно- , сти овала выходил вниз, что предотвращает запирание металла внутри канала 7 и образование здесь про-, бок. В связи с этим при эксплуатации нежелательны мгновенные повороты блока 6 рывком. Это может привести к выходу затвора из строя. Отработавшие блоки удаляют из гнезда футеровки и вставляют новые через то же отверстие в кожухеу 3 емкости. Аварийное положение связано с редким замерзанием металла в отверстии 11. В таком случае блок. 6 поворачивается в положение Открыто, снизу в канал вводится стержень и посадкой ковша пробку в отверстия 11 выдавливают, открывая доступ метгиплу. Такой же результат получается при использовании кислорода для прожигания пробки. Во всех остальных случаях действия при аварийной ситуации аналогичны действия при стопорной или шиберной разливке. Результаты исследования геометрических параметров блоков затвора приведены в таблице. 1. Ожидаемая экономическая эффективность составляет .350-1050 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Затвор сталеразливочного ковша | 1989 |

|

SU1696136A1 |

| УСТРОЙСТВО ДЛЯ ДОННОГО СЛИВА РАСПЛАВА | 1992 |

|

RU2066595C1 |

| ЛИТЕЙНЫЙ КОВШ | 1989 |

|

RU2044601C1 |

| Шиберный затвор | 1982 |

|

SU1077698A1 |

| СПОСОБ ПОДГОТОВКИ ШИБЕРНОГО ЗАТВОРА СТАЛЕРАЗЛИВОЧНОГО КОВША | 2018 |

|

RU2682062C1 |

| Устройство для регулирования расходаМЕТАллА | 1979 |

|

SU846100A1 |

| ВЕНТИЛЬ ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1998 |

|

RU2135326C1 |

| Ковшевой шиберный затвор | 2019 |

|

RU2751196C2 |

| ШИБЕРНЫЙ ЗАТВОР ЛИТЕЙНОГО КОВША | 2013 |

|

RU2567419C2 |

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

ПОВОРОТНЫЙ КОНУСНЫЙ ОГНЕУПОРНЫЙ ЗАТВОР, содержащий выпускной коллектор, .неподвижный блок и размещенный в нем поворотный блок с запорными кольцами, установленный в боковой нижней части стенки ковша, о тличающийся тем, что, с целью повышения эксплуатационной надежности, в поворотном блоке выполнен калибрующий канал, в верхней части неподвижного блока выполнено конусное отверстие с диаметром основания и высотой, равными соответственно 2,5-3,0 и 0,4-0,5 диаметра калибрующего канала поворотного блока, а в его.нижней части - овальное вы ходное отверстие с шириной, длиной и высотой, равиш1И соответственно диаметру калибрующего канала, 2,5-3,0 и 0,5 дис1метра этого канала, при этом ширина запорных колец поворотного блока равна 0,,6 диаметра калиб(Л рующего канала, причем канал коллектора в верхней части совпадает с овальным выходным отверстием неподвижного блока и в нижней части на расстоянии 1,0-1,2 диаметра калибру- S ющего канала переходит от овала к калибрующему отверстию.

d основной размер

I

0,2; 0,33 0,4-0,бо1 0,7 и 0,8 d

1,0, 1,5 и 2,0о1 2,5 и 3,0о1 3,5 и 4,0d

Диаметр поперечного 2,0 и 2,3d сечения конуса подвижного блока

2,5-а,0 о1

По технологии

Отмечены редкие случаи выхода металла к торцам

Удовлетворитель но

Ухудшение условий пришлифовки блоков друг к другу

Образование пробок в канале Полный, слив из канала.

f

Ухудшение условий закрытия затвора, так как уменьшается длина зоны несовпадения канала в подвижном и отверст в неподвижном блоке

(тишком незначительные зоны запирания

Удовлетворительно

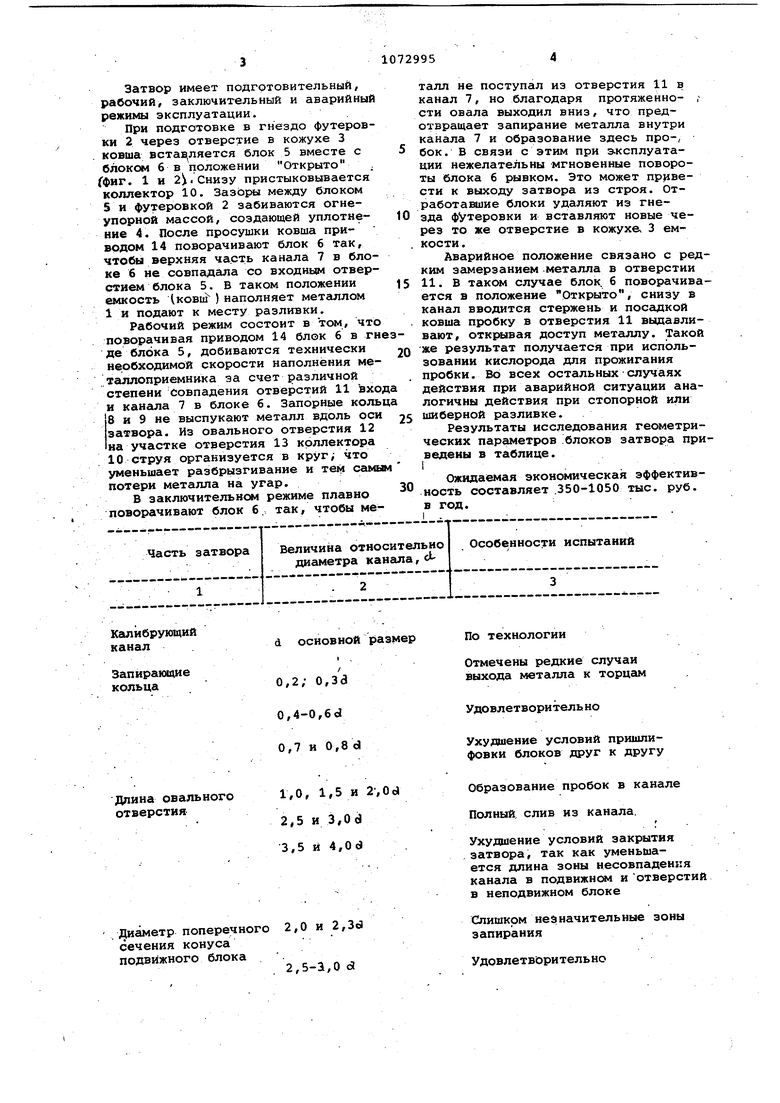

3,5-3,8Ы 0,3 и 0,4d

входного канала

0,5 d

0,6 и 0,7d

0,3 и 0,4d

0,5d

0,6 и 0,8d и т.д.

Высота переходного участка от овала к кругу в коллекторе

Продолжение таблицы

Неприемлемые габариты затвора

Ослабление механической прочности блока

Удовлетворительно

Случай кристаллизации металла во входном канале

Ослабление механической прочности блока

Удовлетворительно

Случаи кристаллизации металла во входном канале

Некомпактная струя Удовлетворяет Некомпактная струя

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Титов Н.Д | |||

| и др | |||

| Технология литейного производства | |||

| М., Машиностроение, 1978, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сталь, 1978, № 11, с | |||

| 9971010 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-15—Публикация

1982-08-25—Подача