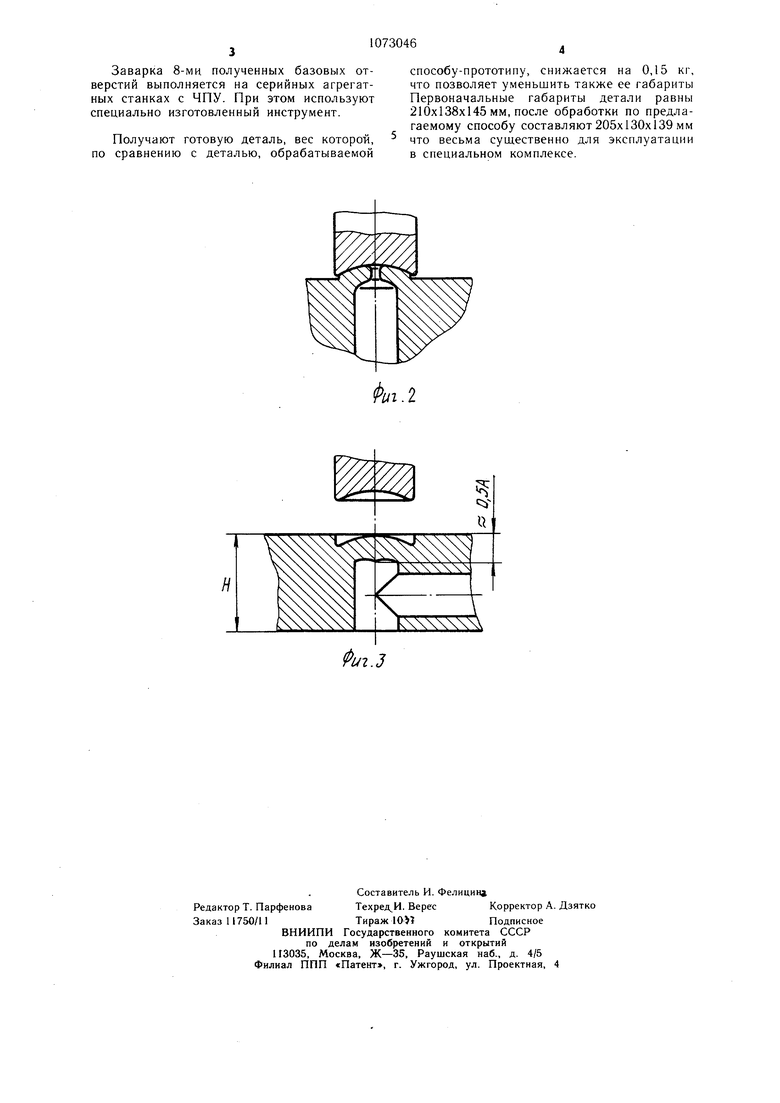

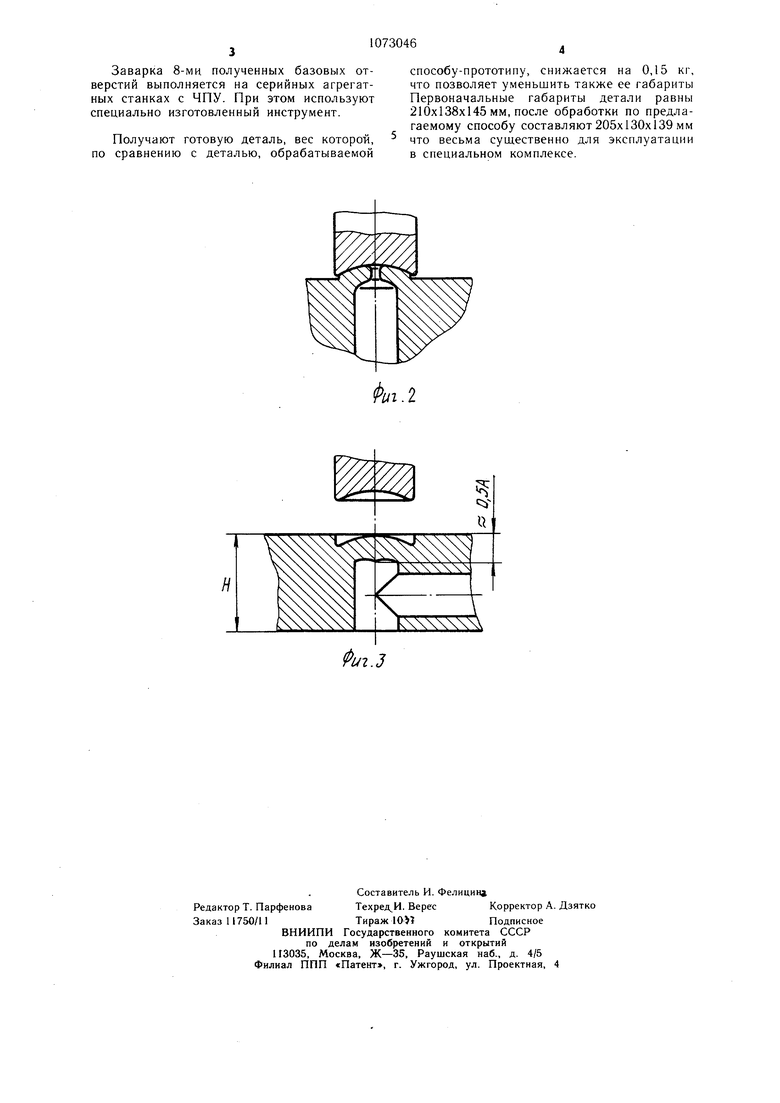

Изобретение относится к машиностроению. По основному авт. св. № 745620 известен способ заварки отверстия в детали путем введения в отверстие пластичного металла самой детали при относительном вращении и поступательном перемещении соосно установленных детали и инструмента, причем инструмент внедряют в тело детали и заполнение отверстия производят металлом, отделенным инструментом от детали 1. К недостаткам указанного способа относятся необходимость значительного внедрения инструмента в деталь при отделении материала детали и заварке отверстия, следовательно, сравнительно больщая толщина детали, необходимость наличия острых кромок у инструмента и необходимость их частого перезатачивания. Цель изобретения - уменьшение металлоемкости и габаритов деталей. Поставленная цель достигается тем, что согласно способу заварки отверстия в детали деталь выполняют с соосным завариваемому отверстию цилиндрическим выступом со следующими размерами: D l,4-l,5d h 0,8-0,9d, где cf - диаметр завариваемого отверстия; D - наружный диаметр выступа; PI. - высота выступа. На фиг. 1 показаны инструмент со сферическим углублением в торце и деталь с цилиндрическим выступом и завариваемым отверстием перед началом процесса заварки; на фиг. 2 - то же, в процессе заварки; на фиг. 3 - то же, по окончании заварки, t Способ осуществляют следующим образом. На торцовой поверхности Б детали 1 выполняют цилиндрический выступ 2 с раз.мерами, зависящими от диаметра d технологического отверстия 3. Цилиндрический выступ 2 образуют любым известным способом формообразования: щтамповкой, прес сованием и т. д. В отдельных случаях экономически оправдана токарная или фрезерная обработка. Образование выступа 2 может быть осуществлено до или после получения отверстия 3, при этом обр.абатывают и торцовую Б поверхность детали 1. Вращающийся инструмент 4 с выполненной на его торце вогнутой сферической поверхностью В и закругленными кромками подводят к детали и в дальнейшем сообщают ему некоторое вертикальное давление, зависящее в основном от материала детали 1 и диаметра cf отверстия 3. За счет развиваемого инструментом 4 давления и возникающего трения между ними и деталью 1, материал цилиндрического выступа 2 разогревается до пластического состояния, при этом металл течет по сфере торца инструмента 4 и смыкается по оси отверстия 3. Внедрение инструмента 4 в деталь 1 осуществляют до тех пор, пока верхняя точка сферического углубления В не окажется в одной плоскости с торцовой поверхностью В. Таким образом внедрение инструмента 4 в деталь I происходит на величину приблизительно в два раза меньшую, чем по известному способу Затем, не прекращая вращения инструмента 4, извлекают его из детали 1. Образовавшаяся заглушка остывает и надежно перекрывает отверстие 3. Необходимо отметить, что так как заваривание отверстия 3 происходит в основном за счет материала выступа 2, необходимость в острых кромках инструмента 4 отпадает. При выполнении выступа 2 с указанными в формуле размерами получается оптимальная по толщине заглушка отверстия 3, приблизительно равная его диаметру ct. Если размеры выступа больше, чем указано в формуле, то это приводит к увеличению толщины заглущки, а если меньше, то возникает необходимость дополнительного внедрения в деталь. За счет того, что кромка инструмента 4 скруглена, на торцовой поверхности детали не образуются заусенцы и отпадает необходимость их удаления. Образовавшаяся заглушка выдерживает большее давление, так как нет острых углов и, следовательно, концентраторов напряжений. Кроме того, за счет того, что инструмент внедряется в деталь на меньщую глубину, возможно уменьшение материалоемкости, габаритов и веса, как обрабатываемых, деталей, так и изделий в целом. Пример. Изготавливают корпусную деталь из высокопрочного сплава пониженной пластичности типа В95. Полуфабрикат заготовки подвергают обработке методом горячей щтамповки в специально изготовленном штампе на гидравлическо.м прессе типа К8037 усилием 500 тс. Предварительно деталь подвергают нагреву в печи карусельного типа САО-21-11-3/5 исп. М-02. Температурные интервалы объемной щтамповки с прошивкой базовых технологических отверстий и габаритные размеры необходимых для реализации способа выступов на поверхности деталей выдерживаются по техническим условиям. В начале щтамповки температура 430-400°С, в конце - 350°С. Габариты выступив определяют по формулам: ,4-l,5d; h 0,8-0,9, где d- диаметры завариваемых отверстий {d 0,5 мм; dj 0,7 MMjdj 0,8 мм; d( 1,0 мм); D- наружный диаметр выступа; h - высота выступа, что обеспечивается точным изготовлением штампа и режима штамповки. Скорость деформирования заготовки составля,ет 0,3 м/с.

Заварка 8-мн полученных базовых отверстий выполняется на серийных агрегатных станках с ЧПУ. При этом используют специально изготовленный инструмент.

Получают готовую деталь, вес котором, по сравнению с деталью, обрабатываемой

способу-прототипу, снижается на 0,15 кг, что позволяет уменьшить также ее габариты Первоначальные габариты детали равны 210x138x145 мм, после обработки по предлагаемому способу составляют 205x130x139 мм что весьма существенно для эксплуатации в специальном комплексе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заварки отверстий в детали | 1982 |

|

SU1021542A2 |

| Способ заварки отверстия в детали | 1981 |

|

SU967736A2 |

| Способ заварки отверстия в детали | 1989 |

|

SU1729718A2 |

| СПОСОБ ЗАВАРКИ ОТВЕРСТИЯ ТОРЦА ТРУБЫ | 2009 |

|

RU2404885C1 |

| Способ заварки отверстия в детали | 1977 |

|

SU745620A1 |

| Инструмент для заварки отверстия в детали трением | 1982 |

|

SU1074685A1 |

| Инструмент для заварки отверстий трением | 1983 |

|

SU1234120A1 |

| СПОСОБ РЕМОНТА МЕХАНИЗИРОВАННОЙ СВАРКОЙ ЧУГУННЫХ ДЕТАЛЕЙ С ТРЕЩИНАМИ | 2009 |

|

RU2400343C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КАНАВКОЙ И УКЛОНОМ В СТЕРЖНЕВОЙ ЧАСТИ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2008 |

|

RU2371292C1 |

| Способ сварки трением полой детали с заглушкой | 1984 |

|

SU1466896A1 |

СПОСОБ ЗАВАРКИ ОТВЕРСТИЯ В ДЕТАЛИ по авт. св. № 745620, отличающийся тем, что, с целью снижения материалоемкости и габаритов деталей, деталь выполняют с соосным завариваемому отверстию цилиндрическим выступом со следующими размерами: D l,4-l,5d h 0,8-0,9d, где d. - диаметр завариваемого отверстия; - наружный диаметр выступа; - высота выступа. (Л

i

U

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ заварки отверстия в детали | 1977 |

|

SU745620A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-15—Публикация

1982-06-21—Подача