|ОО

Изобретение относится к сварке в частности к электродным покрытиям/ применяемым для сварки сложнолегированных алюминиев лх бронз типа АЖН Мц 9-4-4-1 ,Бр АЖН 9-4-4 , БрАЖН10-4-4 и др. и может быть использовано в машиностроении, судостроении, химической и нефтяной промышленности.

Известно электродное покрытие, состав которого содержит следующие компоненты, мас.%:

Мрамор , 3-5 . Криолит40-60

Хлористый калий 20-30 Плавиковый шпат 5-10 Древесный уголь 3-5 Ферробор 0,5-4 Феррованадий 0,5-4 Указанное покрытие позволяет долегировать в необходимом количестве наплавленный металл бором и ванадием 1 .

Однако, металл,наплавленный электродами, состоящими из стержня марки БрАМЖМц-3-1,5 и этого покрытия содержит пониженное количество железа и не содержит . При таком химическом состав не обеспечиваются необходимые проностные и коррозионные свойства нплавленного металла, и электроды со стержнем из БрАЖМц-10-3-1,5 и данного покрытия непригодны для сварки сложнолегированных алюминиевых бронз.

Известно электродное покрытие, наносимое на стержень марки БрАМЦ-9 состав которого содержит следующи компоненты, мас.%;

Мрамор4-9

Фтористый натрий 4-15 Фторбооат калия 0,4-3 Криолит26-37

П.павиковый шпат 4-15 Хлористый натрий и/или хлористый калий0,5-3

Никель12-18

Марганец металлический20-30Железный порошок 3-6 Карбоксиметилцеллюлоза 0,1-2,5 В качестве связующего используетс -жидкое стекло по ГОСТ 13078-67. Электроды с таким покрытием обладают высокими сварочными технологическими свойствами 2.

Известное покрытие не обеспечивают получение химического соства.наплавленного металла, соответствующего бронзе марки БрАЖНМцб,55-1,5, Металл,, наплавленный этими электродами, имеет повышенное соджание марганцаИ пониженное содерж.ние никеля и железа.

Цель изобретения - разоаботка CBрочного электродного покрытия преимщественно для сварки сложнолегированных алюминиевых бронз типа БрАЖНМц9-4-4 1, БрАЛН9-4-4, БрАЖН10-4-4, .и др., обладающего повьияенной технологичностью в изготовлении, технологической прочноЬтью покрытия,высокими сварочнотехнологическими свойствами, обеспечивающего высокие механические свойства и коррозионную стойкость наплавленного металла.

Для достижения указанной цели состав электродного покрытия для сварки сложнолегированных бронз, содержащий криолит, плавиковый шпат мрамор, хлористый калий и/или хлористый натпий фтористый натрий, карбоксиметилцеллюлозу, никель, железный порошок, дополнительно содержит фторсиликат натрия, ферробор, феррованадий при следующем соотношении компонентов, мас.%;

Криолит28-35

Плавиковый шпат 6-9 Хлористый калий к/или хлористый натрий0,5-2,0

Никель23-25

Железный порошок 10-12 Мрамор5-7

Фтористый натрий 10-15 Фторсиликат натрия2-5Ферробор .0,5-2/ Феррованадий 0,5-2 Карбоксиметилцеллюлоза 0,2-1,2 Оптимальный состав электродного покрытия определяется в результате проведения эксперимента. Количество металлической составляющей электродного покрытия (никель, железный поршок, ферробор и феррованадий) определяется соотношением между шлаковой основой электродного покрытия и легирующими элементами, а также величиной коэффициента массы покрытия. Введение в покрытие ферробора и феррованадия в указанных пределах обеспечивает повышение прочности металла /ива при сохранении высоких пластических свойств, а также повьЗшение коррозионной стойкости сварных соединений, компенсируя тем самым неизбежные потери легирующих элементов в Металле шва в процессе сварки.

При содержании легирующих элементов в покрытии более 45% заметно ухудшаются снарочно-технологические свойства электродов- отделимость шлка, йормирование шва, увеличивается склонность к образованию пор и разбрызгивайие. Увеличение доли шлакообразующих составляющих, хотя и улучшает сварочно-технологические

свойства электродов, одновременно приводит к увеличению возможности перэхода кремния из электродного покрытия в наплавленный металл за счет кремниевосстановительных процесов, В результате перехода кремния пластические свойства наплавленного металла снижаются. От содержания хлористого натрия и/или хлористого калия зависит технологическая прочность покрытия. При содержании их в покрытии ниже 0,5% при сушке и прокалке э.лектродов образуются трещины; увеличение содержания свьаше 2% требует значительного расхода или жидкого стекла или (при дозированном введении в замес 27% жидкого стекла) водного раствора КМЦ. Повышение содержания сухого остатка жидкого стекла в покрытии вызывает увеличение перехода кремния в наплавленный металл, повышенный расход КМЦ, приводит к снижению прочности покрытия и увеличению склонности к образованию пор из-за повышенной гигроскопичности покрытия

при хранении электродов.

Увеличение содержания криолита выше 35% снижает технологическую прочность покрытия, а снижение ниже 28% не позволяет получить удовлетворительные сварочно-технологические свойства электродов. Механическая прочность покрытия повышается за счет введения фторсиликата нария, при этом заметно снижается также склонность наплавленного метала к образованию пор. Однако, при содержании его свыше 5% повышается вероятность перехода кремния в наплавленный металл. Повышенное содержание в покрытии плавикового шпата и мрамора способствует повышению температуры плавления шлака,, что ухудшает отделимость шлака и формирование наплавленного металла. Кроме того, в результате диссоциации мрамора при высоких температуpax образующийся углекислый газ способствует выгоранию алюминия, хотя и повышает значительно устойчивость горения-дуги. При концентрации мрамора и плавикового шпата менее 5 и 6% снижается устойчивость горения дуги и кроющая способность шлака из-за снижения температуры ег плавления и повышения жидкотекучест Снижение содержания фтористого натрия ниже 10% приводит к увеличению неметаллических включений в металле шва, а увеличение свыше 15% ухудшает отделяемость шлака и формирование наплавленного.металл

Граничные и оптимальные значения состава покрытия наносимого на стержни из ВРАЖМЦ10-3-1,5 определяются путем оценки сварочно-технологических свойств электродов и

механических свойств наплавленного металла. Цля сравнения определяются также сварочно-технологические свойства электродов известного состава со стержнем из БрАМц2.

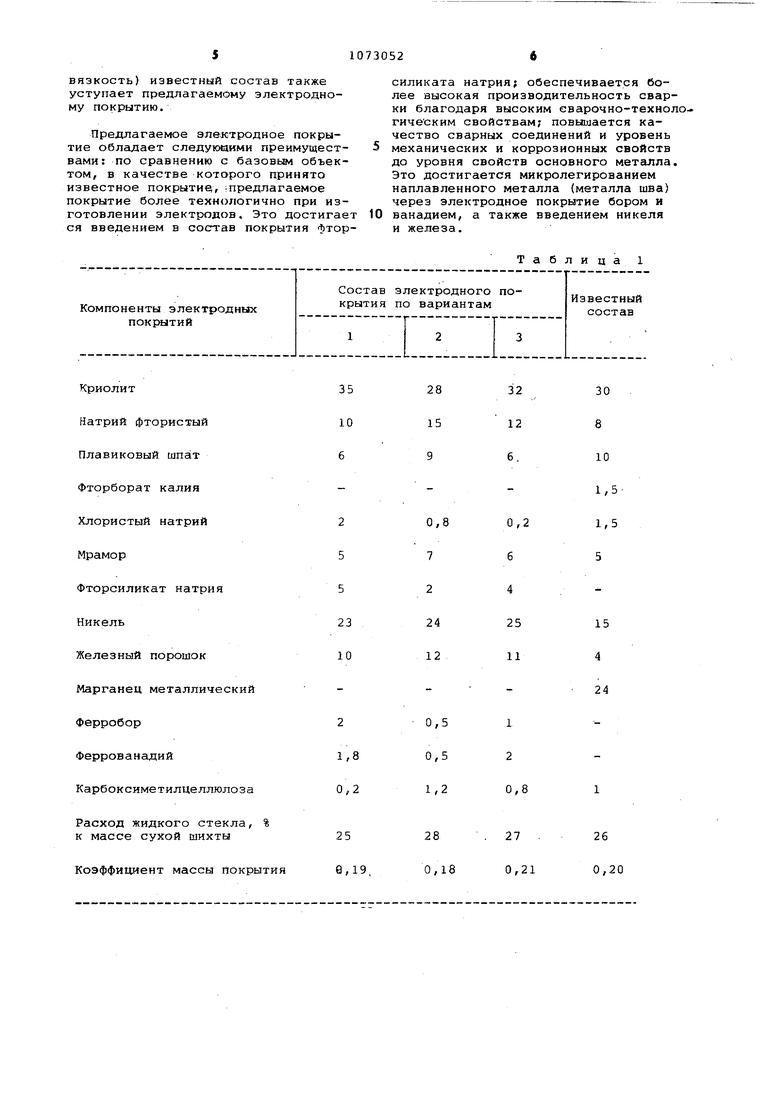

в табл.1 приведены составы электродных покрытий.

Компоненты шихты размалывают, просеивают через сито № 020 (ГОСТ 6613-53) и тщательно перемешивают.

0 Сухая шихта замешивается на водном растворе силиката натрия, имеющего модуль в соответствии с ГОСТ 13078-67 при плотности 1,4-1,42 мг/м Расход жидкого стекла на 100 кг

5 сухой шихты составляет 26 кг. Для снижения вязкости замеса вводится дополнительно 15%-ный водный раствор КМЦ в количестве 5%. После опрессовки на электродном прессе элёктQ роды сушат до остаточной влажности 5% (10 ч). Прокалка электродов выполняется при 660-680 К в -течение1,5 ч. После прокалки коэффициент . массы покрытия составляет 0,18-0,21.

5 Готовыми электродами выполняется наплаька на бронзовую пластину толщиной 25 мм состава: 8,2 А 3,4 Ni - 4,5 Fe - 1,68 Mn. Высота наплавки 36 мм. В качестве источника питания используется сварочный выпрямитель. Наплавка выполняет. ся на обратной полярности на токе 200-220 А, напряжение на дуге 2427 В.

Сварочный электрод с указанными

5 электродными покрытиями (в трех варр антах) , а также с известным составом показывают высокие сварочно-технологические свойства. Дуга горит устойчиво, без заметного разбрызги0 вания. Плак покрывает наплавленный металл ровной по толщине коркой, которая по мере охлаждения растрескивается и отстает от поверхности наплавленного валика. После окон5 чания наплавки шлак легко удаляется металлической щеткой. Наплавленный металл имеет мелкочешуйчатую поверхность без побитости. При внешнем осмотре наплавленных валиков и образцов после испытаний поры, трещины и шлаковые включения в металле не обнаруживаются.

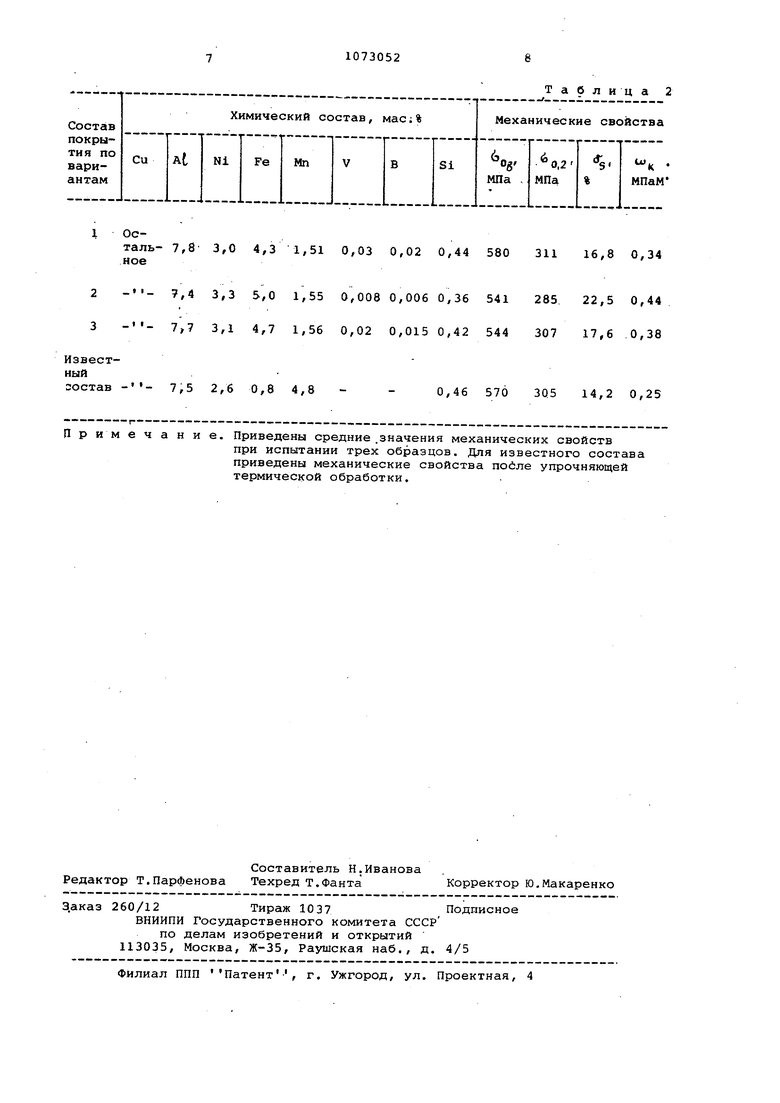

В табл.2 приведены химический состав и механические свойства наплавленного металла.,

5 ; Как следует из табл.2, наплавленный металл известного состава по своему химическому составу, а именно по Ni, Fe и Mn значительно отличается от основного металла,

0 на который производится наплавка. Неоднородность химического состава неизбежно приводит к контактной коррозии и разрушению сварного соединения. По механическим свойствам

5 (относительное удлинение и ударная

вязкость) известный состав также уступает предлагаемому электродному покрытию.

Предлагаемое электродное покрытие обладает следующими преимуществами: по сравнению с базовым объектом, в качестве которого принято известное покрытие, :предлагаемое покрытие более технологично при изготовлении электродов. Это достигает ся введением в состав покрытия фторсиликата натрия; обеспечивается более высокая производительность сварки благодаря высоким сварочно-техноло-. гическим свойствам; повышается качество сварных соединений и уровень

механических и коррозионных свойств до уровня свойств основного металла. Это достигается микролегированием наплавленного металла (металла шва) через электродное покрытие бором и

ванадием, а также введением никеля и железа.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Состав электродного покрытия для сварки оловянистых бронз | 1978 |

|

SU766798A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1973 |

|

SU399331A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сварки сложнолегированных бронз, содержащий криолит;, плавиковый шпат, мрамор, хлористый калий и/или хлористый натрий, фтористый на-трйй, карбоксиметилиеллюлозу, никель железный порошок, отличающийся тем, что, с целью повышения технологичности изготовления, технологической прочности покрытия. ..:. I т;сварочно-технологических свойств электрода, а также механических свойств и коррозионной стойкости наплавленного металла, состав дополнительно содержит фторсиликат натрия, ферробор и феррованадий при следующем соотношении компонентов, мйс.%: Криолит28-35 Плавиковый шпат 6-9 Мрамор 5-7 Хлористый калий и/или хлористый натрий0,2-2,0 Фтористый натрий10-15 Никель23-25 Ф Железный порошок 10-12 (/) Фторсиликат натрия2-5 Ферробор 0,5-2,0 Феррованадий 0,5-2,0 Карбоксиметилцеллюлоза 0,2-1,2

0сталь- 7,8 3,0 4,3 1,51 0,03 0,02 0,44 580 нов

7,4 3,3 5,0 1,55 0,008 0,006 0,36 541

7,7 3,1 4,7 1,56 0,02 0,015 0,42 544

Известныйсостав -- 7,5 2,6 0,8 4,8 Примечание,

311 16,8 0,34

285

307

0,46 570 305 14,2 0,25 Приведены средние .значения механических свойств при испытании трех образцов. Для известного состава приведены механические свойства пойле упрочняющей термической обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электродное покрытие | 1975 |

|

SU513820A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав электродного покрытия | 1978 |

|

SU831465A1 |

Авторы

Даты

1984-02-15—Публикация

1982-10-20—Подача