Изобретение относится к сварке конструкций преимущественно из алюминиевой бронзы, легированной цинком, и может использоваться для сварки и наплавки коррозионностойкой демпфирующей алюминиевой бронзы, легированной цинком, используемой в судостроении, машиностроении, турбостроении и других отраслях промышленности.

Известен ряд электродных покрытий и электродов для дуговой сварки алюминиевых бронз и некоторых демпфирующих сигналов, например АБ-2, БЛ-1, ЛКЗ-АБ.

Известен сварочный электрод с электродным покрытием, изготовленным на стержнях из сплава, содержащего 75% марганца и 25% меди, с нанесенным на него

способом окунания электродным покрытием следующего состава, мае %:

Мрамор8

Плавиковый шпат12

Криолит60

Фтористый натрий20

Материалы шихты размалывали и просеивали через сетку 016. Затем для устранения сепарации перемешивали, после чего замешали до необходимой консистенции на водном растворе жидкого стекла. Нанесли покрытие способом окунания на стержни из марганцево-медного сплава. После сушки и прокалки готовыми электродами сваривали образцы.

При сварке алюминиевой бронзы, легированной цинком, эти электроды имеют

VI

iCJ

о о

00 CJ

удовлетворительные сварочно-технологи- ческие характеристики. Однако они имеют повышенную склонность к образованию трещин в металле шва, низкую коррозионную стойкость сварного соединения (0,86 мм/г), а логарифмический декремент затухания сварного соединения составляет 1,1%, по величине которого судят о демпфирующей способности сплава.

Наиболее близким к изобретению электрод сварочной, изготовленный с электродным покрытием состоящим, мас.%: Криолит28

Плавиковый шпат8

Хлористый натрий2

Никель15

Марганец25

Железный порошок4

Мрамор8

Фтористый натрий8

Фторборат калия1

Карбоксиметилцеллюлоза1

Материалы шихты размалывали, просеивали, взвешивали в соответствии с рекомендациями, после чего тщательно перемешали. Сухую шихту замешивали на водном растворе силиката натрия в количестве, необходимом для нанесения покрытия способом окунания на стержни из бронзы марки Бр.АМц9-2. Карбоксиметилцеллюлоза вводилась в замес в виде водного раствора. После сушки и прокалки готовыми электродами сваривали образцы. Указанный состав электродного покрытия предназначен для сварки сложнолегированных алюминиевых бронз. В результате сварки этими электродами алюминиевой бронзы, легированной цинком в металле шва, получено 2,8% никеля, 4,1% марганца и 1% железа; цинк содержался только в качестве примеси 0,38%. В результате получена химическая неоднородность сварного седине- ния по химическому составу между швом и основным металлом. Коррозионная стойкость сварного соединения, полученная в процессе испытаний, составляет 0,026 мм/г. Логарифмический декремент затуханий 0,4%.

Цель изобретения - повышение коррозионной стойкости и демпфирующей способности сварного соединения из алюминиевой бронзы, легированной цинком.

Поставленная цель достигается тем, что известное покрытие для сварочного электрода дополнительно содержит фтористый литий и алюминий при следующем соотношении компонентов, мас.%:

Фторбораткалия5-10

Фтористый натрий2-10

Фтористый литий2-5

Хлористый натрий2-4

Алюминий18-25

Криолит46-71

наносимое методом окунания на стержень из алюминиевой бронзы марки Бр.АМц 9-2, и дополнительно на готовый электрод одевается оболочка из медного сплава, содержащего цинк, например проволока из

0 латуни марки Л63 в количестве 22-30% от массы, покрытой электродным покрытием части электродного стержня.

Предлагаемый электрод для сварки алюминиевых бронз позволяет получить в

5 наплавленном металле и металле сварного шва необходимое количество цинка 5 - 7,5%, что практически невозможно осуществить ни одним из известных электродов для дуговой сварки.

0Известно, что температура плавления

алюминиевой бронзы, легированной цинком, составляет 1040°С. Температура кипения цинка в аналогичных условиях 905°С. Температура капли расплавляемого элект5 рода 1700-1800°С, а температура сварочной ванны 1300-1450°С. В таких условиях при ручной дуговой сварке содержание цинка в наплавленном металле не превышает 2-3%. Остальной цинк в соответствии с за0 коном Рауля успевает выкипеть. Введение цинка через периферийную а значит, и более холодную зону дугового пространства позволяет сохранить в металле шва достаточно высокое содержание цинка. Соотно5 шение массы оболочки к массе обмазанной части электродного стержня определяется возможностью получения необходимой концентрации цинка в наплавленном металле. При 22% латунной оболочки в наплавлен0 ном металле получаем 5% цинка, а при 30% латунной оболочки - соответственно 7,95% цинка. При этом понизится коррозионная стойкость сварного шва. Дополнительное введение в состав фтористого лития позво5 ляет увеличить поверхностное натяжение шлака и увеличить стабильность горения дуги, что оказывает благоприятное влияние на отделимость шлака от поверхности металла шва. Введение фтористого лития мене 2%

0 не оказывает влияния на улучшение характеристик, повышение концентрации выше 5% приводит к значительному увеличению поверхностного натяжения, что затрудняет нормальное формирование металла шва и

5 не улучшает отделимость шлаковой корки.

Фторборат калия при сварке диссоциирует на фтористый калий и фторид бора и значительно снижает склонность наплавленного металла к образованию пор. При его содержании менее 5% в составе сухой

шихты повышается вероятность образования пор в металле шва. Повышение содержания фторбората калия более 10% нецелесообразно в связи с ухудшением сва- рочно-технологических характеристик электродов выражающихся в увеличении потерь на угар и разбрызгивании, а также удорожании электродов.

Хлористый натрий служит технологической добавкой, определяющей технологическую прочность электродных покрытий. Уменьшение его содержания ниже нижнего предела (2%) приводит к образованию трещин в электродном покрытии и его осыпанию. Увеличение содержания хлористого натрия в сухой шихте более 4% приводит к взаимодействию с водным раствором силиката натрия. Связующее утрачивает клеящие свойства и электроды изготовить не удается. Кроме того, значительно снижается вязкость шлака и нарушается шлаковая защита металла шва,

Снижение содержания фтористого натрия менее 2% приводит к повышению содержания неметаллических включений металла шва и снижению пластичности наплавленного металла, а увеличение содержания больше 10% ухудшает отделимость шлака и формирование наплавленного металла.

Увеличение содержания криолита выше 71% снижает технологическую прочность электродного покрытия, а снижение содержания ниже 46% не позволяет получить удовлетворительных сварочно-технологи- ческих характеристик и коэффициент перехода алюминия в наплавленный металл.

Количество алюминия в сухой шихте определяется необходимостью легирования наплавленного металла алюминием, содержание которого уменьшается в связи с разбавлением металла электродного стержня металлом оболочки, содержащей медь и цинк. При снижении содержания алюминия в покрытии ниже 18% содержание алюминия в наплавленном металле составляет меньше 7,5%, а при содержании алюминия более 25% в металле шва его оказывается более 8,5%, что резко снижает пластичность и ударную вязкость наплавленного металла.

В результате применения изобретения для сварки алюминиевой бронзы, легированной цинком, получена коррозионная стойкость сварного соединения не хуже, чем у основного металла (0,006-0,009 мм/г). Логарифмический декремент колебаний составил 2,4-3,2% при нагрузке 20 МПа,

Предлагаемый электроддля сварки преимущественно алюминиевых бронз, легированных цинком, испытан в лабораторных условиях.

В качестве стержня для изготовления электродов использована проволока из

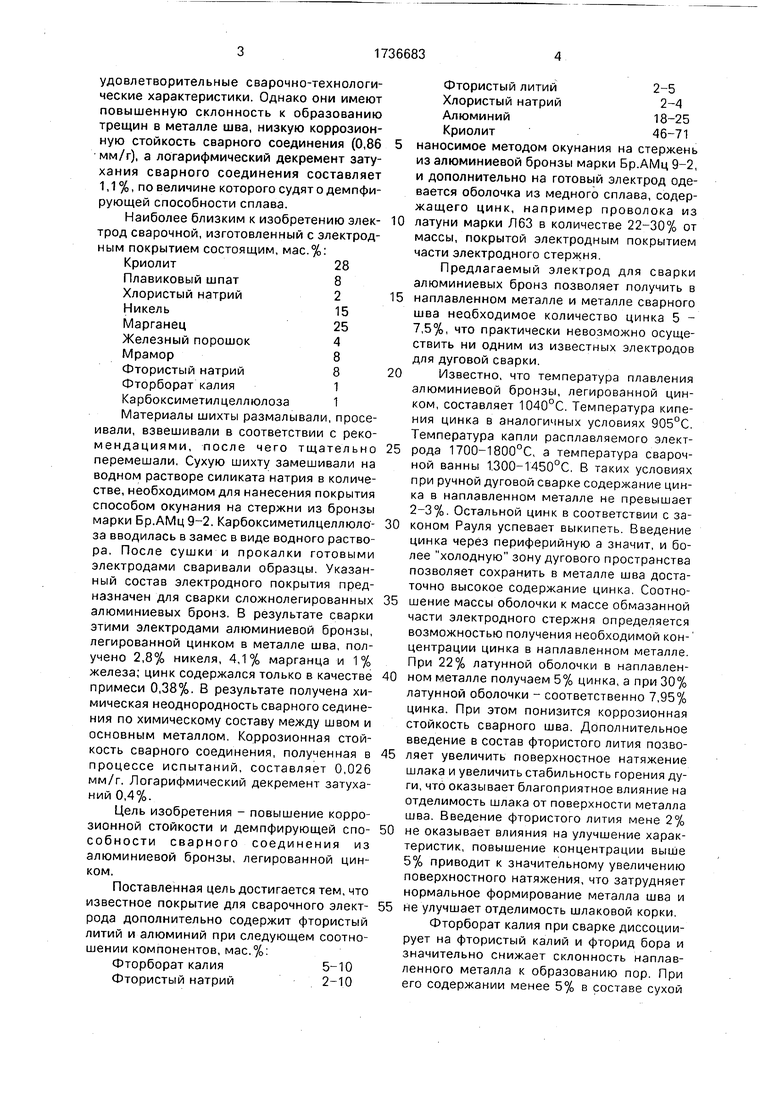

алюминиевой бронзы марки Бр.АМц 9-2 диаметром 6 мм. На эти электродные стержни способом окунания нанесены электродные покрытия, составы сухих шихт которых приведены в табл.1.

0 Материалы сухой шихты размалывали, просеивали через сетку 016, взвесили и перемешали, после чего приготовили замес на водном растворе силиката натрия с плотностью 1,31-1,34 г/см3 (модуль 2,56). При на5 несении покрытий способом окунания на 1 кг сухой шихты расход жидкого стекла составляет 0,45-0,6 кг. После сушки при 18- 20°С в течение 24 ч электроды прокалены при 400-420°С в течение 1,5-2 ч. Коэффици0 ент массы электродного покрытия прокаленных электродов составляет 0,13-0,16. Металлическая оболочка выполнена в виде спирали из латунной проволоки марки Л63 диаметром 1,45 мм. Масса спирали состав5 ляет 20-35% от массы покрытой части электродного стержня.

Сварочно-технологические свойства электродов испытывали путем сварки встык пластин из алюминиевой бронзы, легиро0 ванной цинком. Размеры пластины 25x150x460 мм. Разделка Х-образная с притуплением 2 мм, угол разделки кромок 90°С, зазор 3 мм. Для определения химического состава наплавленного металла электрода5 ми выполнялась наплавка на ребро пластины 20 мм. Сварку и наплавку производили на постоянном токе обратной полярности при напряжении на дуге 26-28 В, силе сварочного тока 240-270 А и скорости сварки

0 12-16 м/ч с поперечными колебаниями 5 мм.

Сварочно-технологические свойства электродов с покрытием предлагаемого состава (варианты 1-3) оцениваются следую5 щим образом. Горение дуги устойчивое, без сильного разбрызгивания и выделений пыли и дыма; шлаковая корка равномерно покрывает наплавленный металл; после сварки по мере охлаждения шлаковая корка

0 легко удаляется; наплавленный металл имеет мелкочешуйчатую поверхность; в металле шва поры, трещины и шлаковые включения не обнаружены.

Сварочно-технологические свойства

5 электродов с покрытием по вариантам 4 и 5 неудовлетворительные. При использовании варианта 5 покрытия наблюдалось неустойчивое горение дуги, затруднено удаление шлака с поверхности шва, наплавленный металл имеет грубую неровную поверхность, в металле шва обнаружены поры. При использовании варианта 4 покрытия горения дуги неустойчивое, покрытие кусками отваливается с электрода, ухудшается шлаковая защита металла шва, отделяемость шлака плохая, поверхость шва грубая и неровная, в металле шва, отделяемость шлака плохая, поверхность шва грубая и неровная, в металле шва обнаружены шлаковые включения,

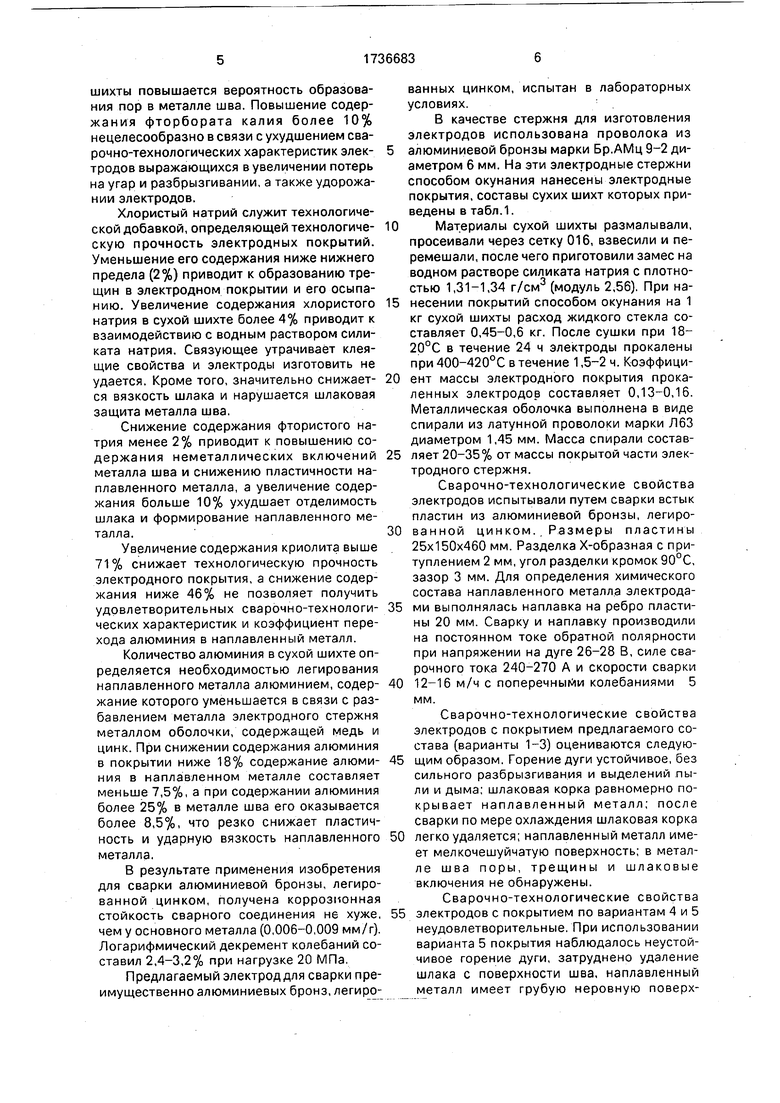

При сварке известными электродами с известными покрытиями (пример 6, 7) получены хорошие сварочно-технологические свойства, однако они не обеспечивают получение химического состава металла шва, соответствующего составу свариваемого металла. Это приводит к снижению коррозионной стойкости сварного соединения (см. табл.2). Эксплуатационные характеристики наплавленного металла и сварных соединений определялись после термической обработки выполненной по режиму: нагрев до 730°С, выдержка 3 ч, охлаждение в воде.

Применение электрода для сварки алюминиевых бронз, преимущественно легиро- ванной цинком, позволяет получить необходимый химический состав наплавленного металла и металла сварного шва, что позволяет получить высокую коррозионную стойкость и демпфирующую способность. Это позволяет применить изобретение для снижения количества неисправимых дефектов литья и для создания лито0

5

0

5

0

5

сварных конструкций, что существенно расширяет возможности применения перспективногокоррозионностойкоговибродемпфирующего сплава. Возрастает эксплуатационная надежность готовых конструкций в связи с возможностью восстановления изношенного оборудования с помощью ручной дуговой сварки.

Формула изобретения Электрод для сварки алюминиевой бронзы, состоящий из стержня, выполненного из проволоки Бр АМц 9-2 и покрытия, содержащего криолит, фторид натрия, хлорид натрия, фторборат калия, отличающийся тем, что, с целью повышения коррозионной стойкости и демпфирующей способности сварного соединения, состав покрытия дополнительно содержит фторид лития и алюминий при следующем соотношении компонентов, мас.%:

Криолит46-71

Фторид натрия2-10

Фторид лития2-5

Фторбораткалия5-10

Хлорид натрия2-4

Алюминий18-25

коэффициент массы покрытия составляет 13-16%, электрод снабжен наружной оболочкой, масса которой составляет 22-30% от массы электродного стержня с покрытием, при этом-оболочка выполнена в виде спирали из проволоки или ленты, изготовленной из латуни, содержащей 30-40% цинка.

Химический состав и эксплуатационные характеристики наплавленного металла и сварного соединения

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Состав электродного покрытия для сварки оловянистых бронз | 1978 |

|

SU766798A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Электродное покрытие для сварки алюминиевых бронз | 1975 |

|

SU549301A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1982 |

|

SU1018836A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2458772C2 |

| Состав электродного покрытия | 1978 |

|

SU825303A1 |

Изобретение относится к сварке, в частности к материалам для сварки алюминиевых бронз, преимущественно легированных цинком, и может быть использовано для сварки перспективных коррозионно-стойких и демпфирующих сплавов, что расширяет возможность их внедрения в машиностроении, судостроении и других отраслях народного хозяйства. Цель изобретения - повышение коррозионной стойкости и демпфирующей способности сварных соединений из алюминиевой бронзы, легированной цинком. Электрод состоит из стержня, выполненного из алюминиевой бронзы Бр АМц 9-2, покрытия, содержащего, мас.%: криолит 46-71; фторид натрия 2-10; фторид лития 2-5; фторборат калия 5-10; хлорид натрия 2-4; алюминий 18-25, и наружной оболочки в виде спирали из проволоки или ленты, изготовленной из латуни, содержащей 30-40% цинка. Причем коэффициент массы покрытия равен 13-16%, масса наружной оболочки составляет 22- 30% от массы электродного стержня с покрытием. 2 табл. со с

| Состав электродного покрытия | 1978 |

|

SU831465A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродное покрытие | 1975 |

|

SU564941A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-30—Публикация

1990-01-03—Подача