Изобретение относится к ручной дуговой сварке, преимущественно к сварке алюминиевых бронз различного назначения, в частности алюминиевых бронз с содержанием до 12% марганца.

Известно электродное покрытие, наносимое на стержень из алюминиевой бронзы БрАМц9-2 [1], содержащее следующие компоненты, мас.%:

Криолит - 28-35

Плавиковый шпат - 6-9

Мрамор - 5-7

Хлористый калий и/или хлористый натрий - 0,2-2

Фтористый натрий - 10-15

Никель - 23-35

Железный порошок - 10-12

Фторсиликат натрия - 2-5

Ферробор - 0,5-2

Феррованадий - 0,5-2

Карбоксиметилцеллюлоза - 0,2-1,2

Хотя при указанном составе покрытия с содержанием до 5% марганца в стержне электроды обладают удовлетворительными сварочно-технологическими свойствами, основным недостатков таких электродов является чувствительность к содержанию марганца, с увеличением которого ухудшаются сварочно-технологические свойства, особенно формирование сварочного шва и отделимость шлаковой корки от шва. Другим недостатком следует признать недостаточную устойчивость дуги при сварке электродами диаметром 4 мм вследствие сравнительно низких значений разрывной длины дуги, составляющей не более 10 мм, что приводит к обрывам дуги в процессе сварки.

Известно также электродное покрытие [2] , которое содержит следующие компоненты, мас.%:

Криолит - 15-50

Фтористый кальций - 3-20

Мрамор - 3-20

Углекислый марганец - 3-20

Углекислый барий - 10-50

Окисел металла, выбранный из группы марганец, медь, железо, кобальт, олово никель и ванадий - 0,1-12

Основным недостатком электродов [2] является выгорание (окисление) в процессе сварки до 3% алюминия, что существенно снижает эксплуатационные характеристики сварного соединения, в т.ч. коррозионную стойкость.

Цель изобретения - создание электродного покрытия, обеспечивающего повышение сварочно-технологических свойств электродов, исключение или снижение вероятности образования дефектов в виде шлаковых включений или несплавлений, в том числе и при сварке алюминиевых бронз с содержанием до 12% марганца в электродном стержне.

Поставленная цель достигается тем, что состав покрытия предлагаемого электрода, содержащий криолит, фтористый кальций, мрамор, окислы металлов из группы, включающей медь, железо, никель, марганец, ванадий, дополнительно содержит фториды из группы, содержащей фторид бария, лития, магния, а также фтористый натрий углекислый калий, карбоксилметилцеллюлозу, хлористый натрий и/или хлористый калий при следующих соотношениях компонентов, мас.%:

Криолит - 30-60

Фтористый натрий - 8-25

Фтористый кальций - 5-12

Мрамор - 8-15

Хлористый натрий или хлористый калий - 0,4-3

Окисел металла - 1-6

Фтористый барий и/или литий, и/или магний - 0,5-6

Углекислый калий - 0,5-6

Карбоксилметилцеллюлоза - 0,1-1,2

Принятое соотношение в покрытии фтористого бария, углекислого калия, фтористого натрия, хлористого натрия и/или хлористого калия обеспечивает улучшение сварочно-технологических свойств электродов, повышает величину разрывной длины дуги, стабильность ее горения и мелкокапельный перенос электродного металла в сварочную ванну. Например, разрывная длина дуги увеличивается до 18 мм, а за счет более высокой стабильности дугового разряда и исключения непроизвольных обрывов дуги уменьшается вероятность образования шлаковых включений и несплавлений.

Предложенное покрытие обеспечивает более сложный состав газовой фазы в дуге, что уменьшает выгорание алюминия не более чем на 1,2% (а не на 3% по сравнению с известными составами), что, в свою очередь, заметно улучшает химическую и механическую однородность металла шва и сварного соединения. Испытаниями новых электродов установлено улучшение отделимости шлака с поверхности наплавленного металла даже при содержании в стержнях из алюминиевой бронзы до 12% марганца.

После нанесения покрытия (опрессовкой или окунанием) электроды просушивают в течение 24 ч. Сварка производится на постоянном токе обратной полярности. Для электродов диаметром 5 мм сварочный ток должен быть 180-210 А при напряжении на дуге 24-27 B.

Испытаниями установлено, что наплавленный металл имеет следующие механические свойства для электродов со стержнями из бронзы БрМцАЖНЦ10-8-3-2-2 (не менее):

Временное сопротивление разрыву, МПа, - 510

Предел текучести, МПа - 240

Относительное удлинение, % - 16

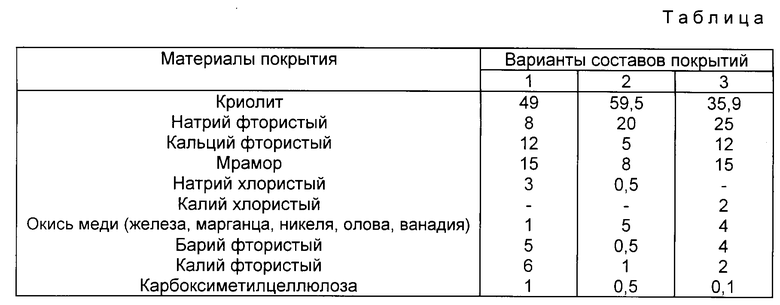

Указанные свойства наплавленного металла (металла шва) обеспечивают составы покрытий, определенные экспериментально и методами математического планирования и приведенные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| Электродное покрытие для сварки алюминиевых бронз | 1975 |

|

SU549301A1 |

| Состав электродного покрытия | 1981 |

|

SU959967A1 |

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| Состав электродного покрытия | 1978 |

|

SU825303A1 |

| Сварочный электрод | 1973 |

|

SU450674A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

Использование: изобретение относится к ручной дуговой сварке, преимущественно к сварке алюминиевых бронз различного назначениями, в частности алюминиевых бронз с содержанием до 12% марганца. Сущность изобретения: на стержень из бронзы БрМцАЖНЦ 10-8-3 -2-2 наносится покрытие следующего состава (мас. %): криолит 30-60, фтористый натрий 8-25; фтористый кальций 5-12; мрамор 8-15; хлористый натрий и/или хлористый калий 0,4-3; окисел металла 1-6; фтористый барий и/или фтористый литий и/или фтористый магний 0,5-6; углекислый калий 0,5-6; карбоксилметилцеллюлоза 0,1-1,2. Окисел металла выбирают из группы, содержащей окисел меди, железа, марганца, никеля, олова, ванадия. 1 табл.

Электродное покрытие для сварки алюминиевых бронз, содержащее криолит, фтористый кальций, мрамор, по крайней мере один окисел металла, выбранного из группы медь, железо, марганец, никель, олово, ванадий, отличающееся тем, что оно содержит дополнительно фтористый натрий, по крайней мере один фторид металла из группы барий, литий, магний, хлористый натрий и/или хлористый калий, а также углекислый калий и карбоксилметилцеллюлозу при следующем соотношении компонентов, мас.%:

Криолит - 30 - 60

Фтористый натрий - 8 - 25

Фтористый кальций - 5 - 12

Мрамор - 8 - 15

Хлористый натрий и/или хлористый калий - 0,4 - 3

Окисел металла из группы медь, железо, марганец, никель, олово, ванадий - 1 - 6

Фторид металла из группы барий, литий магний - 0,5 - 6,0

Углекислый калий - 0,5 - 6,0

Карбоксилметилцеллюлоза - 0,1 - 1,2и

| US, авторское свидетельство 1073052, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| US, авторск ое свидетельство, 549301, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-06-27—Публикация

1995-03-14—Подача