Изобретение относится к изготовлению крупноформатных панелей переменного сечения с теплоизоляцией из пенопластов, предназначенных для использования в промышленном, сельскохозяйственном и жилищногражданском строительстве.

Известно устройство для изготовления панелей с теплоизоляцией из пенопласта, содержащее узел нагрева, секционный пресс верхняя плита которого снабжена вакуумприсосками, распределитель вспенивающейся композиции, установленный на тележке с возможностью возвратно-поступательного перемещения 1.

Недостатками этого устройства являются невозможность изготовления панелей переменного сечения и большая энергоемкость устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для изготовления панелей переменного сечения, содержащее средство транспортирования панелей, распределитель вспенивающейся композиции, выполненный в виде ряда подающих сопел с запорными элементами, соединенных со средствами управления их работой 2.

Недостатками этого устройства являются сложность управления процессом подачи вспенивающейся композиции, предусматривающей изменение ее расхода в каждом сопле, невысокие производительность и качество изготавливаемых панелей.

Целью изобретения является улучщение качества панелей и упрощение конструкции устройства.

Указанная цель достигается тем, что устройство для изготовления панелей переменного сечения, содержащее средство транспортирования панелей, распределитель вспенивающейся композиции, выполненный в виде ряда подающих сопел с запорными элементами, соединенных со средствами управления их работой, снабжено средствами регулирования скорости установленного с возможностью перемещения вдоль панели распределителя, выполненными в виде конечных выключателей, размещенных в зонах изменения сечения изготавливаемых панелей, и нагревательными элементами, установленными по разные стороны от распределителя и перемещающимися совместно с ним.

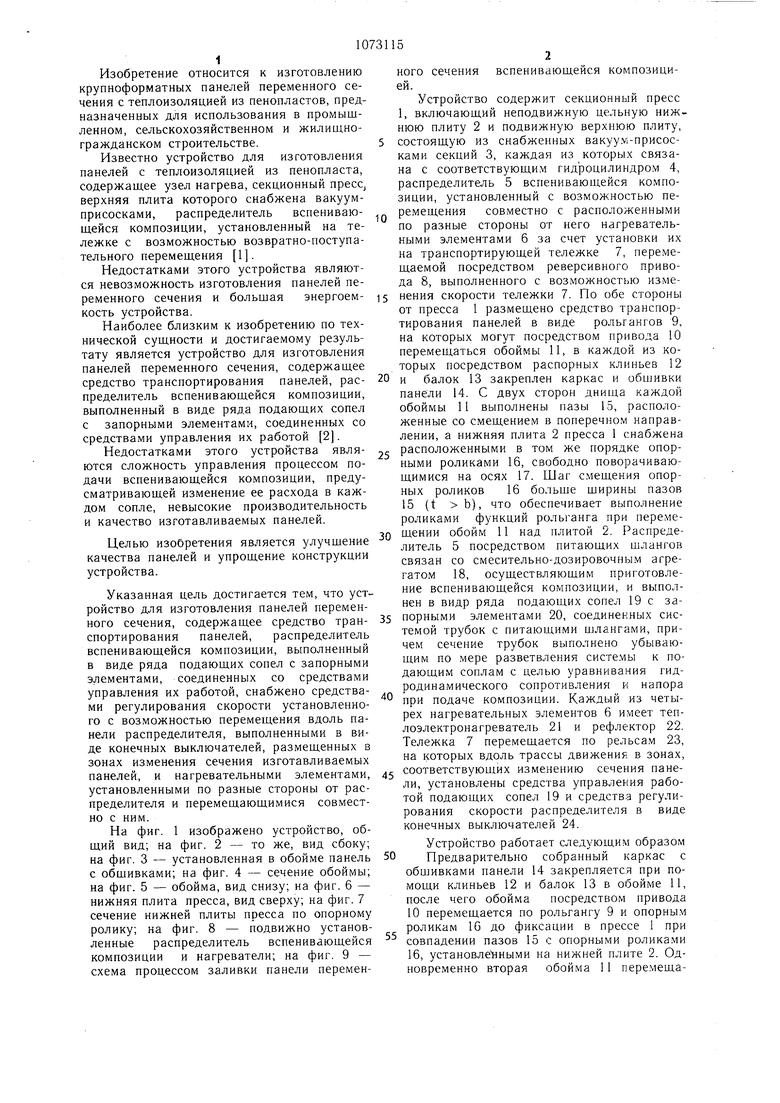

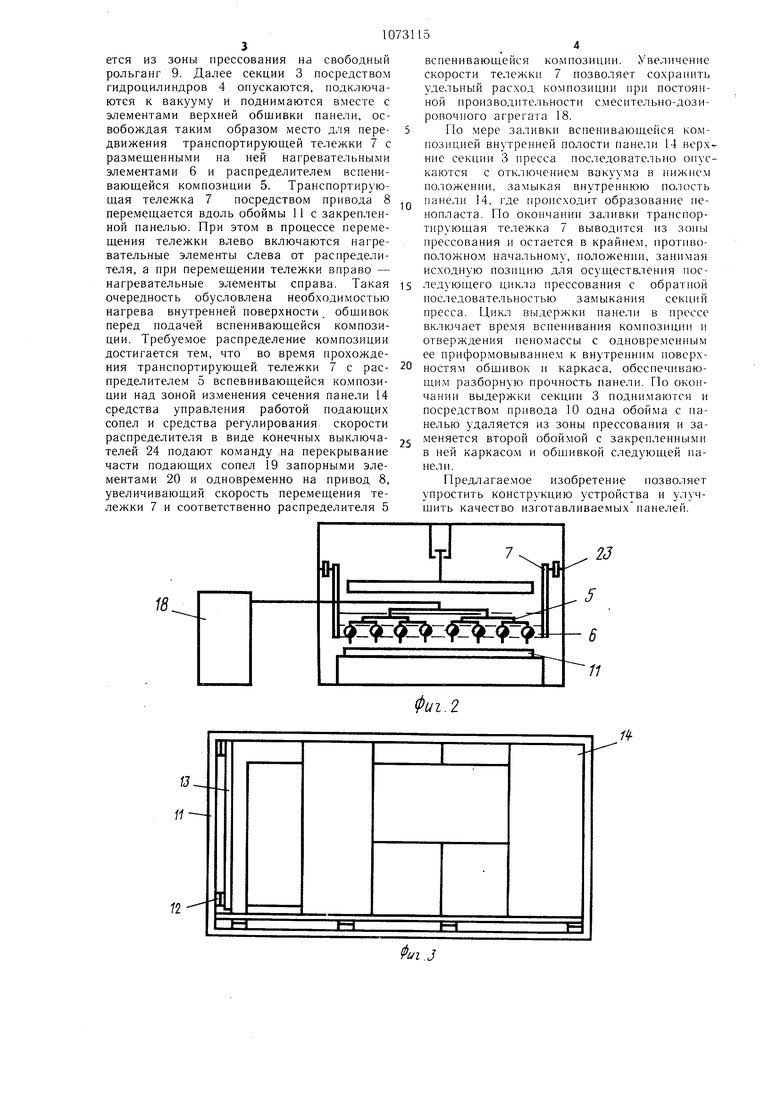

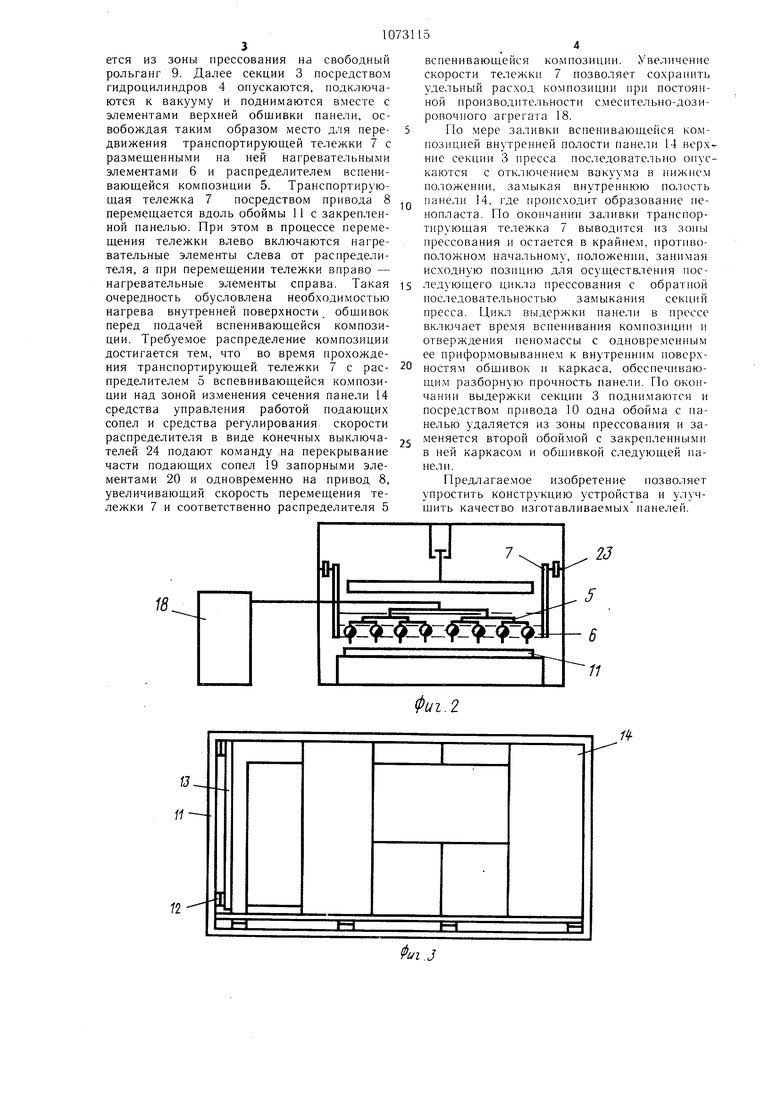

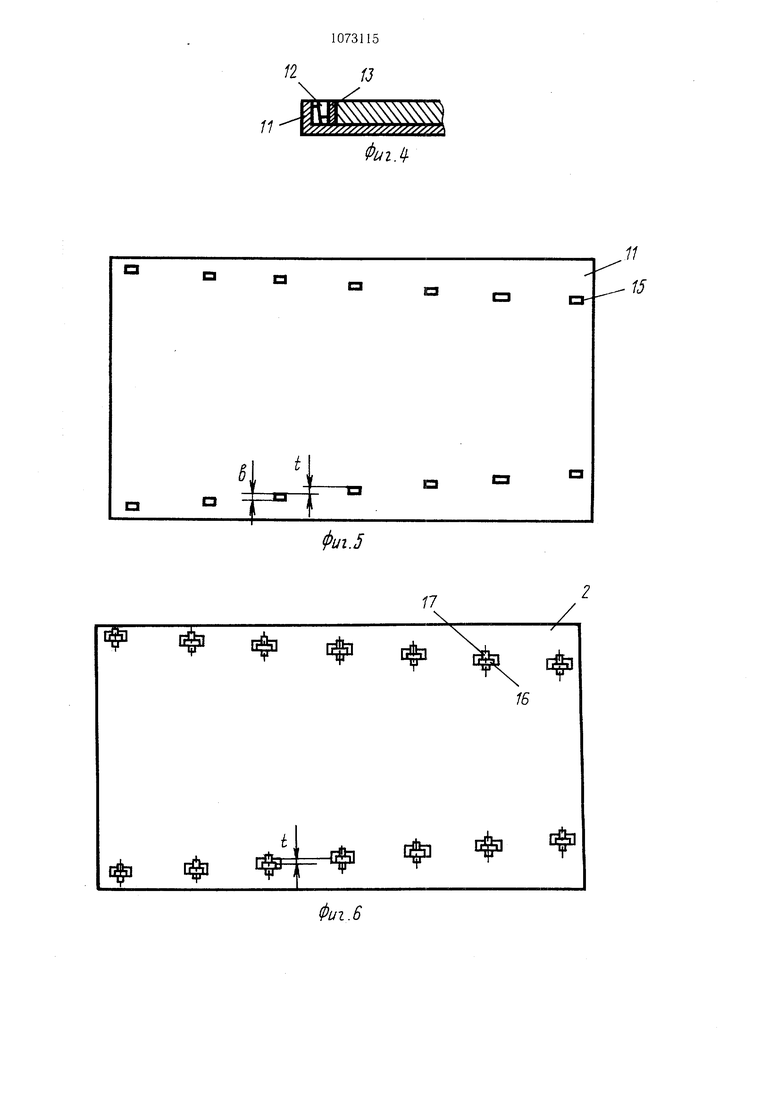

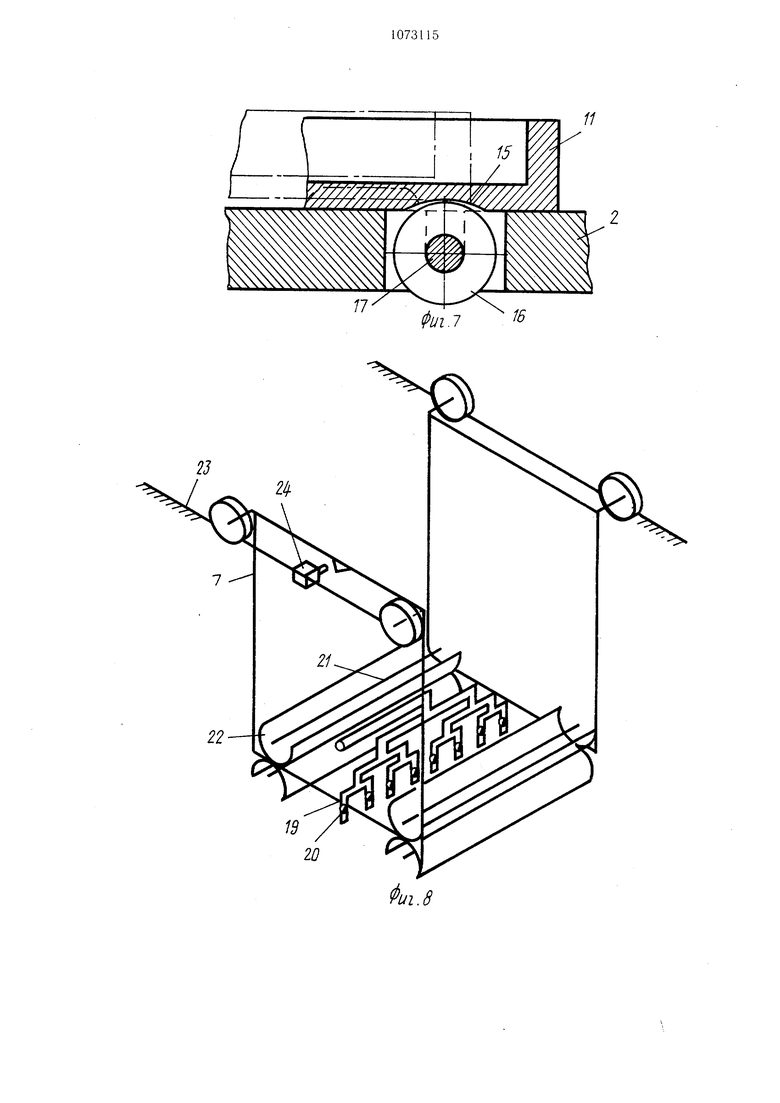

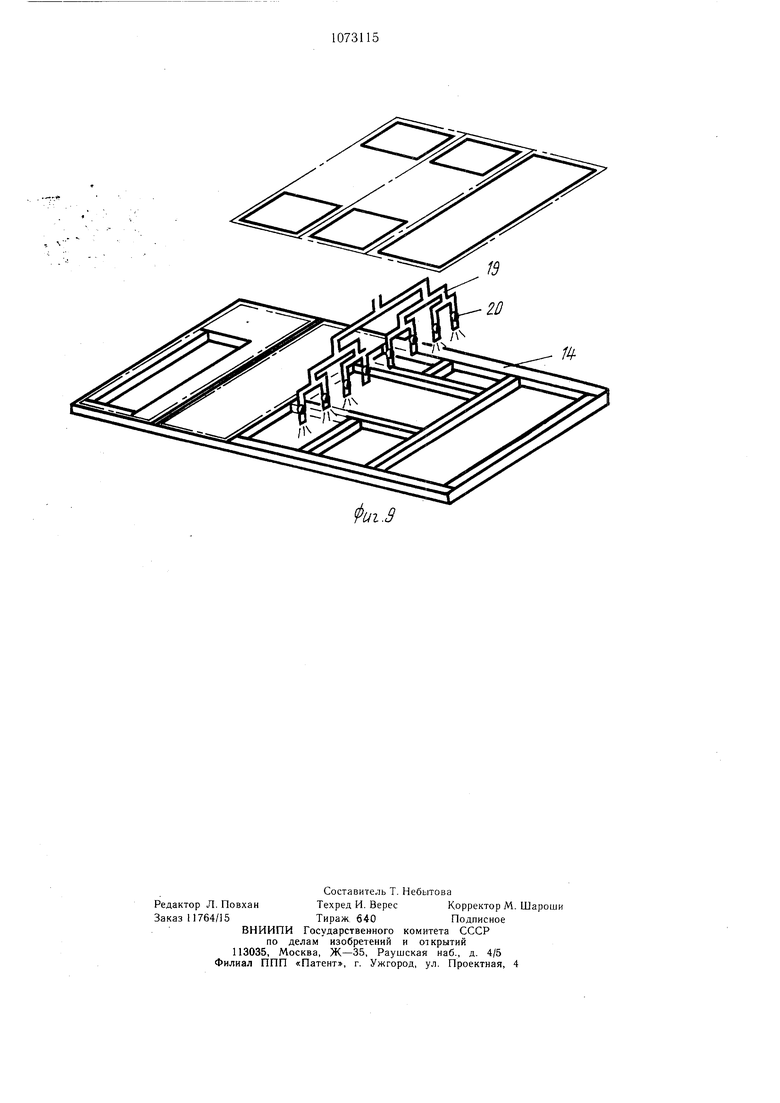

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - установленная в обойме панель с общивками; на фиг. 4 - сечение обоймы; на фиг. 5 - обойма, вид снизу; на фиг. 6 - нижняя плита пресса, вид сверху; на фиг. 7 сечение нижней плиты пресса по опорному ролику; на фиг. 8 - подвижно установленные распределитель вспенивающейся композиции и нагреватели; на фиг. 9 - схема процессом заливки панели переменного сечения вспенивающейся композицией.

Устройство содержит секционный пресс 1, включающий неподвижную цельную нижнюю плиту 2 и подвижную верхнюю плиту, состоящую из снабженных вакууу1-присосками секций 3, каждая из которых связана с соответствующим гидроцилиндром 4, распределитель 5 вспенивающейся композиции, установленный с возможностью перемещения совместно с расположенны.ми по разные стороны от него нагревательными элементами 6 за счет установки их на транспортирующей тележке 7, перемещаемой посредством реверсивного привода 8, выполненного с возможностью изменения скорости тележки 7. По обе стороны от пресса 1 размещено средство транспортирования панелей в виде рольгангов 9, на которых могут посредством привода 10 перемещаться обоймы 11, в каждой из которых посредством распорных клиньев 12 и балок 13 закреплен каркас и обшивки панели 14. С двух сторон днища каждой обоймы 11 выполнены пазы 15, расположенные со смещением в поперечном направлении, а нижняя плита 2 пресса 1 снабжена расположенными в том же порядке опорными роликами 16, свободно поворачивающимися на осях 17. Шаг смещения опорных роликов 16 больше ширины пазов 15 (t b), что обеспечивает выполнение роликами функций рольганга при перемещении обойм 11 над плитой 2. Распределитель 5 посредством питающих шлангов связан со смесительно-дозировочным агрегатом 18, осуществляющим приготовление вспенивающейся композиции, и выполнен в видр ряда подающих сопел 19 с запорными элементами 20, соединенных системой трубок с питающими шлангами, причем сечение трубок выполнено убывающим по мере разветвления системы к подающим соплам с целью уравнивания гидродинамического сопротивления и напора при подаче композиции. Каждый из четырех нагревательных элементов 6 имеет теплоэлектронагреватель 21 и рефлектор 22. Тележка 7 перемещается по рельсам 23, на которых вдоль трассы движения в зонах, соответствующих изменению сечения панели, установлены средства управления работой подающих сопел 19 и средства регулирования скорости распределителя в виде конечных выключателей 24.

Устройство работает следующим образом Предварительно собранный каркас с обшивками панели 14 закрепляется при помощи клиньев 12 и балок 13 в обойме 11, после чего обойма посредством привода 10 перемещается по рольгангу 9 и опорным роликам 16 до фиксации в прессе 1 при совпадении пазов 15 с опорными ролика.ми 16, установленными на нижней плите 2. Одновременно вторая обойма 11 пере.мещается из зоны прессования на свободный рольганг 9. Далее секции 3 посредством гидроцилиндров 4 опускаются, подключаются к вакууму и поднимаются вместе с элементами верхней обшивки панели, освобождая таким образом место для передвижения транспортирующей тележки 7 с размешенными на ней нагревательными элементами 6 и распределителем вспенивающейся композиции 5. Транспортирующая тележка 7 посредством привода 8 перемещается вдоль обоймы 11 с закрепленной панелью. При этом в процессе перемещения тележки влево включаются нагревательные элементы слева от распределителя, а при перемещении тележки вправо - нагревательные элементы справа. Такая очередность обусловлена необходимостью нагрева внутренней новерхности. общивок перед подачей вспенивающейся композиции. Требуемое распределение композиции достигается тем, что во время прохождения транспортирующей тележки 7 с распределителем 5 вспевнивающейся композиции над зоной изменения сечения панели 14 средства управления работой подающих сопел и средства регулирования скорости распределителя в виде конечных выключателей 24 подают команду .на перекрывание части подающих сопел 19 запорными элементами 20 и одновременно на привод 8, увеличивающий скорость перемещения тележки 7 и соответственно распределителя 5 вспенивающейся композиции. Увеличение скорости тележки 7 позволяет сохранить удельный расход композиции при постоянной производительности смесительно-дозировочпого агрегата 18. По мере заливки вспенивающейся композицией внутренней полости панели 14 вер.ч ние секции 3 пресса последовательно опускаются с отключением вакуума в нижпе.м положении, замыкая внутреннюю полость панели 14, где происходит образование пенопласта. По окончании заливки транспортирующая тележка 7 выводится из зоны прессования и остается в крайнем, противоположном начальному, положении, занимая исходную позицию для осуществления последующего цикла прессования с обратной последовательностью замыкания секций пресса. Цикл выдержки панели в прессе включает время вспенивания композиции и отверждения пеномассы с одновременным ее приформовыванием к внутренним поверхностям обшивок и каркаса, обеспечивающим разборную прочность панели. По окончании выдержки секции 3 поднимаются и посредством привода 10 одна обойма с панелью удаляется из зоны прессования и заменяется второй обоймой с закрепленными в ней каркасом и обшивкой следующей панели. Предлагаемое изобретение позволяет упростить конструкцию устройства и улучшить качество изготавливаемых панелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления строительных изделий | 1984 |

|

SU1201137A1 |

| Технологическая линия для заполнения вспенивающейся композицией, например,фенольным пенопластом, внутреннего объема каркаса панели | 1973 |

|

SU482307A2 |

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

| ВЫСОКОНАПОРНОЕ НАНЕСЕНИЕ КЛЕЯ В СМЕСИТЕЛЕ ВОЛОКОН | 2003 |

|

RU2332298C2 |

| Установка для изготовления слоистых панелей со средним слоем из заливочного пенопласта | 1983 |

|

SU1183385A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ОГРАЖДЕНИЯ | 1990 |

|

RU2032538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Способ изготовления слоистых панелей | 1984 |

|

SU1162663A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ НАПОЛЬНЫХ ПАНЕЛЕЙ | 2000 |

|

RU2246398C2 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ПЕРЕМЕННОГО СЕЧЕНИЯ, содержащее средство транспортирования панелей, распределитель вспенивающейся композиции, выполненный в виде ряда подающих сопел с запорными элементами, соединенных со средствами управления их работой, отличающийся тем, что, с целью улучшения качества панелей и упрощения конструкции устройства, оно снабжено средствами регулирования скорости установленного с возможностью пеперемещения вдоль панели распределителя, выполненными в виде конечных выключателей, размещенных в зонах изменения сечения изготавливаемых панелей,- и нагревательными элементами, установленными по разные стороны от распределителя и перемещающимися совместно с ним. юФиг.1 16

Фиг. 2

/2fj

X

щт

,

Фиг л

,//

-15

ПК

11

/

Ч

Фиг.В

11

15

/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАГРУЗКИ ПОДШИПНИКА, КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ, УСТРОЙСТВО УПРАВЛЕНИЯ И ПРИВОД | 2019 |

|

RU2719331C1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4158535, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1984-02-15—Публикация

1981-06-19—Подача