Изобретение относится к составам теплоизоляционных масс для .напылени и предназначено для использования при механизированном ремонте теплов изоляции и обмуровки теплоэнергетического оборудования. Известна масса для изготовления тепло1;сзоляции, включающая асбестово волокно, фосфатное свт1зующее и каустичёский магнезит ij . Недостатком известной массы явля ется высокая стоимость и низкая начальная прочность. Известна также сырьевая смесь дл теплоизоляции, включающая отходы пр изводства асбестосодержащих известково-кремнеземистых изделий (ИКИ) и триполифосфат Г2 . Эта смесь требует длительного, времени твердения. Она также имеет слабую.адгезию с изолируемой поверх ностью в начальный период твердения Наиболее близкой к предлагаемой по техн-ической сущности и достигаемому результату является масса для тепловой изоляции, включающая асбес товое волокно, ортофосфорную кислот и окись магния 3j . Однако данная масса содержит зна чительное количество дефицитного до рогостоящего асбеста, концентрирова ной ортофосфорной кислоты, а прочность в начальный период твердения недостаточна. Цель изобретения - повышение про ности в начальный период твердения при одновременном снижении расхода дефицитных материалов. Поставленная цель достигается те что теплоизоляционная напыляемая масса, включающая асбестовое волокн и связующее из ортофосфорной кислот и окиси магния, дополнительно содер жит триполифосфат натрия и отходы жесткоформованных теплоизоляционных известково-кремнеземистых изделий с размером частиц 2-7 мм, а ортофосфо ную кислоту используют 8-10%-ной ко центрации при следующем соотношении компонентов, мас,%: Асбестовое волокно 12-29 Ортофосфорная кис- , лота 8-10%-ной кон- . центрации лота40-45 Окись магния 5-6 Триполифосфат натрия 3-5 Отходы жесткоформованных теплоизоляционн.ых известковокремнеземистыхизделий15-40 , в теплоизоляционную напыляемую массу, содержащую асбестовое волокн и Связующее, дополнительно вводят отходы же.сткоформованных теплоизоляционных ИКИ, состав которых содер жит 25% хризотил асбеста и 75 % гидросиликата, кальция группы CaOSiO K 1пН2О, а для об.еспечения хорошего связывания компонентов, входящих в массу, вводят триполифосфат натрия, Отхсзды жёcткoфop 4oвaнныx теплоизоляционных изделий с содержанием СаО 75% образуют кальцийфосфатные соединения за счет реакции взаимодействия ортофосфорной кислоты и активных к ней гидросиликатов кальция, содержащихся в,отходах теплоизоляционных изделий, . . Кальцийфосфатные соединения, полученные при взаимодействии гидросиликатов кальция со слабым раствором ортофосфорной кислоты, в сочетании с триполифосфатом натрия и окисью магния образуют комбинированное связующее, обеспечивающее массе быстрый набор про41ности. Отходы теплоизоляционных ИКИ вводят в виде порошка с размером час- тиц 2-7 мм. Увеличение размера частиц порошка ИКИ увеличивает размеры пор, что приводит к возрастанию коэффициента теплопроводности теплоизоляции, снижается сцепляемость этих; Частиц и соответственно снижается прочность в начальный период нанесения. Для обеспечения прочностных свойств массы в начальный период твердения необходим оптимальный вариант фракционирования ИКИ, Такой фракцией является размер частиц 2.7 41, Порошок ИКИ указанной фракции, введенный в состав, способствует образованию пор в теплоизоляционной напыляемой массе оптимального размера, исключает пыление в процессе нанесения массы на поверхность и обеспечивает образование прочной пористой структуры, особенно необходимой в начальный период нанесения. Процесс приготовлени( теплоизоляционной напыляемой массы осуществляет ся .следующим образом. Сухую смесь (отходы, асбест, триполифосфат натрия и окись магния) приготавливают смешением в лопастном смесителе,Затем эту смесь загружают в бункер установки по нс пылению, В установку для связки заливают воду и ортофосфорную кислоту в соотношении, обеспечивающем 8-10%-ную концентрацию раствора. Из установки с помощью сжатого воздуха (4,5-5 атм) смесь подается в торкрет-пистолет. На выходе из торкрет-пистолета сухая смесь смачивается слабым (8-10%) раствором ортофосфорной кислоты, который подается к торкрет-пистолету под давлением 2,0-2,5 атм. Полученная, увлажненная 8-10%-ньв«( раствором ортофосфорной кислоты, масса наносится метгодом торкретирования на изолируемую Поверхность, где через 1-1,5 ч,

отвердев, обеспечивает хорошую .проч- ность. .

При исполь- овании рртофосфорной кислоты больше 10%-ной концентрации эффект ускорения твердения не меняётг я, а при меньше 8%-ной концентрации эффект ускорения твердения резко снижается.

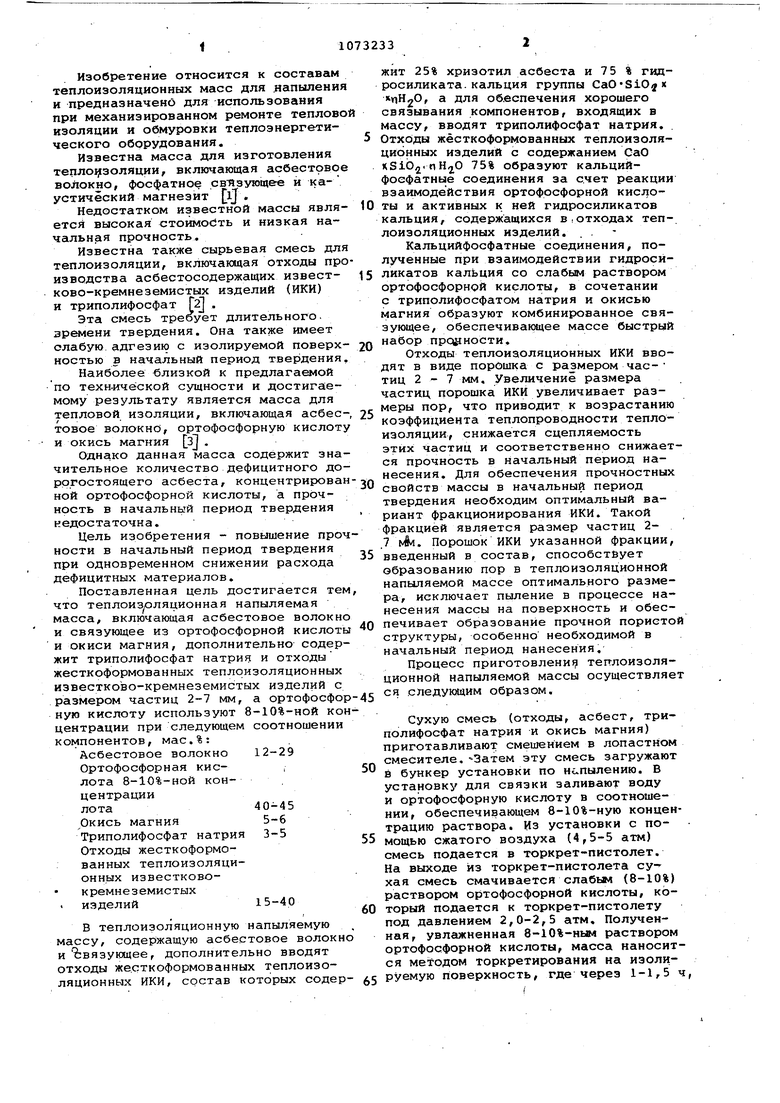

По описанной технологии изготовле ны образцы теплоизоляционной напыляемой массы, составы которой приведены в табл. 1.

После предварительного твердения 6бразцы досушивают при 105-110 С в течение 12 ч и испытывают.

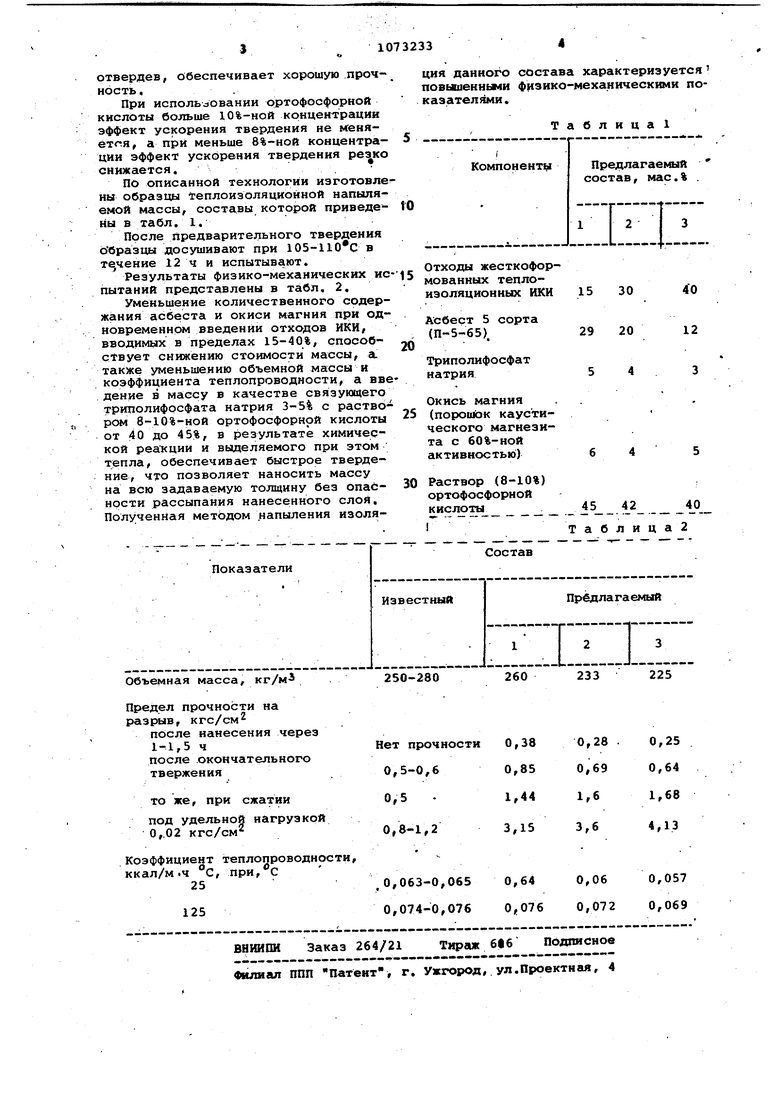

Результаты физико-механических испытаний представлены в табл. 2.

Уменьшение количественного содержания асбеста и окиси магния при одновременном введении отходов ИКИ/ вводимых в пределах 15-40%, способствует снижению стоимости массы, а. также уменьшению объемной массы и коэффициента теплопроводности, а введение в Maiccy в качестве связующего триполифосфата натрия 3-5% с раствором 8-10%-ной ортофосфорнрй кислоты от 40 до 45%, в результате химичес КОЙ реакции и выделяемого при этом тепла, обеспечивает быстрое твердение, что позволяет наносить массу на всю задаваемую толщину без опасности рассыпания нанесенного слоя.

ция данного состава характеризуется повшиенньми физико-механическими показателями.

Таблица

10

Отходы жесткоформованных тепло4-0изоляционных ИКИ 15 30

Асбест 5 сорта (П-5-65)29 20

12

Триполифосфат

натрия5 4

Окись магния (пороиюк каустического магнезита с 60%-ной активностью)6 4

Раствор (8-10%) ортофосфорной

40 кислоты45 42

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| Состав для напыляемой теплоизоляции | 1977 |

|

SU699481A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Пенообразователь для изготовления теплоизоляционного пенобетона | 1987 |

|

SU1454811A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| Масса для тепловой изоляции | 1973 |

|

SU473702A1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| Сырьевая смесь для получения теплоизоляционного строительного материала | 1980 |

|

SU897748A1 |

| Способ изготовления асбестового картона и бумаги | 1984 |

|

SU1178821A1 |

ТЕПЛОИЗОЛЯЦИОННАЯ НАПЫЛЯЕМАЯ МАССА, включающая асбестовое волокно и связующее из ортофосфор1ной кислоты и Ркйен магния, о т л и ч аю щ а я с я тем,что, с целью повышения прочности в начальный периРд твердения при однрвременном снижении расхода дефицитных материалов, она дополнительно содержит триполифосфат натрия и отходы жесткофорадованных теплоизоляционных известкрвокремнеземиетых изделий с размером 2-7 км, а ортофосфорную кислоту используют 8-10%-ной концентра ции при следующем соотношении компонентов, мас.%: вАсбестовое волокно 12-29 Ортофосфорная кис. лота 8-10%«-ной концентрации 40-45 Окись магния 5-6 (Л Триполифосфат натрия 3-5 Отхрды жесткофрЕяиованных теплоизоляционных известково-кремнеземистых плит 15-40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для изготовления теплоизоляционного материала | 1973 |

|

SU471349A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-15—Публикация

1982-01-07—Подача