Изобретение относится к производству герметичных сварных соединения и может быть использовано при изготовлении трубопроводов. Известен способ герметизации оборудовани путем нанесения на место ремонта стеклоткани с клеевым составом и отверждения клея 13. Однако способ не позволяет получить надежно работающего герметичного Оборудования.

Известен клеевой состав, включающий эпоксидную смолу, полиэтиленполиамин и ферромагнитный наполнитель C2il.

Такой клей не позволяет надежно герметизировать сварные соединения трубопроводов,

Наиболее близким к изобретению по технической сущности и достигаемо результату является способ герметизации поверхностей путем нанесения стеклоткани с герметизирующим эпоксидным составом, прикатки валиками, нанесения покрывных слоев эпоксидного состава и отверждения. В качестве состава герметика и покрывных слоев используют композицию, включающую эпоксидную диановую смолу и отвердитель в стехиометрическо количестве к эпоксидной смоле СЗ}.

Известный способ не позволяют герметизировать сварные соединения с высокой надежностью.

Целью изобретения является повышение качества герметизации.

Поставленная цель достигается тем, что согласно способу герметизации сварных соединений путем нанесения стеклоткани с герметизирующим эпоксидным составом, прикатки валиком, нанесения покрывного слоя эпоксидного состава и отверждения, прикатку осуществляют подогретым катком с одновременной его вибрацией и наложением магнитного поля с другой стороны соединения, после нанесения покрывного слоя проводят опрессовку сварного соединения, а в качестве герметизирующего эпоксидного состава используют состав, включающий эпоксидную диановую смолу, изометилтетрагидрофталевый ангидрид, маршалит, нитрид бора, ОКИСЬ алюминия и железный порошок, при следующем соотношении ког-тонентов. мас..%:

Эпоксидная диановая смола100

Изометилтетрагидрофталевый ангидрид 70-80 Маршалит100-120

НИТРИД бора50-60

Окись алюминия 50-60 Железный порошок 150-20.0 Способ герметизации сварных соединений осуществляют в следующей последов.ательностй.

Поступающую нз дозирующего устройства массу герметика наносят рав номерным слоем на стеклоткань, которую разрезают на мерные куски гильотинными ножницами. Затем предварительно подогретьпи до 90-100 С (катком с одновременным приложением вибрации с помощью встроенного вибратора накладывают мерные куски на поверхность сварного шва, имеющего дефёктыу причем каток имеет возможность одновременного вращения и горизонтального перемещения вдоль оси сосуда, например трубопровода. Одновременно с работой катка создается магнитное поле в зоне сварного соединения с помрщью магнита, перемещающегося вдоль оси трубы и способствующего втягиванию в зону дефектов сварного шва частиц железного порошка, входящих в состав герметика. После этого на ленту с герметиком Наносят слой эпоксидного состава затем трубу спрессовывают испытательной средой,, например водой, уплотняя герметик в зоне дефектов сварного соединения, после .чего эпоксидный слой отверждают.

Композицию герметика готовят следующим образом.

Эпоксидную диановую смолу смешивают с изометилтетрагидрофталевым ангидридом р нагревают до . Смешивают маршалит, нитрид бора и окись алюминия и.нагревают до 90°С, после чего вводят в раствор эпоксидной диановой смолы и изометилтетрагидрофталевого ангидрида. К полученной смеси добавляют железный порошок и перемешивают до получения однородной массы.

Состав герметика отверждают при 165-170®С в течение 1,5-2 ч, при этом трубу нагревают снаружи газовыми горелками.

В качестве состава покрывного слоя используют смесь эпоксидной диановой смолы ЭД-16 и полиэтиленполиамина в соотношении 100:10 12 вес.4.

Опрессовку сварного соединения производят давлением воды 120 150 атм, при этом одновременно проверяют плотность и прочность сварных швов „

Контроль герметичности проводят путем выявления дефектов сварных швов. При этом на сварной шов наносят мыльную пену, дисперсную массу или пенный индикатор, а с другой стороны.шва создают давление воздуха. Дефект сварного швёР обнаруживают по вспениванию,появлейию пузырей -на шве, что позволяет установить наличие f/n-iKponop диаметром до . Количество дефектов определяют на 1 отсек длиной 1,6 м.

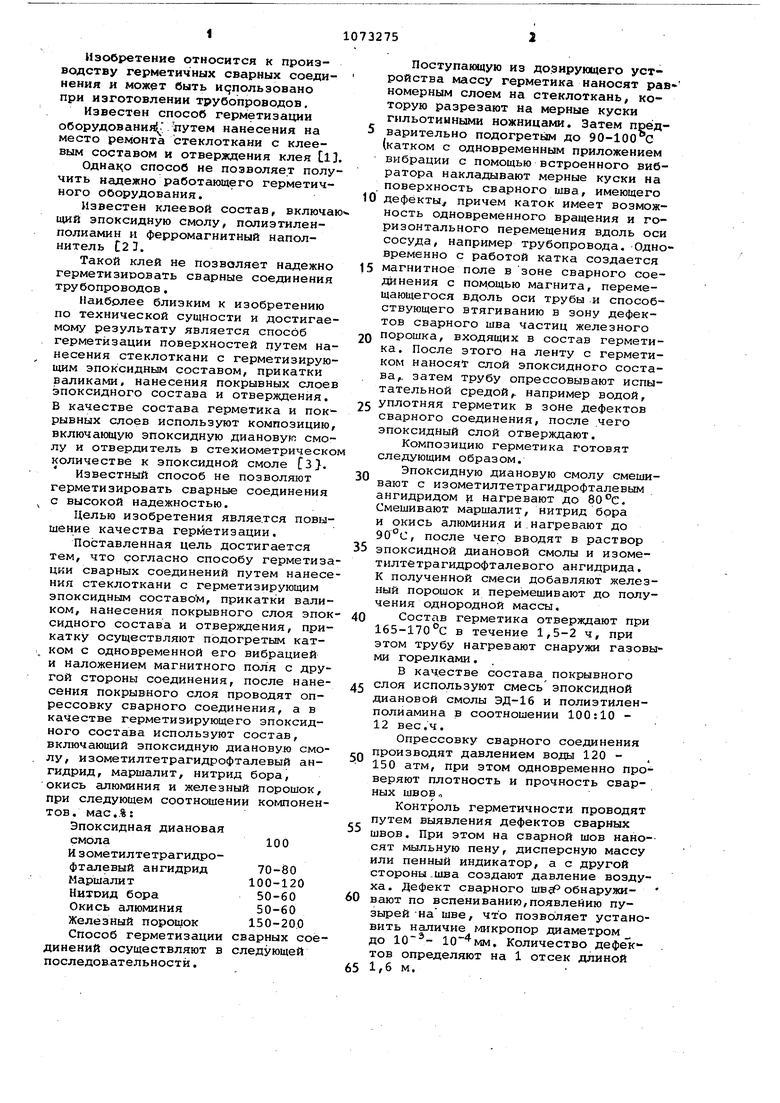

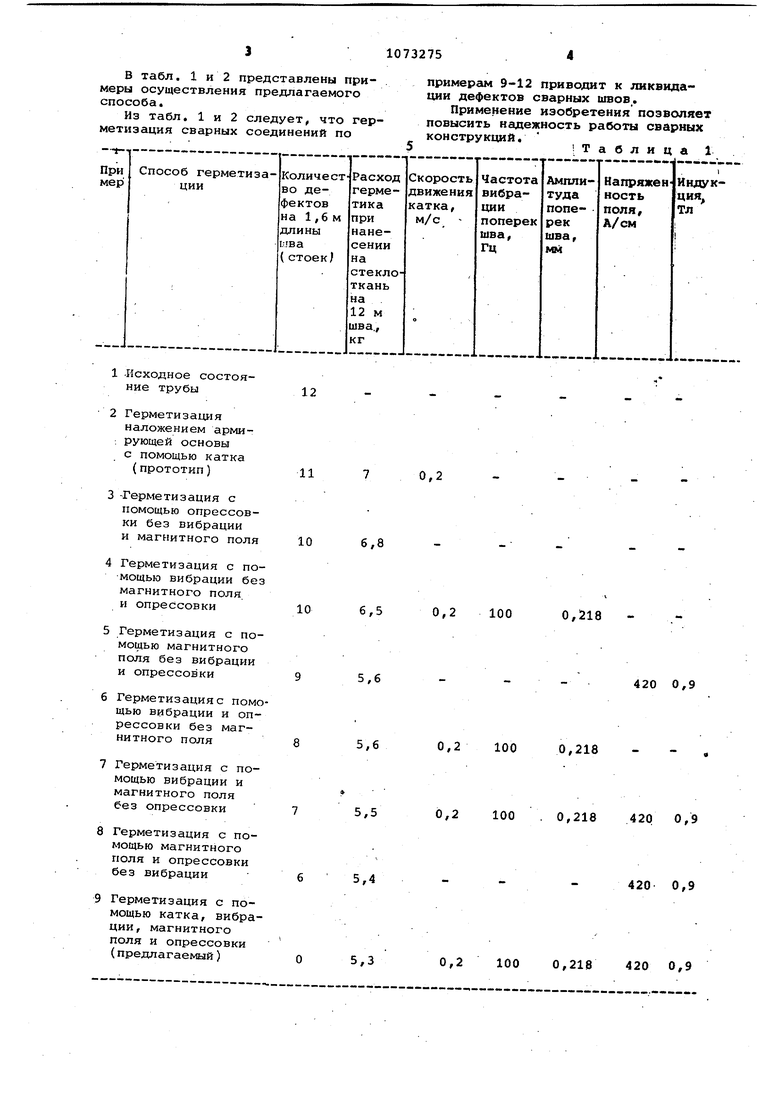

В табл. 1 и 2 представлены примеры осуществления предлагаемого способа.

Из табл. 1 и 2 следует, что герметизация сварных соединений по

примерам 9-12 приводит к ликвидации дефектов сварных швов.

Применение изобретения позволяет повысить надежность работы сварных

конструкций. 5 Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2003 |

|

RU2233301C1 |

| Способ изготовления магнитного клина электрической машины | 1980 |

|

SU955389A1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2004 |

|

RU2276169C1 |

| Ферромагнитный диэлектрический материал | 1980 |

|

SU886069A1 |

| Электроизоляционная композиция | 1982 |

|

SU1078470A1 |

| МНОГОСЛОЙНЫЙ САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ | 2016 |

|

RU2628786C1 |

| Заливочный и герметизирующий компаунд | 1990 |

|

SU1825812A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА РУЛОННОГО ТИПА И ЭПОКСИДНЫЙ КОМПАУНД ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1609345A1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| Препрег | 1978 |

|

SU836047A1 |

СПОСОБ ГЕРМЕТИЗАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ путем,нанесеиия стеклоткани с герметизирующим эпоксидным составом, прикатки валиком, нанесения покрывного слоя эпоксидного состава и отверждения, о т л ичающийся тем, что, с целью повышения качества герметизации, прокатку осуществляют подогретьм катком с одновременной его вибрацией и наложением магнитного поля с другой стороны соединения, после нанесения покрывного слоя проводят .опрессовку сварного соединения, а в качестве герметизирующего эпоксидного состава используют состав, вклю чающий эпоксидную диановую смолу, иэометилтетрагидрофталевый ангидрид, маршалит, нитрид бора, окись алюминия и железный порошок при следующем соотношении компонентов, мае.ч.: Эпоксидная: диановая смола100 Изометилтетрагидрофталевый ангидрид 70-80 Маршалит100-120 Нитрид бора 50-60 Окись алкжшния . 50-60 Железный порошок 150-200 ч1 00 1C ел

1-Исходное состояние трубы

2Герметизащ1я наложением арми. рующей основы с помощью катка (прототип)

3-Герметизация с помощью опрессовки без вибрации

и магнитного поля

4Герметизация с помощью вибрации без магнитного поля

и опрессовки

5Герметизация с помощью магнитного поля без вибрации и опрессовки

6Герметизация с помощью вибрации и опрессовки без магнитного поля

7Герметизация с помощью вибрации и магнитного поля без опрессовки

8Герметизация с помощью магнитного поля и опрессовки без вибрации

9Герметизация с помощью катка, вибрации, магнитного поля и опрессовки

(предлагаемый)

0,2

0,218

0,2 100

420 0,9

0,2 100 0,218

0,2 100 . 0,218 420 0,9

420 0,9

0,2 100 0,218 420 0,9

Эпоксидная Диановая смола ЭД-16 100

100

И 3 ометил тетрагидрофталевый ангидрид

|1аршалит Нитрид бора

I Железный порошок 150

175

50

55 60

алюминия О О б

:Таблица 2

100

100

100

100

75

75

75 110

75 110

55

55

175

200

55

55

55

количество дефектов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хрулев В.М | |||

| Синтетические клеи и мастики | |||

| М., Высшая школа, 1970, с, 351 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| М., ЦБНТИ, 1975, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1984-02-15—Публикация

1982-05-26—Подача