Со to

СО

Изобретение относится к получени синтетических смазочных масел, в частности, каталитической олигомериэацией олефиновых углеводоролов, .например этилена,

.Известно, что для работы машин и оборудования в условиях низких теператур (ниже необходимы смазочные масла с вязкостью 6-8 мм при 100°С, индексом вязкости не ниже 125 ед., вязкостью при не выше 2600 , -температурой, вспышки не Ниже .

Получение таких смазочных масел возможно путем олигомеризации олефинрв.

Известен способ получения синтетических смазочных масел олигоМеризацией этилена в присутствии катализатора - хлористого алюминия, Олигомеризацию проводят при 110-130 давлении этилена 40 атм, количестве катализатора хлористого алюминия 6-8% на этилен (6-8 г) с образованием катализата и последующим выделением из него олигомеров этилена и масляных фракций 13.

Выход олигомеров этилена go составляет 15-5о%, а масляной фракции 85-90% на этилен, т.е.10-12 г на 1 г катализатора.

Масляная фракция имеет вязкость 24-45 мм Vc при 100°С, индекс вязкости 110-112 ед., температуру застывания (-20)-(-30) С.

Недостатками такого способа являются невысокий выход масляной фракции в расчете на 1 г катализатора и невысокий индекс вязкости.

Наиболее близким к изобретению по сущности и достигаемому результату является способ получения синтетического смазочного масла путем олигомеризации этилена в среде органического растворителя - хлористого бензола в присутствии модифицированного одноатомными .спиртами С -Cg катализатора / VCf, Tice и смеси -этилалюминийхлорида с последующим выделением из катализата Дистилляцией целевого продукта 2.

.Мольное отношение хлоридов алюминия к хлориду циркония (ванадия, титана) составляет хлориды алюминия:хлориды металла (3-5):1 соответственно.

Общее количество катализатора составляет 3,6-8,3 г, т.е. 0,7-2,5% на катализат.

Олигомеризацию этилена проводят при (-10)-50°С и давлении до 50 атм

В результате олигомеризации этилена получают жидкий катализат в количестве 170-470 мл.После фракцнирования выделяют фракции в количестве, %: С4-С24 1-45; 42-75 и твердые полимеры 9-74,

Фракция С. 750 представляет собой масляную Фракцию, содержащую парафины. Выход масляной фракции сотавляет 9-52,6 г на 1 г катализатора и имеет индекс вязкости140 ед мол.массу 300-800 ед., температуру застывания -17 С. Суммарный выход фракции составляет 91,0%. Однако в составе фракции содержатся ,фракции С.,-С и €24-С и Выход фракции С 22 составляет 58-25%, эта фракция не является масляной, так как мол.масса ее 220 ед,

содержание масляной Фракции составе фракции С, составляет 42-75%, мол.масса ее 350-800 ед.

Недостатком данного способа является невысокий выход масляной фракции, равный 42-75%,. кроме того, способ неселективен по отношению к масляной фракции

Целью изобретения является получение синтетического смазочного масла с более высоким выходом.

Поставленная цель достигается те что согласно способу получения синтетического смазочного масла путем олигомеризации этилена в среде органического растворителя при 501СО°С в присутствии ацётилацетоната циркония, модифицированного алкилароматическим соединением обгщей формулы C(S,Ha(CHj) , где , га 2-4, и этилалюминийдихлорида, взятых в молярном соотношении ацетилацетонат циркония:алкилароматическое соединение указанной формулы: этил алюминийдихлорид, равнсж 1: (7-50): (20-50) соответственно с последующим выделением из катализата дистилляцией целевого продук а.

В качестве растворителя используют бензол или хлористый бензол.

Способ осуществляют следующим образом.

В автоклав загружают 50 мл растворителя хлористого бензола и в нем растворяют 0,001 моль соли ацетил цетоната циркония. Содержимое перемешивают 10 мин.при 20-25°С, затем добавляют 0,0070,05 моль алкилзамещенного ароматического углеводорода, в качестве которого применяют дурол, ксилол, мез тилен. После этого при продувке инертным газом добавляют 0,0011-0,05 моль этилалюминийдихлорида .

Общее количество ка:тализатора составляет 2,30-12,795 г при соотношении соединение циркония:алкилароматический углеводород:алкилалюминий

равном 1:(7-50)i (20-50) соответственно.

Олигомеризг1цию проводят при 50-100 С, давлении 10-50 атм в

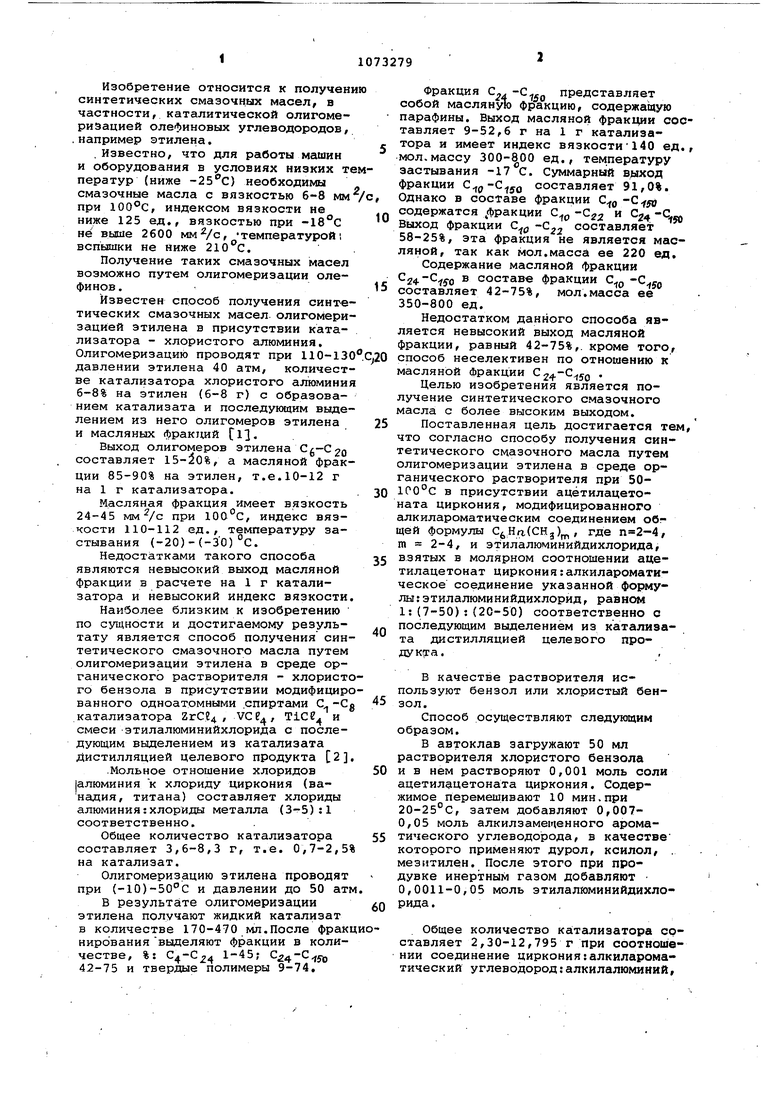

1 течение 5 ч после чего образовавшийся в количестве 120-320 г каталиэат подвергают фракционированию с вьщелением фракций олигомеров, представленных в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутена-1 | 1986 |

|

SU1361133A1 |

| Способ получения бутена-1 | 1989 |

|

SU1692976A1 |

| Способ получения вторичного бутилбензола | 1982 |

|

SU1245564A1 |

| Способ получения высших алкилароматических углеводородов | 1981 |

|

SU1006422A1 |

| Способ получения синтетических масел | 1982 |

|

SU1068467A1 |

| Способ получения смазочного масла | 1988 |

|

SU1525196A1 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| Способ получения бутена-1 | 1987 |

|

SU1498745A1 |

| Способ получения смазочного масла | 1991 |

|

SU1799902A1 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СМАЗОЧНОГО МАСЛА путем олкгомеризации этилена в среде органического растворителя в присутствии модифицированного циркониевого катализатора и этилалюминийдихлорида с последующим выделением из катализата Дистилляцией целевого продукта, отличающийся тем, что, с целью повышения выхода целевого продукта, в качестве циркониевого катализатора используют ацетилацетонат циркония, модифицированный алкилароматичёскими соединениями обией формулы (СНз), где п 2-4, т : 2-4, при молярном соотношении g ацетилацетонат циркония:алкилароматическое соединение указанной фор(П мулы :этилалюминийдихлорид, равном 1:

Суммарный, выход фракции ..., достигает 97,8-98,5%. При этом выход масляной фракции составляет 76-87,5%, вязкость которой при 2,2-48,2 , индекс. вязкости 125-138 ел., температура застывания (-22)-(-54) С, мол-, масса 350-800 ед.

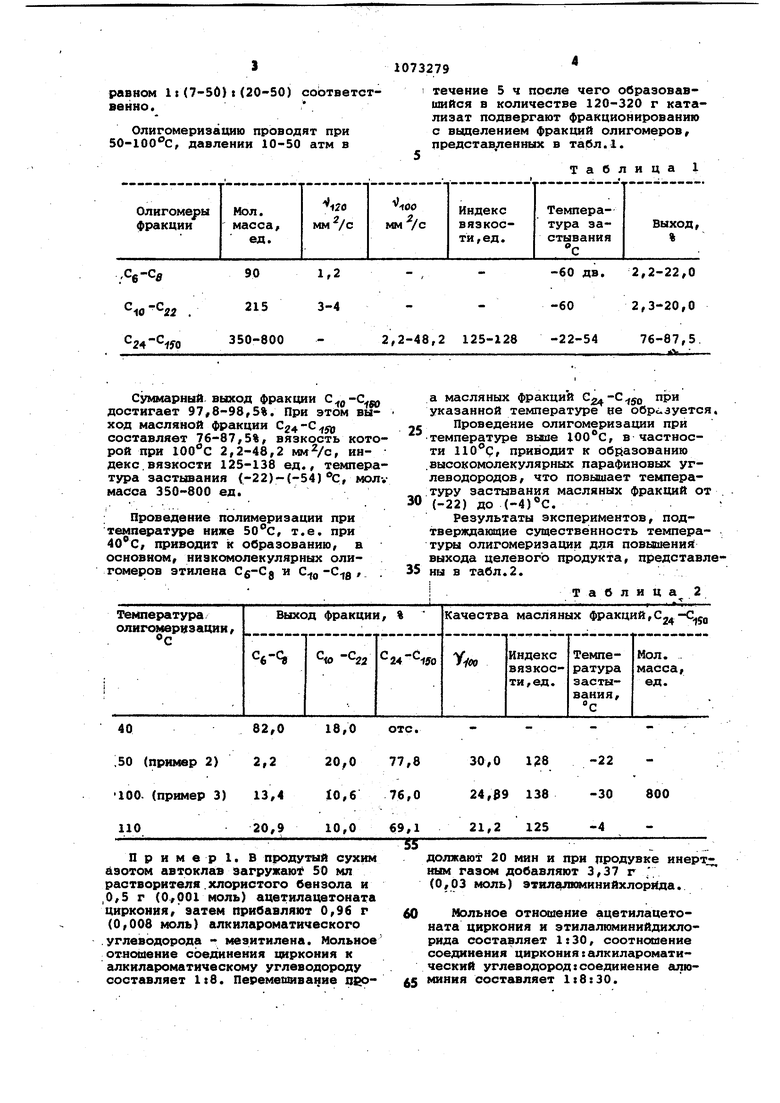

: Проведение полимеризации при температуре ниже , т.е. при 40 С, приводит к образованию, в основном, низкомолекулярных олиroMeipOB этилена Cg-Cj и ,.

82,0

40

18,0 ;50 (пример 2)2, 77,8 100. (пример 3) 13,410,6 76,0

110

10,0

20,9

Пример. В продутый сухим азотом автоклав загружают 50 мл растворителя.хлористого бензола и ,0,5 г (0,001 моль) ацетилацетоната циркония, затем прибавляют 0,96 г (0,008 моль) алкилароматического .углеводорода - мезитилена. Мольное отношение соединения циркония к алкилароматическому углеводороду составляет 1:8. Перемешивание исра масляных фракций Р указанной температуре не обр зуется

Проведение олигомеризации при

25 температуре выше , в частности , приводит к об|1азованию .высокомолекулярных парафиновых углеводородов, что повышает температуру застывания масляных фракций от

30 (-22) до (-4)С.

Результаты экспериментов, подтверждающие существенность температуры олигомеризации для повышений выхода целевого продукта, представл35 ны в табл.2.

iТаблица2

отс.

21,2 125

69,1

Т5 .

должают 20 мин и при цродувке инерным газом добавляют 3,37 г ;. (0,03 моль) этилалюминийхлорйда.

60 Мольное отношение ацетилацетоната циркония и этилалюминийдихлорида составляет 1:30, соотнсхаение соединения циркония:алкилароматический углеводород:соединение алюд5 миния составляет 1:8:30. 30,0 128-22 24,89 138-30 800

Общее количество катализатора равно 4,83 г. Олигомеризацию прово ят при , давлении этилена 25 атм. Получают катализат в количестве 320 г, после его фракционировки вцделяют фракции , 10 -г2 масляную фракцию вькод которых составляет 10,2; 2,3; 87,5% соответственно. Суммарный выход фракции -С 50 составляет 89,8%, т.е. 287,3 г, что соответствует 59 г на 1 г катализатора, в том числе выход масляной фракции составляет 58,4 г на 1 г катализатора. Масляная фракция имеет вязкость 28,4 мм /с при 100 С индекс вязкости 125 ед., температуру застывания (-22) С.

П р и м е р 2. В автоклав загружают 50 мл хлористого бензола, и в нем растворяют 0,5 г (0,001 моль) ацетилацетоната циркония, затем прибавляют 0,05 моль (6 г) мезитилена (соотношение ацетилацетоната циркония к мезитилену 1:50).

Перемешивание продолжают 20 мин, затем при продувке инертным газоМ добавляют 0,05 моль (6,295 г) этилалюминийдихлорида.

Соотношение соединения циркония: алкилароматический углеводород:соединение алюминия, составляет 1:50.: 50 соответственно. Общее количество i катализатора составляет 12,795 г. Автоклав закрывают и подают этилен до 25 атм, Олигомеризацию проводят при 50с в течение 5у ч.

Полученный катализат (250 г) подвергают фракционировке с выделением фракций олигомеров , масляной фракции C24-C j-(j с выходом 2,2; 20,0; 77,8% соответственно, а выход фракции С составляет 97,8%,что соответствует 19,1 г на 1 г катализатора, в том числе масляной фракции 15,2 г на 1 катализатора. Масляная фракция имеет вязкость 30 при , индекс вязкости 128 ед., температуру застывания,(-22)°С.

Примерз. В продутый сухим азотом автоклав загружают 50 мл хлористого бензола и в нем растворяют 0,5 г (0,001 моль) ацетилацетоната циркония, затем добавляют 1 г (0,007 моль) алкилзамещенного . ароматического улеводорода - дурола Мольное соотношение соединение.циркония и дурола соответствует 1:7.

Перемешивание продолжают 15 мин, и при продувке инертным газом добавляют 4 г (0,03 моль) этилajfIюминийдихлорида.

Мольное отношение ацетилацетонат циркония:алкилароматический углеводород :этилалюминийдихлорид составляет 1:7:30 соответственно. Полимеризацию проводят при , давлении этилена 10 атм в течение 5ч

Общее количество катализатора составляет 6,0 г, количество полученного катализата - 240 г. После фракционировки катализата получены фракции с выходом, %: 16,4; ,-С22 10,6; С24-С 50 76,0. Суммарный выход фракции составляет 86,6% (207,4 г), что соответствует 34,5 г на 1 г катализатора, в том числе масляной фракции 30,4 г на 1 г катализатора. Масляная фракция имеет вязкость 24,89 при , индекс вязкости ., температуру застывания (-30) С, температуру вспышки 246 с.

Приме.р 4. В автоклав загружают 50 мл хлористого бензола и в нем растворяют 0,5 г (0,001 моль) ацетилацетоната циркония, затем при бавляют 3,18 г (0,03 моль) алкилзамещенного ароматического углеводорода - ксилола. Соотношение ацетилацетонат циркония:ксилол: соединение алюминия составляет 1:30:30 соответственно.

После перемешивания и продувки инертным газом добавляют 3 г (0,03 моль) этилалюминийдихлорида, оацее количество катализатора составляет 6,68 г.

Олигомеризацию проводят при давлении 50 атм, в течение 5ч. Получают катализат в количестве 250 г. Катализат подвергают фракционировке с вьвделением следующих фракций, %: Cfc-Ce 10,3; 12,1; 77,6. Суммарный выход фракции составляет 84,7% (224-2 г), что соответствует 33,7 г на 1 г катализатора, в том числе маляной фракции 29,1 г на 1 г катализатора.

Масляная фракция имеет вязкость 48,2 при , индекс вязкости 130 ед., температуру засты вания (-22) с.

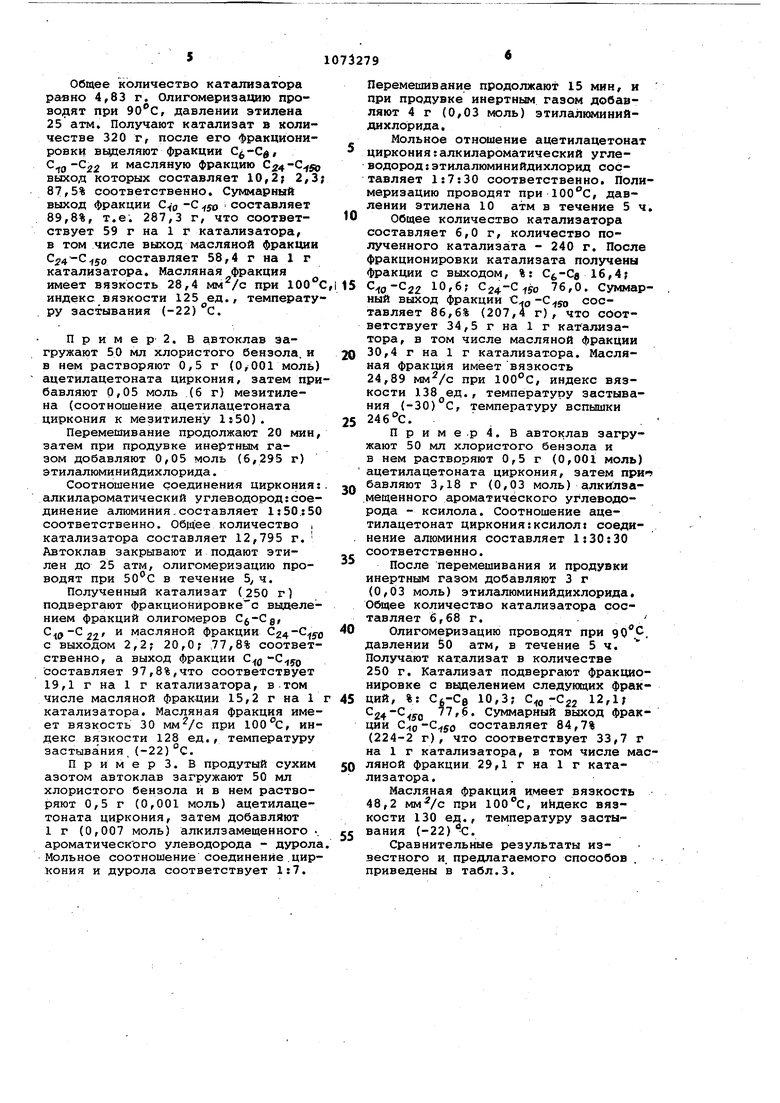

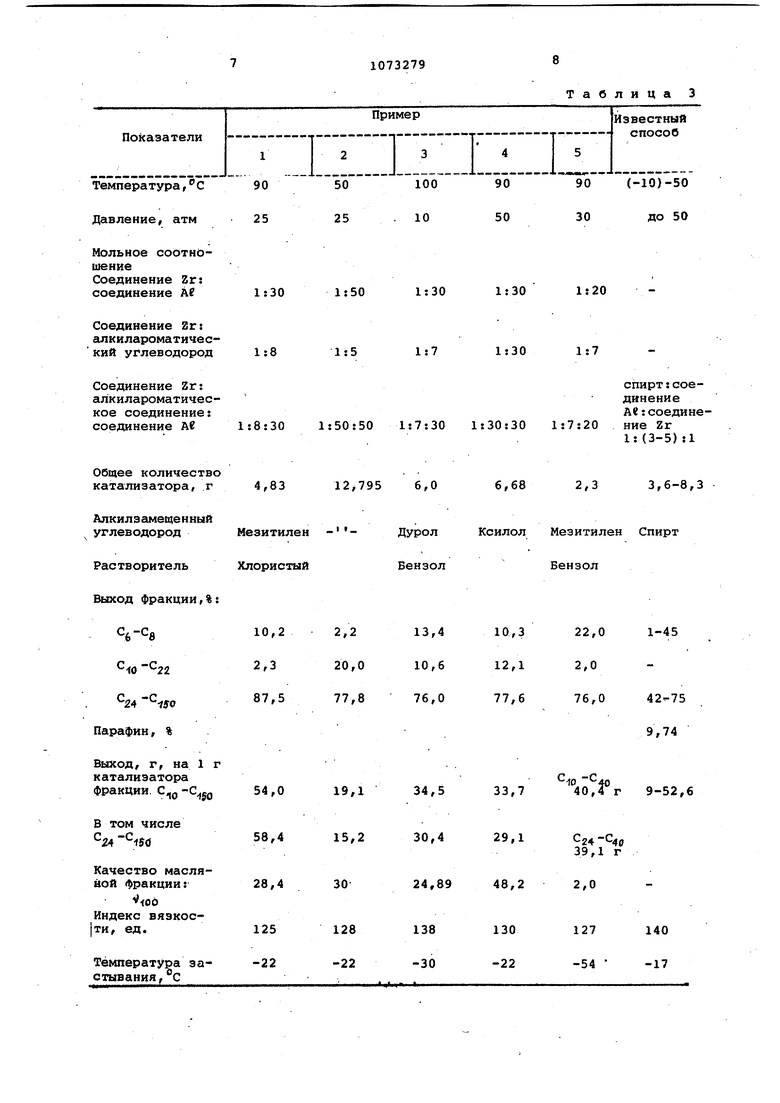

Сравнительные результаты известного и. предлагаемого способов приведены в табл.3.

25 25 .10 50 1:30 1:50 1:30 1:30 1:8 1:5 1:7 1:30 Соединение Zr: алкилароматическое соединение: соединение М 1:8:30 1:50:50 4,83

12,795 6,0

-- Дурол Мезитилен

Хлористый

Таблица 3

1:20

1:7

спирт:соединениеАв:соединение Zr 1: (3-5):1

6,68

2,3

3,6-8,3

Ксилол

Мезитилен Спирт Бензол Бензол 1:7:30 1:30:30 1:7:20

Пример 5. В автоклав в токе сухого азота помещают 65 г бенэода, 0,3 г (0,0006 моль) ацетилацетоната циркония и 0., 6 г (0,06 моль) мезитилёна, затем добавляют 1,4 г (0,011 моль) этилалюминийдихлорида. Мольное соотношение соединения циркония:алкилароматический углеводород:этилалюмнийдихлорид составляет 1:7:20 соответственно. Общее количество катализатора составляет 2,3 г. Затем автоклав закрывают, подают этилен 30 атм и нагревают до в течение 5ч.

Количество полученного катализата составляет 120 г.

После фракционирования выделяют следующие фракции: С (бензол) 23,6 г (22%); C o-C22 3 Г (2,5%); , (масло) 94 г (76%). Выход масляной фракции составляет 39,1 г на I г катализатора, а фракции .Q 40,4 г на 1 г катализатора .

Масляная фракция имеет вязкость 2,0 при , индекс вязкости 127 ед., температуру застывания (-54)С.

Из данных, представленных в табл.3, следует что, предлагаемый способ более эффективен для получения смазочных масел по сравнению с известным. При этом получают лучшие показатели выходами температуры застывания. Использование модифицированного ДИ-, три-,тетразамеи1енными ароматическими углеводородами катализатора позволяет увеличить выход дас ля ной фракции до 76-87,5%. 5 Процесс олигомеризации в предлагаемом способе протекает более селективно, удается получать целевой продукт - масляную фракцию без при-; месей парафина, так как алкилзамещенные углеводороды являются Ji-ocновными соединениями, и добавление их в небольших количествах увеличивает эффективность каталитического комплекса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Азингер Ф | |||

| Химия и техиология моноолефинов | |||

| М., Гостоптехиздат, 1960, с.587 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ОНА 3474157, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-02-15—Публикация

1982-08-03—Подача