Изобретение относится к усовершенствованному способу получения вторичного бутилбензолаJ который может быть использован в качестве сырья для производства фенола и ме тилэтилкетона, эффективного органического растворителя, находящего шрокое применение в нефтеперерабатывающей промьшленности, а з качестве добавок к моторному то ливу.Цель изобретения - повышение селективности и упрощение процесса.

Осуществляют процесс взаимодействия бензола с этиленом на катали ческой системе, содержащей в качесве галогенида переходного металла соединение формулы

П TiCP,

4 - . т1

где П -у-М-гОз, алюмосиликат или цеолит типа NaA, m 2,71-2,78, эт алюминнйдихлорид и галоидуглеводо- род, формулы RX, где X - атом хлор или брома, R - алифатический углеводородный радикал с числом атомов углерода 2-8, при молярном соотношении галогенид переходного металла - этилалюминийдихлорид 1:3 и молярном соотношении этилалюминийдихлорид галоидуглеводород (1,04- 1,4);1 при 30-40 С и давлении этилна. 25-32 атм.

Пример 1, С целью получен вторичного бутилбензола 8,04 г ком

плекса

TiClj., (в качестве

-AljOj,

окисной основы используют 1C насыпная плотность 0,67 г/см , уд. поперхность 173 , m 2,76), содержащего 0,1632 г титана, что составляет 2,03 мас.%, в атмосфере сухого азота помещают в сетчатый металлический цилиндр, установленный в автоклаве объемом 200 мл, снабженном рубашкой для термостатирования. В автоклав загружают 90 мл сухого оензола добавляют 1,2 г CjH AlClj (молярное отношение Al:Ti 3:1) и растяор 0,886 г Cj Н, С1 в 10 мл бензола (молярное отношение А1 :RJX -1J14 :1) . Автоклав закрывают и по- даюг этилен (30 ат). Реакцию прово

зола

дят при 40°С при интенсивном перемешивании в течемие 4 ч. Расход этилена 53,5 г.

Затем непрореагировавший зтилен отводят из автоклава, снижают давление до атмосферного, а продукты реакции сливают, оставляя в автоклаве нанесенный комплекс титана. Выгруженный из автоклава катализат (141,4 г) обрабатывают 2 мл для разлолсения алюминийорганического соединения и фракционируют,

, Из катализата вьу.геляют 23,2 г бензола (т.кип. ЗО-ЗЗ С, конверсия бен73,6%, непрореагировавший бензол возвращают в реакцию в следующих циклах), 87,7 г вторичного бутилбензола (селективность в расчете на образовавшийся алкилбензол 74,2 мас.%), 16,7 г гексилбензолов -фр. с т.кип. 215-22б с (14,1 мас.%) и 13,8 г октилбензолов - фр. с т.кип. 255-263 С (11,7 мас.%). Про-, изводительность способа в этом ЦНКЛ& 537,4 г целевого продукта на 1 г титана. Выход вторичного бутил- бензола в расчете на прореагировавший этилен 66,6%.

Молекулярно-массовое распределение алкилбензолов подтверждено масс- ,спектроскопическ11м исследованием и . методом Г7КХ (хроматограф ЛХМ-72, ДШ, кп. 100 0,4 см, заполненная сферохромом с 10% гексадецилфосфи

150 О.

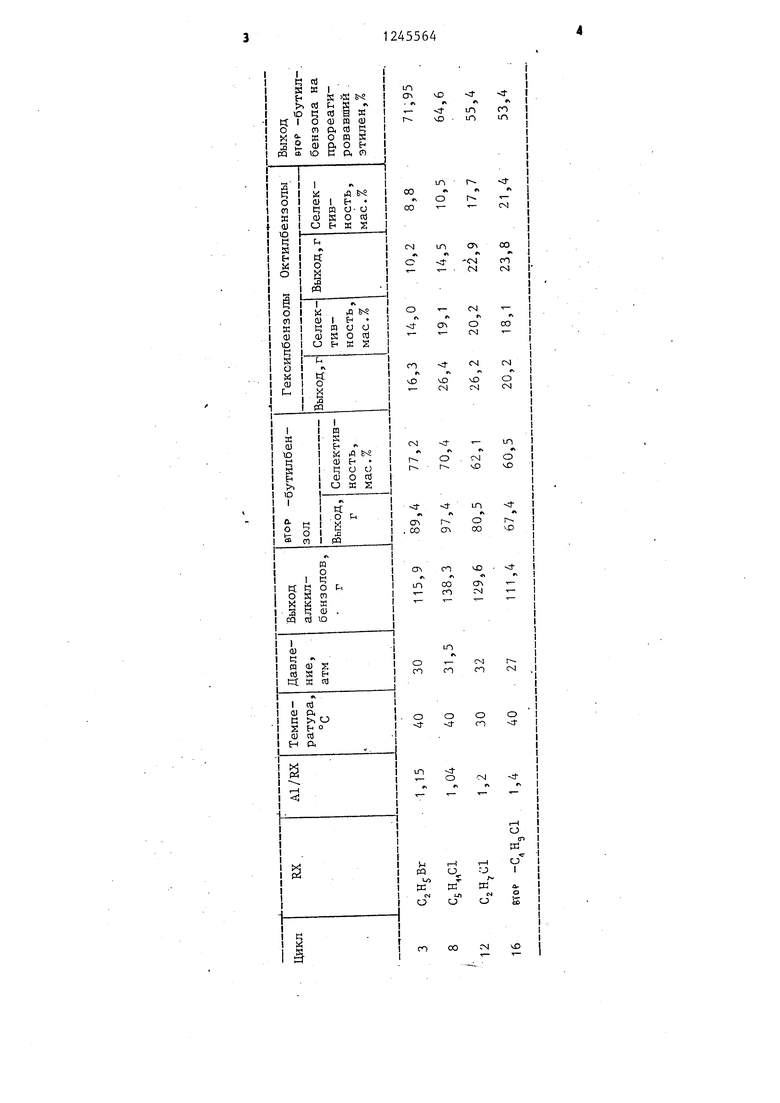

Для доказательства стабильности катализатора реакцию олигоалкилиро- зания эсуществлягот повторно. В автоклав с использованным катализатором загружают новую порцию бензола, этил- алюминийхлорида и галоидуглеводоро- да, подают этилен,, включают нагрев и перемешивание. В присутствии одного и того же образца катализатора аналогично описанной в данном примере методике проводят 16 циклов по получению вторичного бутилбензола, С гммарная продолжительность опытов 64 ч. Результаты работы катализатора длительное время в течение нескольких циклов (время одного цикла 4 ч) представлены в таблице.

in

U1

СЛ 1Л

r

n

r

IN

-CN|

(N

m

CN)

О

00

O

о

Csl

СЧ)

ЧО

о

ч

LO

-

О OO

r

о

го

О

o

tn

да

о

I

Pd

w

u

Как следует из полученных результатов, в третьем цикле достигается селективность по вторичному бутил- бензолу 77,2 мас.% в результате вы хода катализатора на режим. Е рименя- емый по предлагаемому способу катализатор в течение указанного времени стабилен, обеспечивает селективность по целевому продукту в 16 цикле 60,5 мас.%. Производительность способа по целевому продукту в первом цикле составляет 537,4 г вторичного бутилбензола на 1 г титана.

Пример 2,7s7r комплекса цеолит ,, где m 2,78 (в качестве окисной основы- используют цеолит NaA, насыпная :алотность 0,87 д.поверхность 170 , объем пор 4 А)J содержащего 0,1683 г титана, что составляет 518 мас,%,, в токе азота помещают в металлический сетчатый цилиндр, установленный в автоклаве объемом 200 мл. В автоклав загружают 80 мл сухого бензола, 1,2 г (Al:Ti 3:1) и раствор 1,2 г 5твр -CgH, С1 (A1:RX 1,.17:1 в 20 мл бензола. Автоклав зар;рывают и подавзт этилен (25 ат) . Реакцию проводят при 40 С и интенсивном перемешивании в течение 4 ч. Расход этилена 78,4 г.

По окончании реакции непрореаги- ровавишй этилен отводят из автоклава,, а продукт реакции сливают. Выгруженный из автоклава катализат (143,15 г) обрабатывают 2 мл для разложения алюминийорганическо- го соединения и фракционируют аналогично описанному в примере 1 ,

Из катализата выделяют 23,1 г бензола (конверсия 73,8%),80,7 teop - -бутилбензола (селективность в расчете ма алкилбензол 67,2 мас.%), 2256 г гексялбензолов (18,8 мас.%) и 16(6 г октилбензолов (14,0 мас.%) Производительность способа в этом 1Шкле составляет 479,5 г вторичного бутилбензола на 1 г титана.

Лналогршным .образом в присутстйи данного образца катализатора проводят 16 циклов с общей продолжительностью работы катализатора 64 ч. Катализатор в течение указанного времени стабилен. Селективность образо вания вторичного бутилбензола 63,1- 73,8 мас.%, а выход на превращенный этилен 60,85%.

Пример 3. 7,0 г AljOj/ /ЗЮг TiCl, , где m 2,71 (в качестве окисной основы применяют алюмо-

силикат сферический, уд.поверхность 500 , средний диаметр пор 4 мм, насыпная гшртность 0,7 г/см- ), содержащего 0,1 658 г титана, что составляет 2,37 мас.%, в токе сухого

азота помещают в металлический сетчатый цилиндр, установленньш в автоклаве объемом 200 мл, В автоклав за- грулсают 85 мл сухого бензола, 1,32 г C HfAlClj (Al.) и 1,36 г

в 15 мл бензола (А1:RX 1,20:1). Автоклав закрывают и подают этилен (32 ат)г Реакцию проводят при 30 С в течение 4 ч. Расход этилена 77.0 г. По окончании реакции непрореагировавший .этилен отводят .из автоклава, полученный продукт сливают и фрак дионируют с огласно описаншо в примере 1 .

I. . .

Из катализата (144,7 г) выделяют

20,, 2 г бензола (конверсия 77,0%), 85 ,,4 г вторичного бутилбензола (селективность 68,6 мас.%) 26,5 г гек- силбензолов (21,3%) и 12,6 г ОРСТИЛ- бензолов (10,1%). Производительность в этом цикле составляет 575,1 г вторичного бутилбензола на 1 г ти- тана. Выход целевого продукта на прореагировавший этилен 62,8%.

Аналогичным образом в присут- ствии, данного образца катализатора проводят 20 опытов с общей продолжительностью работы катализатора - 80 ч. Селективность образования вто- ричного бутилбензола- 60,8-70,3 мас.%.

.Пример 4. 8,04 г комплекса Alj Oj (в качестве оксидной основы используют/ J -AljOj, насыпная плотность 0,67 г/см, уд. поверхность 175 , m 2,76), содержащего 0,1632 г титана, что составляет 2,03 мас.%, в атмосфере сз хого азота помещают в сетчатый металлический цилиндр, установленный в автоклаве объемом 200 мл, снабженном рубашкой для термостатирования. В автоклав загружают 90 мл сухого бензола, .добавляют 2,16 г .gA.lCl (Al:Ti 5:1) и раствор 2,7 г в 10 мл бензола (А1:RX 1,5г1). Авто

крав закрывают и подают этилен (30 ат). Реакцию проводят при 40°С при интенсивном перемешивании в течение 4 ч. Расход этилена 66,7 г.

7

Затем непрореагировавший этилен отводят и-з автоклава и сливают продукты реакции. Из полученного катал зата (154,6 г) выделяют перегонкой 44,9 г бензола (конверсия 48,9%) и 19,5 вторичного бутилбензола. (селективность 17,8 мас.%). По данным масс-спектроскопического анализа катализата последний, помимо целевого вторичного бутилбензола, содержи алкилбензолы с алкильной цепью С, 67,26 г (61,3 мас.%); С 21,1 г (19,2 мас.%). Производительность в этом цикле составляет 119,5 г вторичного бутилбензола на 1 г титана. Выход на прореагировавший этилен 17,0%.

Пример 5. 8,04 г комплекса АХгОд TiCl j,j (в качестве окисной основы используют V-AljOj, насыпная плотность 0,67 г/см, уд.поверхность 175 , m 2,76), содержащего 0,16.32 г титана, что сос- .тавляет 2,03 мас,%,, в, атмосфере , сухого азота помещают в сетчатый металлический цилиндр, установленный в автоклаве объемом 200 мл, снабженном рубашкой для термостатирования. В автоклав загружают 90 мл сухого бензола, добавляют 0,864 г CjJ-lrAlCl (Al:Ti 2:1) и раствор 0,63 г в 10 мл бензола (A1:RX 0,87:1). Автоклав закрывают и подают этилен (30 ат). Реакцию проводят при 40°С при перемешивании в. течение 4 ч.Расход этилена 29,6 г. Затем непрореагировавший этилен отводят из автоклава, а катализат выгружают, обрабатывают и фракционируют согласно описанному в примере 1.

Из катализата (117,5 г) разгонкой вьщеляют 59,4 г бензола (конверсия 32,4%), 28,5 г вторичного бутил бензола (селективность 38,7 мас,%) и 35,6 г неидентифицированных алкил- бензолов, представляющих собой, по данным ИК-спектроскопии, продукты полизамещения ароматического ядра. Производительность способа-в этом цикле равна 137,9 г етор-бутилбензола на 1 г титана, а выходвтор -бутилбензола на превращенный этилен 31,7%.

Пример 6. 7,7г комплекса цеолит TiCl (в качестве окисной основы использован цеолит NaA, насыпная плотность 0,87 г/см, уд поверхность 170 , m а 2,78),

содержащего 0,1683 г титана, что составляет 2,03 мас,%, в атмосфере сухого азота помещают в сетчатый металлический цилиндр, установлен- ный в автоклаве объемом 200 мл,

снабженном рубашкой для термостатирования. В автоклав загружают 80 мл сухого бензола, добавляют 1,2 г CjH AlCls (Al:Ti 3:1) и раствор 1,00 г

етор -CgH,jCl в 20 мл бензола (A1:RX 1,4:1). Автоклав закрывают и подают этилен (30 ат). Реакцию проводят при 40 С. при интенсивном перемешивании в течение 4 ч. Расход этилена 64,3 г. Затем непрореагировавший этилен отводят из автоклава, давление доводят до атмосферного,а продукты реакции сливают, оставляя в автоклаве нанесенный комплекс

титана. Выгруженный из автоклава катализат (152,2 г) обрабатывают 2 мл CjlIjOH для разложения алюми- нийорганического соединения и фракционируют (аналогично примеру 1).

Из катализата выделяют 14,2 г бензола (конверсия бензола 83,5%), 89,7 г вторичного бутилбензола (селективность в расчете на образовавшийся алк 1лбензол 65,0 мас.%),

27,1 г гексилбензолов (19,6%) и 21,2 г октилбензолов (15,3%). Производительность способа в этом цикле составляет 532,9 г вторичного бутилбензола на 1 г титана. Выход

вторичного бутилбензола на прореагировавший этилен 58,3%,

И р и м е р 7, 8,04 г комплекса Al2 Оз TiCl j.|,j, (в качестве окисной основы используют V-Al20j,Haсыпная плотность 0,67 г/см , уд.

поверхность 175 м /г, m 2,76),

содержащего 0,1632 г титана, что

составляет 2,03 мас.%, в атмосфере

сухого азота помещают в сетчатьм

металлический цилиндр, установлен в автоклаве объемом 200 мл, снабженном рубашкой для термоста- тирования. В автоклав загружают 90 мл сухого бензола, добавляют

1,2 г C HjAlCl (Al:Ti 3:1) и раствор 0,96 г CjH,Cl в 10 мл бензола (А1:RX 1,04:1), Автоклав закрывают и подают этилен (30 ат). Реакцию проводят при 40 С при интенсивном

перемешивании в течение 4ч. В реакцию вступает 50,3 г этилена. Затем непрореагировавший этилен отводят из автоклава, давление дово

дят до атмосферного, а продукты реакции сливают, оставляя в автоклаве нанесенный комплекс титана. Выгруженный из автоклава катализат (138,0 г) обрабатывают 2 мл CjHgOH для разложения алюминийоргаН1И ческого соединения.и фракционируют согласно описанию в примере 1.

Из катализата вьщеляют 26,0 г бензола (конверсия 70,4%), 85,6 г вторичного бутилбензола (селективность в расчете на образовавшийся алкилбензол 76,3 мас.%), 16,3 г гексилбензолов (14,5%) и 10,3 г октилбензолов (9,2%), Производительность в этом цикле составляет 524,5 г целевого продукта на 1 г титана. Выход на -превращенный этилен 71,2%.

.- Пример 8. 8,04 г комплекса AljOj- (в качестве окисной основы используют -AljOj, насыпная плотность 0,67 г/см, уд, поверхность 175 , m 2,76), содержащего 0,1632 г титана , что составляет 2,03 мас,%, в атмосфере сухого азота помещают в сетчатый металлический ЦИЛИНДР; установленный в автоклаве объемом 200 мл, снабженном рубашкой для термостатирования. В автоклав загружают 90 мл сухого бензола, добавляют 1,2 г C2HjAlCl2 (А1:Т1 кЗ:1) и раствор 1,1 г в 10 мл бензола (А1:RX 0,9:1). Автоклав закрывают и подают зтилен (30 ат). Реакцию проводят при 40°С при интенсивном перемешивании в течение 4 Чс Расход этилена 43,1 г.

Затем непрореагировавший этилен отводят из автоклава, давление доводят до атмосферного, а продукты реакции сливают, оставляя в автоклаве нанесенный комплекс титана. Выгруженный из автоклава катализат (131,0 г) обрабатывают 2 мл для f/азложения алюминийорганического соединения и фракционируют (согласно описанному в npmtepe 1).

Из катализата вьщеляют 51,0 г бзнз.ола (конверсия 41,9%), 31,7 г вторичного бутилбензола (селективность 41,4%) и другие алкилбензолы, ,.прн перегонке кристаллизующиеся при

15

20

25

1245564 10

120°С (1,5 мм рт.ст.), Последние подробно не исследуют, согласно данным ИК-спектроскопии предпола- . гают образование полизамещенных 5 алкилбензолов.

Производительность в этом цикле составляет 194,24 г вторичного бутилбензола на 1 г титана. Выход вторичного бутилбензола на прореа- гировавший этилен 42,8%.

Пример 9. 8,04 г комплекса AljOj Т1С1.;„, (в качестве окисной основы используют. 1 -А120з9 насып- ная плотность 0,67 г/см, уд. поверхность 175 , m 2,76), содержащего 0,1632 г титана, что составляет 2,03 мас.%, в атмосфере сухого азота помещают в сетчатый металлический цилиндр, установленный в автоклаве 200 мл, снабженном рубашкой для термостатирования. В автоклав загружают 90 мл сухого бензола, добавляют 1,2 г CjH AlClj (Al:Ti 3:1) и раствор 0,67 г в 10 мл бензола (А1:RX 1,5:1). Авто- клав закрывают и подают этилен (30 ат). Реакцию проводят при 40°С при интенсивном перемешивании в течение 4 ч. Расход этилена 74,9 г. 30 Затем непрореагйровавший этилен от- .водят из автоклава, давление доводят до атмосферного, а продукты реакции сливают, оставляя в автоклаве нане- сенньш комплекс титана. Выгруженный 35 из автоклава катализат (162,8 г) обрабатывают 2 мл CgHjOH для разложения алгаминийорганического соединения и фракционируют.

Из катализата вьщеляют 19,7 г 40 бензола, 64,5 г вторичного бутил- . бензола (селективность в расчете на алкилбензол 45,1 мас.%, 26,9 г гексилбензолов (18,8 %), 20,5 г октилбензолов (14,3%) и 31,2 г высокомо- 45 лекулярных алкилбензолов (21,8%), составляющих, по данным масс-спект- роскопического анализа, фракцию ., Н , Нзз. Производи- тельность в этом цикле составляет 395,2 г вторичного бутилбензола на 1 г титана. Выход вторичного бутил- бензола на прореагировавший этилен составляет 50,1%.

50

ВНИИПИ

Заказ 3958/15 Тираж 379

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших алкилароматических углеводородов | 1981 |

|

SU1006422A1 |

| Способ приготовления катализатора на основе высококремнеземного цеолита | 1984 |

|

SU1370859A1 |

| Способ получения алкилпроизводных ароматических углеводородов | 1980 |

|

SU988800A1 |

| Способ получения бутена-1 | 1986 |

|

SU1361133A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2523801C1 |

| ТОПЛИВО ДЛЯ РЕАКТИВНОГО ДВИГАТЕЛЯ, ГАЗОВОЙ ТУРБИНЫ, РАКЕТНОГО ДВИГАТЕЛЯ И ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2323247C2 |

| УЛУЧШЕННЫЙ СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ | 2012 |

|

RU2602160C2 |

| Способ получения втор-бутилбензола | 1968 |

|

SU265349A1 |

| Способ приготовления катализатора на основе цеолита для алкилирования изобутана или бензола олефинами С @ -С @ | 1980 |

|

SU936991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения втор-бутилбензола | 1968 |

|

SU265349A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU372903A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения высших алкилароматических углеводородов | 1981 |

|

SU1006422A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения алкилбензолов | 1978 |

|

SU722885A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-07-23—Публикация

1982-06-24—Подача