J

со

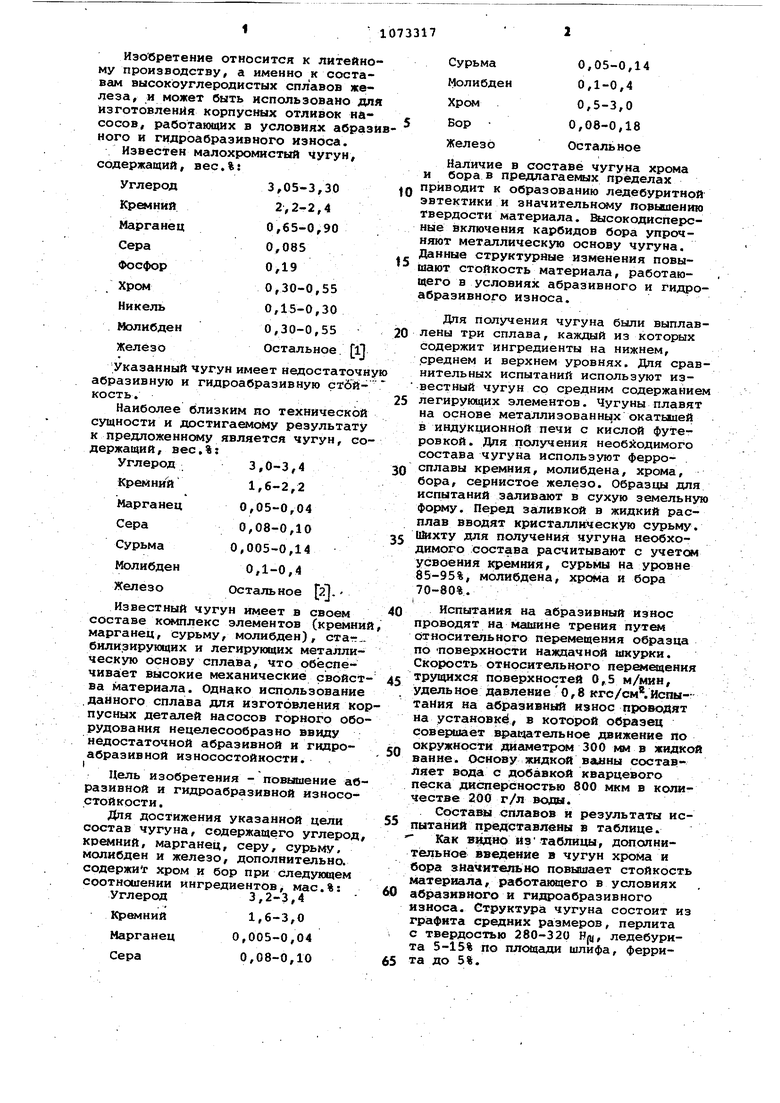

00 Иэобретение относится к литейно му производству, а именно к соста вам высокоуглеродистых сплавов жедеза, и может быть использовано дл изготовления корпусных отливок насосов, работающих в условиях абраз ного и гидроабразивного износа. Известен малохромистый чугун, содержащий, вес.%; Углерод3,05-3,30 Кремний2,2-2,4 Марганец0,65-0,90 Сера0,085 Фосфор0,19 Хром0,30-0,55 Никель0,15-0,30 Молибден0,30-0,55 ЖелезоОстальное. 1 Указанный чугун имеет недостаточ абразивную и гидроабразивную стбйкость. Наиболее близким по технической сущности и достигаемому результату к предложеннс у является чугун, со держащий, вес.%: Углерод 3,0-3,4 Кремний 1,6-2,2 Марганец 0,05-0,04 Сера 0,08-0,10 Сурьма0,005-0,14 Молибден 0,1-0,4 ЖелезоОстальное з. Известный чугун имеет в своем составе комплекс элементов (кремн марганец, сурьму, молибден), стаг билизирующих и легирующих металли ческую основу сплава, что обёспечива:ет высокие механические свойс ва материала. Однако использовани .данного сплава для изготовления к пусных деталей насосов горного об рудования нецелесообразно ввиду недостаточной абразивной и гидроабразивной износостойкости. . I . Цель изобретения - повышение аб разивной и гидроабразивной износостойкости. Для достижения указанной цели состав чугуна, содержащего углерод кремний, марганец, серу, сурьглу, Молибден и железо, дополнительно, содержиг хром и бор при следующем соотношении ингредиентов мае.%: Углерод 3,2-3,4 1,6-3,0 Кремний 0,005-0,04 Марганец 0,08-0,10 0,05-0,14 Сурьма 0,1-0,4 Молибден 0,5-3,0 Хром 0,08-0,18 Бор Остальное Железо Наличие в составе чугуна хрома и бора в предлагаемых пределах приводит к образованию ледебуритной эвтектики и значительнсяну повышению твердости материала. йлсокодисперсные включения карбидов бора упрочняют метё1ллическ5по основу чугуна. Данные структурные изменения повыают СТОЙКОСТЬ материала, работаюего в условиях абразивного и гидроабраэивного износа. Для получения чугуна были выплавлены три сплава, каждый из которых содержит ингредиенты на нижнем, среднем и верхнем уровнях. Для сравнительных испытаний используют известный чугун со средним содержанием легирующих элементов. Чугуны плавят на основе металлизованных окатьшей в индукционной печи с кислой футеровкой. Для получения необ содимого состава чугуна используют ферросплавы кремния, молибдена, хрома, бора, сернистое железо. Образцы для испытаний заливают в сухую земельную форму. Перед заливкой в жидкий расплав вводят кристаллическую сурьму. UtexTy для получения чугуна необходимого состава расчитывают с учетом усвоения кремния, сурьмы на уровне 85-95%, молибдена, хрома и бора 70-80%. Испытания на абразивный износ проводят на машине трения путем относительного перемещения образца по Поверхности наждачной шкурки. Скорость относительного перем цения трущихся поверхностей 0,5 м/мин, удель ное давление 0,8 кгс/см. Испытания на абраэивнщ} износ проводят на установке, в которой образец совершает вращательное движение по окружности диаметрсм 300 мм в жидкой ванне. Основу жидкой валны составляет вода с добавкой кварцевого песка дисперсностью 800 мкм в количестве 200 г/л воды. Составы сплавов и результаты испытаний представлены в таблице. Как вйщнр ИЗтаблицы, дополнительное введение в чугун хрома и бора айачитеяьно повышает стойкость материала, работакнцего в условиях абразивного и гищ оабразивного износа. Структура чугуна состоит из графита средних размеров, перлита с твердостью 280-320 H(u, ледебурита 5-15% по площади шлифа, феррита до 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Износостойкий чугун | 1986 |

|

SU1339160A1 |

| Чугун | 1983 |

|

SU1135791A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1121310A1 |

| Чугун | 1984 |

|

SU1154358A1 |

ЧУГУН, содержащий углерод, кремний,марганец, серу, сурьму. молибден и железо, отличающийся тем, что, с целью повышения абразивной и гидроабразивной стойкости, он дополнительно содержит хром и бор при сутедуквдем сортно шении компонентов, мае.%: 3,2-3,4 Углерод 1,6-3,0 КремниЛ 0,005-0,040 Марганец 0,08-0,10 Сера 0,05-0,14 Сурьма 0,1-0,4 Молибден 0,5-3,0 Хром 0,08-0,18 Бор (Л Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Терек Д., Байка Л | |||

| Легированный чугун - конструкционный материал | |||

| М., Металлургия, 1978, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3253210,кл | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1984-02-15—Публикация

1983-02-07—Подача