ел У1

00

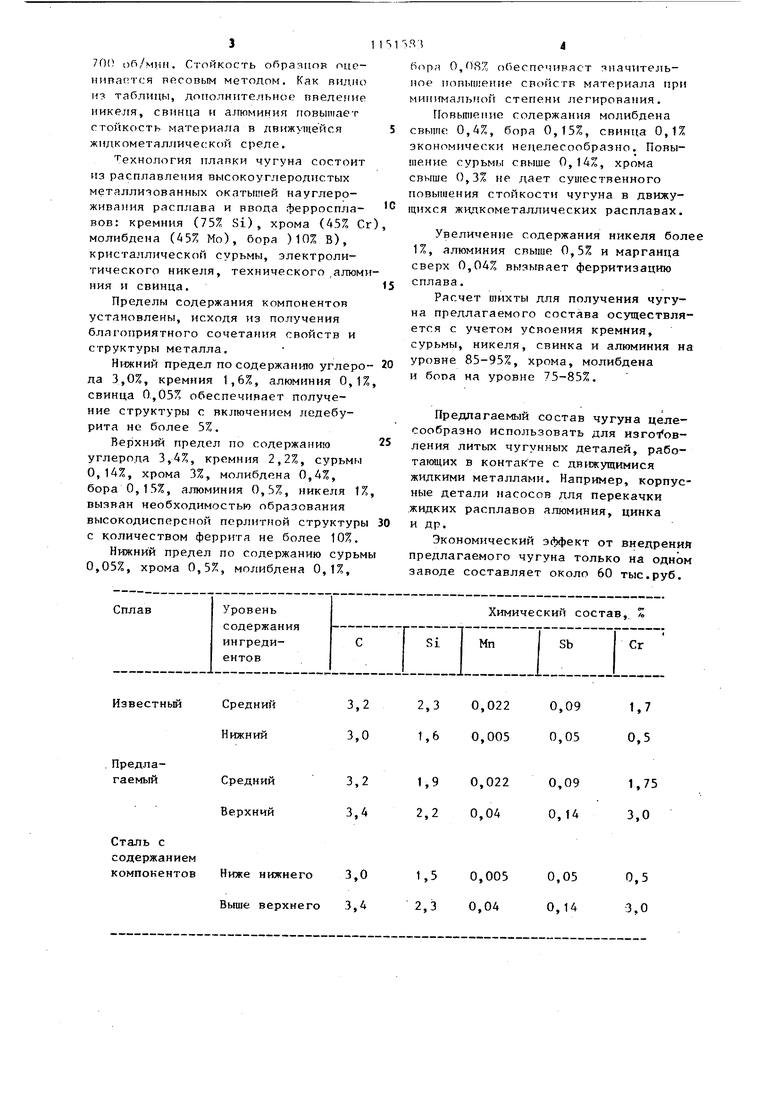

:л Ичпбре1енио (1Т1(и:ится к JTHTOHHO прои-зно/ ству, а именно .к составам выс(жпугле юдистмх сплавов жслеэа, и может быть использовано лля итгч; 1овления литых Kotuiycui ix леталс-м ; насосов, перекачив.а О1чих расплавы алюминия, цинка и др. Известен чугун l для деталей, работаю1цих в контакте с а;рессирны жндкометаллическими потоками следу ющего химического состава, мас,%: Углерод3,0-3,2 КремнийДо 1,0 Марганец0,2-0,) Алюминий1,8-2,8 Титан0,2-0,3 ЖелезоОстальное Однак-о данный чугун обладает недостато ной стойкостью при темпе турах в районе . Известен чугун 2j для деталей работающих п среде плавленного цин следующего химического состава, ма Углерод3,0-3,4 Кремний1,6-2,2 Марганец0,005-0,04 Сурьма . 0,05-0,14 Хром0,4-0,6 Молибден0,1-0,4 Алюминий . 0,5-2,0 Однако этот чугун стоек лишь д температур не выше 600°С, при раб в среде жидкого алюминия он харак ризуется повышенным износом (до 6 за время испытаний). Наиболее близким к предлагаемом составу по технической сущности и достигаемому положительному эффек является чугун з следующего хим ческого состава, мас.%: Углерод3,0-3,4 Кремний1,6-3,0 Марганец 0,005-0,04 Сурьма 0,05-0,14 Хром0,5-3,0 Молибден0,1-0,4 Бор0,08-0,18 ЖелезоОстальное Известньй чугун имеет в своем составе комплекс элементов легиру и стабилизирующих металлическую о материала. Однако использование данного сплава для изготовляния литых корп ных деталей насосов, перекачивающ жидкометаллическую среду, невозмо в.виду низкой стойкости материала. oнгaкrиpy(( с днижушггмся распла- . ом. 7)то г недостаточной тепенью легир1-1пания матриц 1 и FiepaBомериым распределением структурных о ;тавля1О1цих. Цель изобретения - уменьшение знос.а чугу}1а в жидкометаллической реде. Поставленная цель досчигается ем, что чугун, содержаши углерод, , марганец, сурьму, хром, олибден, бор и железо, дополнительо содержит никель, свинец, алюминий ри следующем соотношении компонентов, мае.Z: Углерод3,0-3,4 Кремний1,6-2,2 Марганец0,005-0,04 Сурьма0,05-0,14 Хром0,5-3,0 Мо.ииблен0,1-0,4 Нор0,08-0,15 Никель0,1-1,0 Свинец0,05-0,1 Алюминий0,1-0,5 ЖелезоОстальное Дополнительный ввод в состав чугуна никеля, свинца и алюминия существенно измельчает включения графита, способствует равномерному распределению их в металлической основе, повышает степень легирования структурргых составляющих. Введение свинца в.состав материала способствует измельчению макроструктуры сплава, что положительно сказывается на образс1вании однородной металлической основы в различных сечениях отливки. Изменения структуры чугуна, вызванные легированием расплава данными элементами, положительно сказываются на стойкости материала в движущейся жидкой среде алюминия, цинка. Пример. Для исследования структуры и свойств чугуна предлагаемого состава выплавлены сплавы, содержащие основные компоненты на разных уровнях, а также известный сплав со средним уровнем содержания ингредиентов (см. таблицу). Испытания на стойкость материала в условиях относительного перемеп(ения образца и жидкого расплава алюминия и цинка проводят по следующей методике. Образцы диаметром 20 мм погружают в жидкий расплав алюминия с температурой 800 С и вращают С скорость 3 700 ofi/мин. Стойкость образ 1ов оценипас.тся лйсовым методом. Как видно иэ таблицы, дополнительное пведеиие никеля, свинца и алюминия повышает стойкость материала в движущейся жидкометалличес:кой среде. .погия плапки чугуна состоит из расплавления высокоуглеродистых металличованных окатышей науглероживания расплава и ввода ферросплавов: кремния (75% Si), хрома (45% С молибдена (45% Мо), бора )1П% В), кристаллической сурьмы, электролитического никеля, технического .алюм ния и свинца. Пределы содержания компонентов установлены, исходя из получения благоприятного сочетания свойств и структуры металла. Нижний предел по содержаншо углеро да 3,0%, кремния 1,6%, алюминия 0,1 свинца О.,05% обеспечивает получение структуры с включением ледебурита не более 5%. Верхний предел по содержанию углерода 3,4%, кремния 2,2%, сурьмы 0,14%, хрома 3%, молибдена 0,4%, бора 0,15%, алюминия 0,5%, никеля 1 вызван необходимостью образования высокодисперсной перлитной структур с количеством феррита не более 10%. Нижний предел по содержанию сурь 0,05%, хрома 0,5%, молибдена 0,1%, : боря 0,08% обеспечивает значительное попышение свойств материала при инимальной степени легирования. Повьппение содержания молибдена свыше 0,4%, бора 0,15%, свинца 0,1% экономически нецелесообразно. Повыение сурьми свыше 0,14%, хрома свыше 0,3% не дает сушественного овышения стойкости чугуна в движуихся жцдкометаллических расплавах. Увеличение содержания никеля более 1%, алюминия свыше 0,5% и марганца сверх 0,04% вызывает ферритизацию сплава. Расчет шихты для получения чугуна предлагаемого состава осуществляется с учетом усвоения кремния, сурьмы, никеля, свинка и алюминия на уровне 85-95%, хрома, молибдена и бопа на уровне 75-85%. Предлагаемый состав чугуна целесообразно использовать для изгоч овления литых чугунных деталей, работающих в контакте с движущимися жидкими металлами. Например, корпусные детали насосов для перекачки .жидких расплавов алюминия, цинка и др. Экономический эффект от внедрений предлагаемого чугуна только на одном заводе составляет около 60 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1122734A1 |

| Чугун | 1981 |

|

SU981426A1 |

| Чугун | 1983 |

|

SU1177377A1 |

| Чугун | 1983 |

|

SU1073317A1 |

| Чугун | 1983 |

|

SU1090749A1 |

ЧУГУН, содержащи углерод, кремний, марганец, сурьму, хром, молибден, бор и железо, отличающийся тем, что, с целью уменьшения износа чугуна в жидкометаллической среде, он дополнительно содержит никель, свинец, алюминий при cлeдyюp eм соотношении ингредиентов, мас.%: 3,0-3,4 Углерод 1,6-2,2 Кремний 0,005-0,04 Марганец 0,05-0,14 Сурьма 0,5-3,0 Хром 0,1-0,4 Молибден 0,08-0,15 Бор (Л 0,1-1,0 Никель 0,05-0,1 Свинец 0,1-0,5 Алюминий Железо Остальное

Ниже нижнего 3,0 Выше верхнего 3,4

1,5 0,005 0,05 0,5 2,3 0,04 0,14 3,0

0,4 0,19

Продолжение табли

1,2 0,11 0,59 1,38

| К Новые конструкционные материалы | |||

| Киев, Знание, 1975, с | |||

| Автоотцепка-угломер | 1961 |

|

SU142156A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-04-23—Публикация

1983-11-10—Подача