Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано при производстве отливок, работающих в условиях абразивного и гидроабразивного износа в щелочных средах, содержащих частицы абразивного материала.

Цель изобретения - снижение склонности чугуна к пленообразованию,повышение жидкотекучести, абразивной и гидроабразивной стойкости отливок при работе в щелочных средах, содержащих кремнезем.

Чугун предлагаемого состава содержит, мас.%:

Углерод3,0-3,5

Кремний1 ,5-3,0

Марганец О,10-0,8 Сера0,06-0,08

Сурьма0,05-0,8

МолибденО,1-0,5

Хром0,03-0,6

Бор0,08-0,2

Фосфор0,1-0,8

Азот0,02-0,20

ЖелезоОстальное

Пределы содержания компонентов установлены, исходя из получения наиболее благоприятного сочетания структуры литейных, механических и служебньЕХ характеристик сплава.

Нижний предел по содержанию углерода и кремния (3,0 и 1,5 мас.%) вызван необходимостью патучения перлит ной металлической матрицы и удовлетворительными технологическими свойствами, Б первую очередь жидкотеку- честью расплава. Верхний предел по содержанию углерода и кремния 3,5 и 3,0 мас.% соответственно каждого элемента ограничен получением в структуре ферритной составляющей не более 5%.

Пределы содержания марганца (0,10 0,8 мас.%), бора (0,08-0,2 мас.%) и молибдена (0,1-0,5 мас.%) выбирают экспериментально, исходя из условия максимального упрочнения металлической основы чугуна за счет измельчения графитных включений, стабилизации перлита, увеличения его дисперсности и микротвердости. Содержание марганца, бора и молибдена ниже нижнего предела приводит к резкому понижению прочностных характеристик, а выше верхнего предела экономически нецелесообразно.

Хром в составе чугуна приводит к образованию ледебурита, что значительно повышает твердость материала.

Нижний предел содержания хрома

(0,03 мас.%) ограничен эффектом повышения твердости, верхний (1,0 мас.%) обусловлен снижением жидкотекучести и увеличением склонности чугуна к

пленообразованию.

Сурьма является перлитизатором металлической основы чугуна. Присутствуя в сплаве и способствуя переохлаждению расплава, изменяет форму и

размеры графита. Общее число включений графита с добавкой сурьмы увеличивается, что благоприятно сказывается на повышении износостойкости чугуна. Верхний предел содержания сурьмы

(0,2 мас.%) ограничен малым ростом перлитизирующего эффекта, нижний (0,05 мас.%) обусловлен достижением требуемой точности.

Фосфор существенно повьш1ает жидко-текучесть высокоуглеродистых сплавов. Кроме того, в присутствии сурьмы фосфор в чугуне образует сложную фосфид- но-сурьмянистую эвтектику, обладающую большей твердостью (Н 730 кг/мм)

по сравнению с обычной фосфидной

(Н 580 кг/ммО. Добавка фосфора измельчает эвтектическое зерно, а фос- фидно-сурьмянистая эвтектика, располагаясь по границам зерен в виде разорванной сетки, вследствие большой твердости повышает абразивную и гидроабразивную стойкость чугуна. Верхний предел содержания фосфора (0,8 мас.%) ограничен достижением

максимума твердости сплава, нижний предел (0,1 мас.%) установлен из-за снижения жидкотекучести чугуна.

При введении азота в чугун, он существенно измельчает эвтектическое зерно, что сказывается на повышении механических свойств чугуна. Повьш1е- ние износостойкости за счет дополнительного микролегирования чугуна азо- том объясняется образованием дисперсных нитридов бора, равномерно распределенных в объеме металлической основы чугуна. При содержании азота до 0,02 мас.% его влияние сказывается незначительно, а при повышении его концентрации (более 0,2 мас.%) снижается износостойкость за счет огрубления нитридных включений, уменьшается жидкотекучесть. Оптимальное соот

ношение азота и бора в чугуне фосфора и сурьмы 1:1.

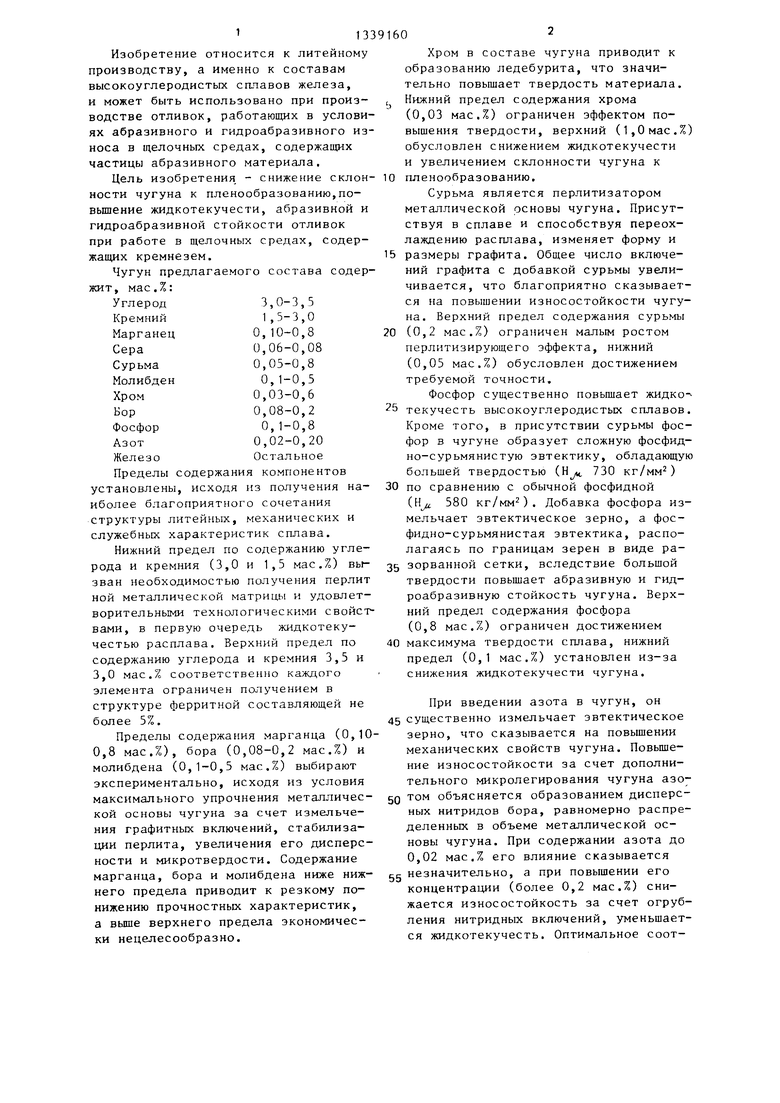

При м е р. Для проведения сравнительных испытаний известного и предлагаемого составов чугуна выплавляют шесть составов чугуна - известный на среднем уровне и предлагаемый на нижнем, среднем и верхнем, а также ниже нижнего и выше верхнего урон ней содержания компонентов в сплаве,

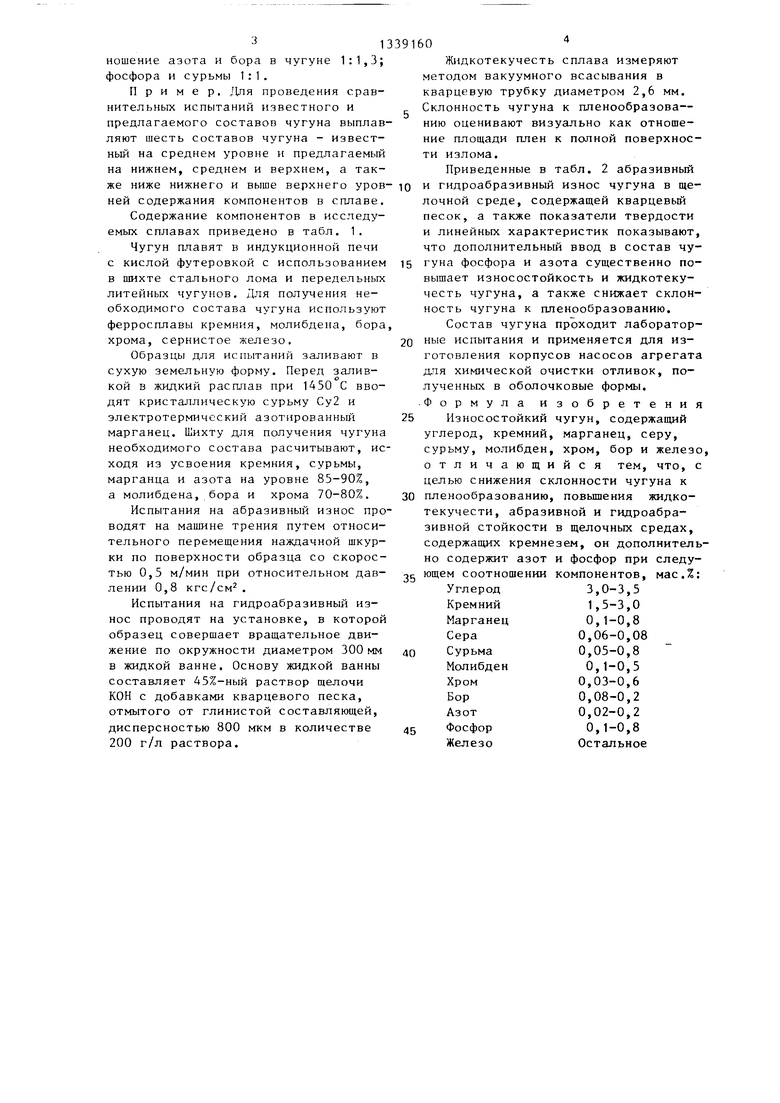

Содержание компонентов в исследуемых сплавах приведено в табл. 1.

Чугун плавят в индукционной печи с кислой футеровкой с использованием в шихте стального лома и передельных литейных чугунов. Для получения необходимого состава чугуна используют ферросплавы кремния, молибдена, бора хрома, сернистое железо.

Образцы для испытаний заливают в сухую земельную форму. Перед заливО

кой в жидкий расплав при 1450 С вводят кристаллическую сурьму Су2 и электротермический азотированный марганец. Шихту для получения чугуна необходимого состава расчитывают, исходя из усвоения кремния, сурьмы, марганца и азота на уровне 85-90%, а молибдена, бора и хрома 70-80%.

Испытания на абразивный износ проводят на машине трения путем относительного перемещения наждачной шкурки по поверхности образца со скоростью 0,5 м/мин при относительном давлении 0,8 кгс/см.

Испытания на гидроабразивный износ проводят на установке, в которой образец совершает вращательное движение по окружности диаметром 300 мм в жидкой ванне. Основу жидкой ванны составляет 45%-ный раствор щелочи КОН с добавками кварцевого песка, отмытого от глинистой составляющей, дисперсностью 800 мкм в количестве 200 г/л раствора.

0

Жидкотекучесть сплава измеряют методом вакуумного всасывания в кварцевую трубку диаметром 2,6 мм. Склонность чугуна к пленообразова- нию оценивают визуально как отношение площади плен к полной поверхности излома.

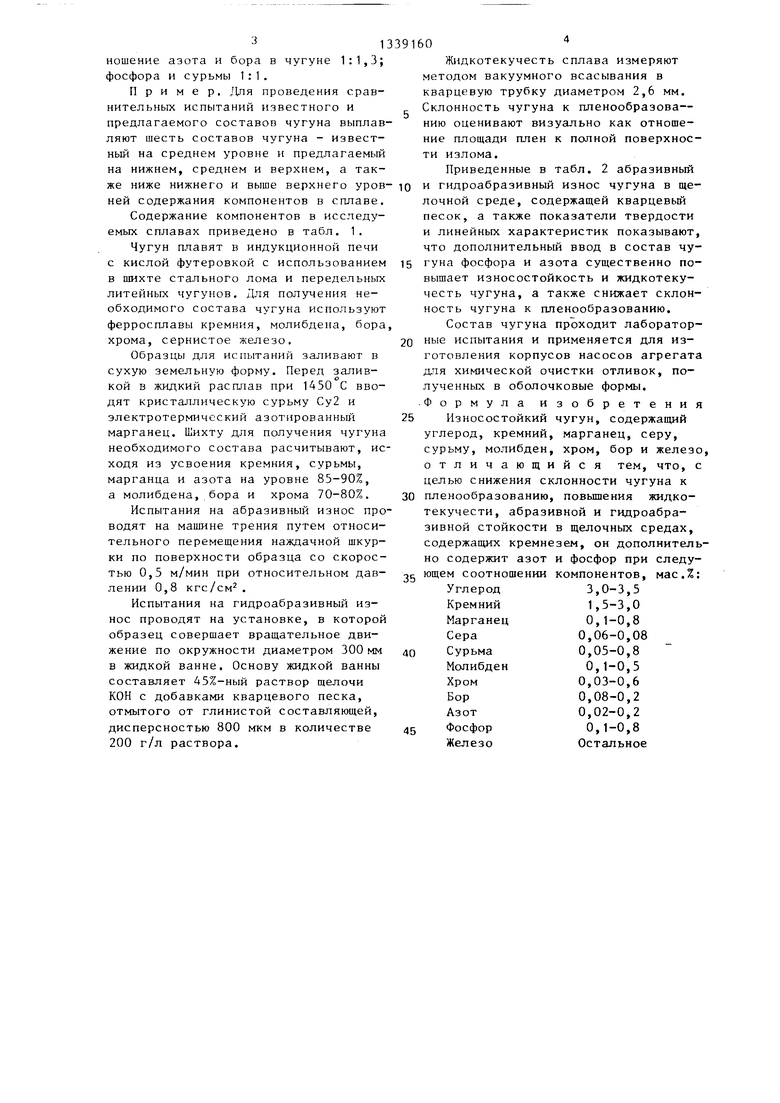

Приведенные в табл. 2 абразивный и гидроабразивный износ чугуна в щелочной среде, содержащей кварцевый песок, а также показатели твердости и линейных характеристик показывают, что дополнительный ввод в состав чугуна фосфора и азота существенно повышает износостойкость и жидкотеку- честь чугуна, а также снижает склонность чугуна к пленообразованию.

Состав чугуна проходит лабораторные испытания и применяется для изготовления корпусов насосов агрегата для химической очистки отливок, полученных в оболочковые формы, Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, серу, сурьму, молибден, хром, бор и железо, отличающийся тем, что, с целью снижения склонности чугуна к пленообразованию, повышения жидко- текучести, абразивной и гидроабразивной стойкости в щелочных средах, содержащих кремнезем, он дополнительно содержит азот и фосфор при следу- 5 ющем соотношении компонентов, мас.%:

3,0-3,5

5

0

0

5

Углерод

Кремний

Марганец

Сера

Сурьма

Молибден

Хром

Бор

Азот

Фосфор

Железо

1,5-3,0

0,1-0,8 0,06-0,08 0,05-0,8

0,1-0,5 0,03-0,6 0,08-0,2 0,02-0,2

0,1-0,8 Остальное

и о

X

л

(N

о

«

о,

U

S

л

я

н

ч 2

01 О Р, со

с t4

Известный Средний

311

Составитель А.Бармыков Редактор Н.Гунько Техред Л.Сердюкова Корректор В.Гирняк

Заказ 4187/19 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 2

110

1,0

0,38

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1073317A1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| Чугун | 1987 |

|

SU1468957A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1987 |

|

SU1454873A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Износостойкий чугун | 1987 |

|

SU1520135A1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Чугун | 1989 |

|

SU1654364A1 |

Изобретение относится к литейному производству, а именно к изыска- нию составов высокоуглеродистых сплаВОВ железа. Целью изобретения является снижение склонности чугуна к пле- нообразованию, повышение жидкотеку- чести, абразивной и гидроабразивной стойкости при работе в щелочных средах, содержащих кремнезем. Предлагаемый чугун имеет следующий состав, мас.%: углерод 3,0-3,5; кремний 1,5- 3,0; марганец 0,1-0,8; сера 0,06 - 0,08; сурьма 0,05-0,8; молибден 0,1- 0,5; хром 0,03-0,6; бор 0,08-0,2; азот 0,02-0,2; фосфор 0,1-0,8; железо - остальное. Чугун такого состава может быть использован при изготовлении деталей арматуры, перекачивающей агрессивные среды, содержащие частицы абразивного материала. 2 табл. О) со со ;о

| Терек А., Байка Л | |||

| Легированный чугун - конструкционный материал | |||

| - М.: Металлургия, 1978, с.90-91 | |||

| Чугун | 1983 |

|

SU1073317A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-23—Публикация

1986-04-24—Подача