:о

СП

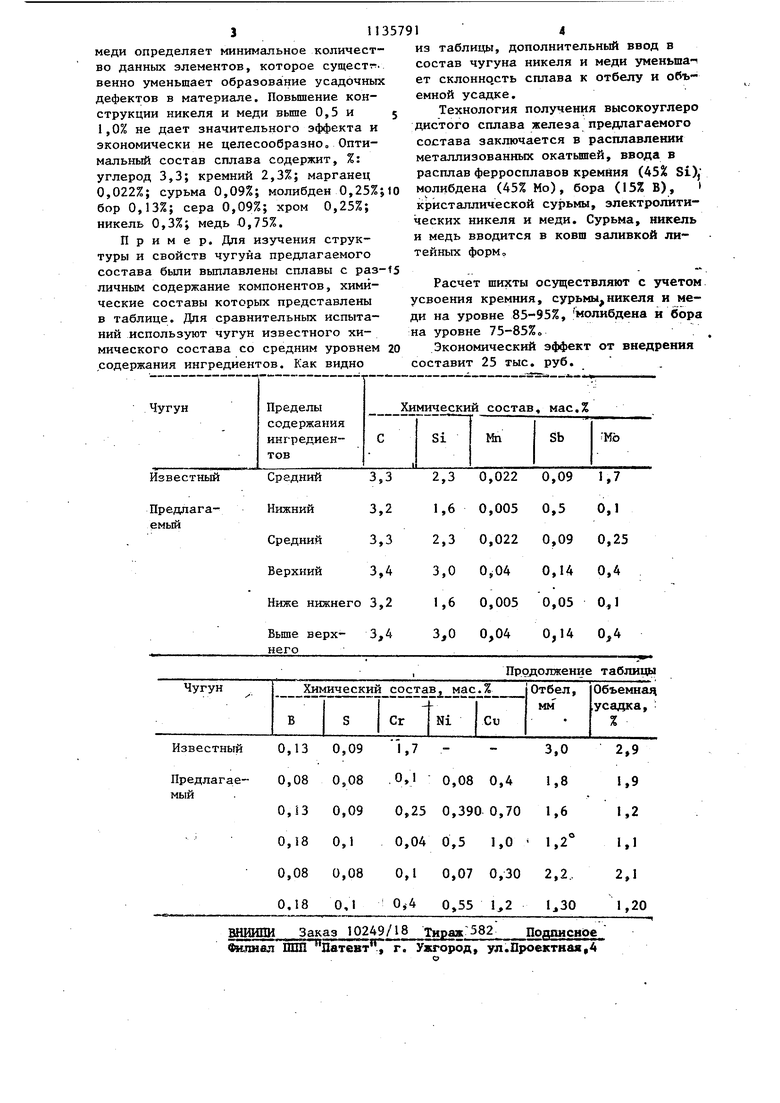

UD 1 Изобретение относится к металл гии, в частности к разработке сос вов чугуна для отливки корпусных талей, работающих в условиях повы шенных давлений. Известен чугун ij, содержащий мае.%: Углерод 2,0-2,6 Кремний 3,2-4,4 Марганец 0,5-1,0 : Сурьма 0,01-0,08 Алюминий 0,01-0,10 Железо Остальное Чугун склонен к отбелу и имеет большую объемную усадку, Наиболее близким к предлагаемо составу по технической сущности и достигаемому результату является чугун zj следующего химического состава мас.%: Углерод 3,2-3,4 Кремний 1,6-3,0 . Марганец 0,005-0,04 Сурьма 0,05-0,14 Хром 0,5-3,0 Молибден X О,1-О,4 Бор 0,08-0,18 Сера 0,08-0,10 Железо Остальное Известньй чугун обладает удовл ворительными механическими свойст ми, однако он имеет большую склон к отбелу и усадочным явлениям, чт . значительно сужает возможность пр менения сплава ввиду его низкой г метичности. Цель изобретения - уменьшение склонности к объемной усадке и от Г Для достижения заказанной цели чугун, содержащий углерод, кремн марганец, сурьму, хром молибден серу и железо, дополнительно сод никель и медь при следующем соот нии компонентов мас.%; Углерод 352-3,4 Кремний 1,6-3,0 Марганец 0,005-0,04 Сурьма 0,05-0,14 Молибден О., 1 -0,4 Бор 0,08-0,18 Сера 0,08-0,1 Никель 0,1-0,5 Хром 0,1-0,4 Медь 0,4-1,0 Железо Остальное Добавки никеля и меди при вве 1-ши в состав чугуна оказывают су венное влияние на процесс криста зации сплава. Измельчая дендриты пар вичного аустенита и повьшая дисперсность эвтектических зерен в период кристаллизации термических узлов от- , ЛИЗКИ затвердевает наружная поверхность и за счет подпитки жидкого металла и измельчения первичной структуры усадочные явления носят равномерно распределенный по объему характер. Никель и медь являются элементами, способствующими кристаллизации высокоуглеродистых сплавов по стабильной диаграмме с образованием графитной эвтектики. Графит эвтектики при кристаллизации сплава и при выделении его из аустенита в период ох паждения отливки заполняет усадочные поры и делает структуру более плотной. В таблице представлены химические составы исследуемых чугунов и их свойства. Уменьв1ение концентрации меди и никеля ниже нижнего предела (Ni - 0,08; Си 0,4) уменьшает графитизирующее действие присадок, что повьш1ает склонность чугуца к отбелу и величину усадки. Увеличение меди более 1,0% и никеля более 0,5% не оказывает сущест- венного влияния на улучшение свойств и экономически нецелесообразно„ Не- . которое повышение объемной - усадки и величины отбела связано с увеличением размеров первичной структуры. Пределы содержания компонентов установлены исходя из благоприятного сочетания структуры и свойств чугуна. Нижний предел по содержанию углерода 3,2% и кремний ограничен, получением структуры без метастабильной эвтектики. Верхний (углерод 3,4% и кремний 3,0) - способствует полу.ению перлитной структуры с включениями феррита не более 3%. Нижний предел по содержанию марганца 0,005%, сурьмы 0,05%, молибдена 0,1%, бора 0,08% и серы 0,08% обеспечивает получение сплана с высокими механическими свойствами при минимальной степени легирования чугуна Увеличение марганца более 0,004 приводит к появлению феррита в структуреJ что отрицательно сказывается на свойствах чугуна. По-. вьшение содержания сурьмы молибдена бора и серы выше 0,14% 0,4%, 0,18% и 0,1% соответственно вызывает появление ледебурита в структуре и повышает склонность сплава к усадочным явлениям. Содержание 0,1% никеля и 0,5% 3П357 меди определяет минимальное количество данных элементов, которое сущестг венно уменьшает образование усадочных дефектов в материале. Повышение конструкции никеля и меди выше 0,5 и 5 1,0% не дает значительного эффекта и экономически не целесообразно. Оптимальный состав сплава содержит, %: углерод 3,3; кремний 2,3%; марганец 0,022%; сурьма 0,09%; молибден О,25%;10 бор 0,13%; сера 0,09%; хром 0,25%; никель 0,3%; медь 0,75%. П р и м е р. Для изучения структуры и свойств чугуна предлагаемого состава были выплавлены сплавы с личным содержание компонентов, химйческие составы которых представлены в таблице. Для сравнительных испытаНИИ используют чугун известного химического состава со средним уровнем 20 содержания ингредиентов. Как видно 14 из таблицы, ,, состав чугуна никеля и меди уменьтает склонность сплава к отбелу и объемной усадке. Технология получения высокоуглеро дистого сплава железа предлагаемого состава заключается в расплавлении металлизованных окатышей, ввода в расплав ферросплавов кремйия (45S Si), - - -- / i молибдена (45% Мо), бора (15% В), кристаллической сурьмы, электролитических никеля и меди. Сурьма, никель и медь вводится в ковш заливкой литейных форм, .. Расчет шихты осуществляют с учетом усвоения кремния, сурьмы,никеля и меди на уровне 85-95%, молибдена и бора на уровне 75-85% Экономический эффект от внедрения составит 25 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1990 |

|

SU1705394A1 |

| Чугун | 1983 |

|

SU1073317A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

ЧУГУН, содержащий углерод, кремний, марганец, сурьму, хром, молибден, бор, серу и железо, о т л ичающийся тем, что, с целью уменьшения склонности к объемной усадке и отбелу, он дополнительно содержит никель и медь при следующем соотношении компонентов, мас.%: Углерод 3,2-3,4 Кремний 1,6-3,0 Марганец 0,005-0,04 Сурьма 0,05-0,14 Молибден 0,1-0,4 Бор 0,08-0,18 Сера 0,08-0,1 Хром 0,1-0,4 Никель 0,1-0,5 Медь 0,4-1,0 (Л Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антифрикционный чугун | 1981 |

|

SU956595A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3552121/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-17—Подача