со

О

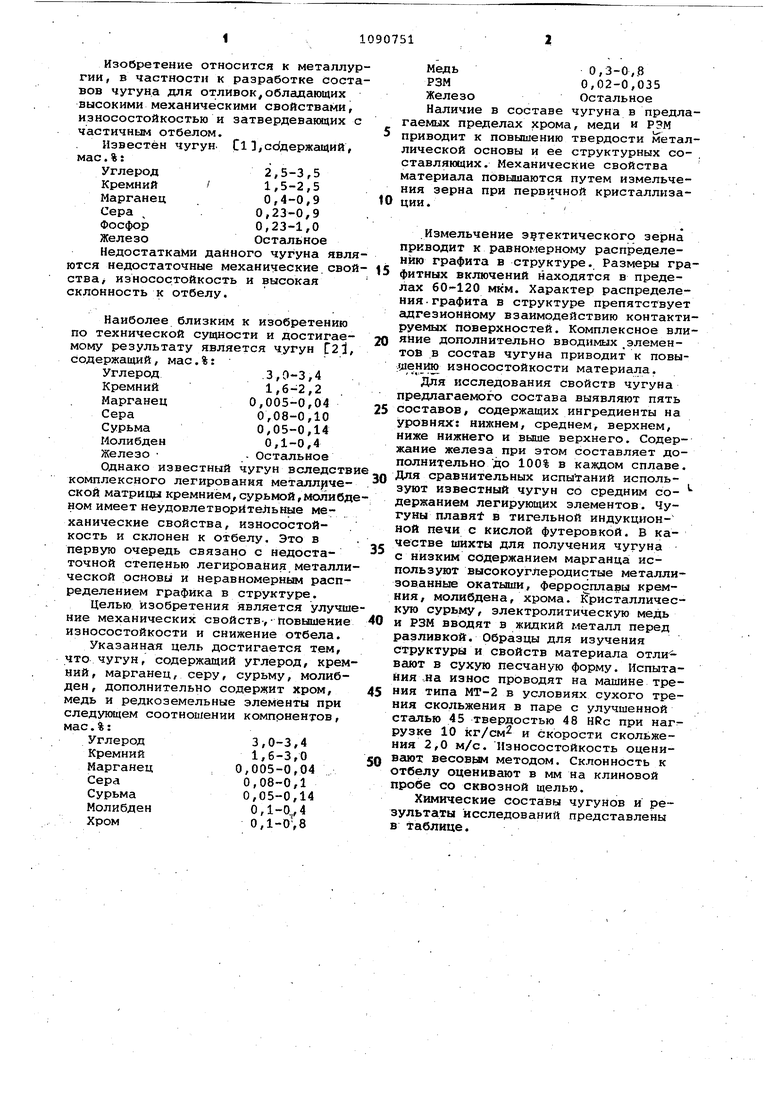

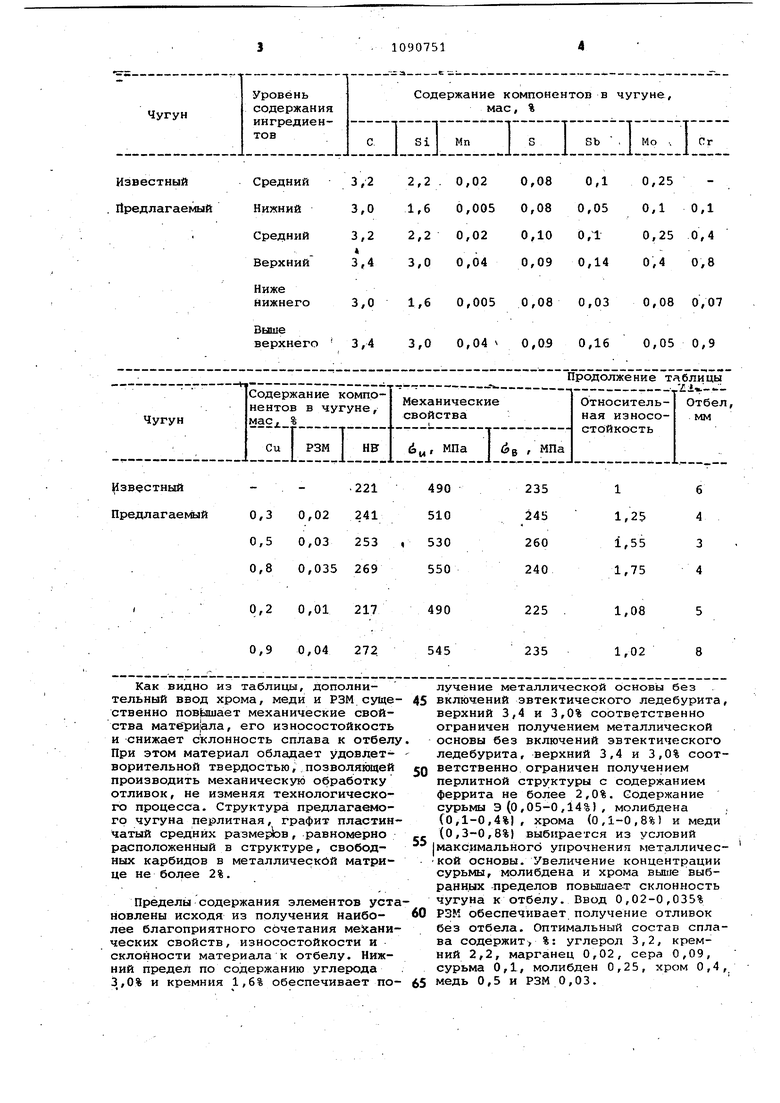

ел Изобретение относится к металл гии, в частности к разработке сос вов чугуна для отливок обладающих высокими механическими свойствами износостойкостью и затвердевающих частичным отбелом. Известен чугун. Cl 1,сс(держащий мае.%: Углерод2,5-3,5 Кремний / 1,5-2,5 Марганец . 0,4-0,9 Сера0,23-0,9 Фосфор0,23-1,0 ЖелезоОстальное Недостатками данного чугуна яв ются недостаточные механические св ства/ износостойкость и высокая склонность к отбелу. Наиболее близким к изобретению по технической сущности и достигае мому результату является чугун Г2 содержащий, мае.%: Углерод.3,0-3,4 Кремний1,6-2,2 Марганец 0,005-0,04 Сера0,08-0,10 Сурьма0,05-0,14 Молибден0,1-0,4 Железо - Остальное Однако известный чугун вследст комплексного легирования металл;1че ской матрицы кремнием, сурьмой,молиб ном имеет неудовлетворительные механические свойства, износостойкость и склонен к отбелу. Это в первую очередь связано с недостаточной степенью легирования.металл ческой основы и неравномерным расп ределением графика в структуре. Целью изобретения является улуч ние механических свойств-, повышени износостойкости и снижение отбела Указанная цель достигается тем что чугун, содержащий углерод, кре ний, марганец, серу, сурьму, молиб ден, дополнительно содержит хром, медь и редкоземельные элементы при следующем соотношении компрнентов мае.t: Углерод3,0-3,4 Кремний1,6-3,0 Марганец 0,005-0,04 Сера0,08-0,1 Сурьма0,05-0,14 Молибден0,1-0,|, 4 Хром0,1-0,8 Медь0,3-0,.8 РЗМ0,02-0,035 ЖелезоОстальное Наличие в составе чугуна в предлагаемых пределах хрома, меди и приводит к повышению твердости металлической основы и ее структурных составляющих. Механические свойства материала повышаются путем измельчения зерна при первичной кристаллизации . . , .Измельчение эвтектического зерна приводит к равномерному распределению графита в структуре. Размеры графитных включений находятся в пределах 60-120 мкм. Характер распределения, графита в структуре препятствует адгезионному взаимодействию контактируемых поверхностей. Комплексное влияние дополните.льно вводимых элементов в состав чугуна приводит к повышению износостойкости материала. Для исследования свойств чугуна предлагаемого состава выявляют пять составов, содержащих ингредиенты на уровнях: нихшем, среднем, верхнем, ниже нижнего и выше верхнего. Содержание железа при этом составляет дополнительно до 100% в каждом сплаве. Для сравнительных испыганий используют известный чугун со средним содержанием легирующих элементов. Чугуны плавя в тигельной индукционной печи с кислой футеровкой. В качестве шихты для получения чугуна с низким содержанием марганца используют высокоуглеродистые металлизованные окатыши, ферросштавы кремния, молибдена, хрома. Кристаллическую сурьму, электролитическую медь и РЗМ вводят в жидкий металл перед разливкой. Образцы для изучения структуры и свойств материала отливают в сухую песчаную форму. Испытания на износ проводят на машине трения типа МТ-2 в условиях сухого трения скольжения в паре с улучшенной сталью 45 твердостью 48 HRc при наг рузке 10 кг/см и скорости скольжения 2,0 м/с. Износостойкость оценивают весовым методом. Склонность к отбелу оценивают в мм на клиновой пробе со сквозной щелью. Химические составы чугунов и результаты исследований представлены в таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1983 |

|

SU1135791A1 |

| Чугун | 1983 |

|

SU1121313A1 |

| Чугун | 1983 |

|

SU1121314A1 |

| Чугун | 1983 |

|

SU1090749A1 |

| Чугун | 1981 |

|

SU973657A1 |

| Чугун | 1982 |

|

SU1076484A1 |

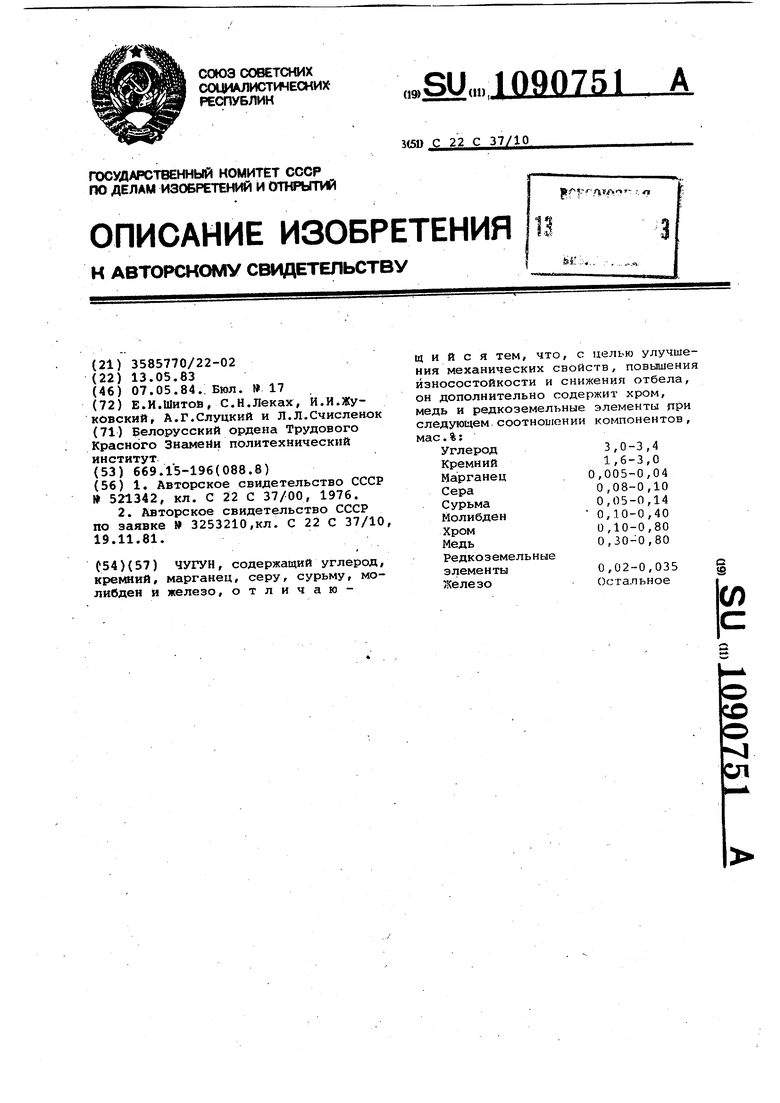

ЧУГУН, содержащий углерод, кремний, марганец, серу, сурьму, молибден и железо, отличающийся тем, что, с целью улучшения механических свойств, повышения износостойкости и снижения отбела, он дополнительно содержит хром, медь и редкоземельные элементы при следующем,соотноиюнии компонентов, мае.%: 3,0-3,4 Углерод 1,6-3,0 Кремний 0,005-0,04 Марганец 0,08-0,10 Сера 0,05-0,14 Сурьма 0,10-0,40 Молибден 0,10-0,80 Хром 0,30-0,80 Медь Редко 3 емель н ые с SS 0,02-0,035 элементы Остальное Железо (Л С

Как видно из таблицы. Дополнительный ввод хрома, меди и РЗМ существенно повышает механические свойства матери|ала, его износостойкость и снижает склонность сплава к отбелу При этом материал обладает удовлетворительной твердостью, позволяющей производить механическую обработку отливок, не изменяя технологического процесса. Структура предлагаемого чугуна перлитная, графит пластинчатый средних размерЬв, равномерно расположенный в структуре, свободных карбидов в металлический матрице не более 2 %.

Пределы содержания элементов установлены исходя из получения наиболее благоприятного сочетания механических свойств, износостойкости и склонности материала к отбелу. Нижний предел по содержанию углерода 3,0% и кремния 1,6% обеспечивает получение металлической основы без

включений эвтектического ледебурита, верхний 3,4 и 3,0% соответственно ограничен получением металлической основы без включений эвтектического ледебурита, верхний 3,4 и 3,0% соответственно ограничен получением перлитной структуры с содержанием феррита не более 2,0%. Содержание сурьмы Э (0,05-0,14%), молибдена (0,1-0,4%), хрома (0,1-0,8%) и меди (0,3-0,8%) выбирается из условий максимального упрочнения металлической основы. Увеличение концентрации сурьмы, молибдена и хрома выше выбранных -пределов повышае-т склонность чугуна к отбелу. Ввод 0,02-0,035%

РЗМ обеспечивает получение отливок без отбела. Оптимальный состав сплава содержит, %: углерол 3,2, кремний 2,2, марганец 0,02, сера 0,09, сурьма 0,1, молибден 0,25, хром 0,4,

медь 0,5 и РЗМ 0,03.

Технология получения предлагаемого сплава заключается в расплавлении высокоуглеродистых металлизованных окатышей, легирование расплава ферросплавами кремния (75%Si ,молибдена (45% Мо Ь хрома (60% Сг), введение .в жидкий расплав кристаллической сурьмы, электролитической меди и РЗМ.

Величина добавок рассчитывается исходя -из.среднего уровня усвоения кремния, меди и сурьмы и РЗМ на уровне 85-95%, молибдена и хрома на уровне 75-85%.

Предлагаемый чугун целесообразно использовать для изготовления тормозных барабанов большегрузных автомобилей, что позволит за счет повышения их долговечности увеличить срок службы узла в целом. Экономический эффект от внедрения изобретения составит 120 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1974 |

|

SU521342A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3253210,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1983-05-13—Подача