00 00 сд

Изобретение отнсхзится к технологии отделочного производства текстильных материалов, в частности к способу кргш1ения или печати текстильного материала.

Известен способ крашения или печати текстильного материала нанесением на материал красящего состава с последующей сушкой и термообработкой с одновр04енным ширеняем полотна при 185-222 С в течение 20-90 с, и дальнейшим охлаждением ij .

Недостатком известного способа

является неравномерность окраскИг вызванная неравномерностью нагрева материала, снижение устойчивости материала, вплоть до частичнсй деструкции по его кромкам.

Наиболее близким к пр€«лага «ому является способ креииения или печати текстильного материала нанесением иа него красшцего состава с последуьэщей сушкой и двухстадийной конвективной т ообработкой с одновременным ширением полотна на вт( стадии и дальнейшим охлаждением. Первую стадию конвективнсЛ термообработки ведут при 190-200 С в течение 15-25 с, - при те же условиях в течение 5-45 с. Охпг1дение материала проводят без натяжения .:

Недостатке известного способа является низкий выход красителя на материале, низкая равномерность окраски и усадка текстиль tsiix мат риалов, а также сравнительно высокая продолжительность процесса термообработки 30-60 с и высокая энергоёмкость прсяхесса.

Цель изобретения - повьшение выхрда-красителя на волокне, равномерность окраски и снижение усадки материала.

Указанная цель достигается тем, что соглсно способу крашения или печати текстильного материала нанесением НсЪ него красящего.состава . с последующей сушкой, двухстадийн 5й конвективной термообработкой с одновременном ширением полотна на второй стгщии и дальнейшим охлаждением, конвективную тервлообработку материала ведут при 220 в течение 4-6 с на первой стадии и в течение 0,5-1 с на второй, и материёш дополнительно подвергают контактному нагреву при 190-210 С после первой конвективной обработки, а охлаждение материгша осуществляют под натяжением. Способ регшизуют следующим образ(ж.

На текстильный материал плюсо|Ваиием или печатанием наносят красящий состав, сушат и термообрабатывают. Термическую обработку проводят последовательно конвективным нагревом при 220-240 С в течение 4-6 с, одно- и двухсторонним контактным нагревом при 190-210 С 5 в течение 2-4 с и далее конвективным при 220-240°С с ширением в течение 0,5-1 с. Ратянутый до требуемой ширины текстильный материал под натяжением охлаждают до темпеo ратуры помещения цеха за 3-4 с.

Нагрев конвективным способен 220-240с в течение 4-6 с позволяет разогреть текстильный мапгериал до 160-180 с, что обеспечивает пе5 реход красящего вещества с егр поверхности в периферийную зону волокна и предотвращение загрязнения рабочих поверхностей зоны контактного нагрева, что в свою очередь,

0 благоприятно сказывается на колористических показателях окраски и чистоте белого фона в случае печатания. Проведение .разогрева конвективным способом в непосредственной

5 близости с зоной контактного нагрева дает возможность экономного использования подводимой энергии.

Применение контактного способа подвода тепла и чередования одноg и двухстсфоннего нагрева благоцаря более интенсивной теплоотдаче позволяет сократить, необходимое фиксации красителя до 2-4 с.

На первой стадии термообработки

с при конвективного нагреве повыаение температуры теплоносителя вьвие 240 С нецелесообразно ввиду резко увеличивающейся скорости деструкции красителей в этих условиях.

При т®.тературе теплоносителя

ниже скорость разогрева текстильного материала значительно ниже, вследствие чего краситель не успевает перераспределяться с поверхности вглубь волокна, что приводит к за5 грязнению материала на второй стадии обработки.

Отклонение температуры контактного нагрева также цеярпустимо. При понижении ее до необходимое время фиксации красителя возрастает до 8-15 с, а повышение температуры вьше приводит к деструкции и красящего вещества и текстильного материала. Преимуществом использова5 ния контактного способа Гпри фиксации красителей на хлопколавсановой ткани является уменьшение доли дисперсного красителя, необратимо сорбированного хлопком. Так, если при

0 фиксации горячим воздухе или переГретым паром загрязнение целлюлозного волокна дисперсным красителем составляет 3,,5% от количества дисперсного красителя, наносимого

5 на ткань в процессе крашения или

печатания, то в условиях контактного способа нагрев этот показатель снижйется до 1,5-2%.

Во избежание охлаждения ткани на стадии растяжения и для поддержания пластичного состояния волокна по окончании контактного нагрева про-всдят обработку текстильного материала горячим воздухом при 220-240 С. При этом температура материала за 0,5-1 с воэраста ет до 210-235 С, что обеспечивает возможн х:ть быстрого растяжения полотна до требуемой ширины. Для придания полотну текстильного материала устойчивости линейных размеров достаточно кратковременного ширения с последуюиим охлаждением под натяжением. Ввиду непродолжительности термообработки под натяжением предупреждают деструкцию текстильного материала по полотна, а охлаждение под натяжением способствует повышению прочностных и ссчэбционгелх свойств материала при соблюдении заданных показателей по ширине выпускаемых полотен, плотности, толщине нитей и т.д.

Презшагаемый способ позволяет проводить одновременно фиксацию красителей и термостабилизацию текстильного материала при достижении хорошего качества окрасок и стабильности линейных размеров полотна. Способ характеризуется малой продол жительностью (общее врется термообрабртки составляет 6,5-11 с), улучшенным качеством окрасок и самого текстильного материала.

Пример. Вискозно-штапельную ткань арт. 72110, подготовленную к крашению и печати, печатают водным печатным составе, сощержащим г/кг:

Остазина желтого HSQ10

Бикарбоната натрия10

Мочевины150

Загустителя на основе манутекса R5 (3%)500

Затем ткань высушивают и подведгают термообработке при следующих napeuvieTpax: конвективный нагрев 220°С, 6 с, контактный нагрев 190°с, 4 с, конвективный нагрев под натяжением , 1с.

Охлаждают ткань в течение 4 с псд натяжением, промывают и высушиагиот по регламентированным режимам. Получают интенсивную желтую расцветку, содержание красителя на волокне 9,1 г/кг. Полотно ткани отличается устойчивостью линейных размеров, бытовая усадка составляет 0,6%.

П р и м е р 2. Подготовленную к крашению и печатанию вискозно-лав- сановую ткань арт. 82061, содержа- щую 33% вискозы и 67% лавсана, про« ;питывают при красильным раствором, содержащим г/л:

Проциона синего H5RS,10

Дисперсного синего полиэфирного20

Бикарбоната натрияiO

МочевинуiSO

Лльгината натрия1

Далее ткань отжимают до 80%-ного привеса и высушивают. Термообработку осуществляют при следующих параметрах: конвективный нагрев , 4 с; контактный нагрев 210° С, 2с конвективный нагрев под натяжени 4 240°С, 0,5 с.

Озслаждают ткань в течение 3 с под натяжением, промывают и высушивают по регламентированным режимам. Ткань одновременно приобретает насыщенную и равномерн синюю окраску и термостабилизируется. Содержание красителя на вискозной и лавсановой компонентах ткани соответственно равно 14,2 и 25,8 г/кг волокна.

Прим ер 3. На хлопколавсановую ткань арт. 82004, содержащую 33 хлопка и 67% лавсана, после предварительной подготовки к кргшению и печати на носят печатную краску, содержащую г/кг:

Пологена красного 2QN 30 Кдкого (30%)16

Мочевины200

Магния сернокислого (уд.вес 1,26)30

Загустка на основе : манутекса ftS (3%)500

1000

Затии ткань высушивают и подвергают термообработке при следующих параметрах : конвективный нагрев , 4с, контактный нагрев 210с 2с; конвективный нагрев под натяжением , 0,5 с.

Охлаждают ткань в течение 3 с под натяжением, промывают и высуши|Вают по регламентированным режимам. {Полученная красная расцветка отличаГется равнсяиерностью, яркостью и на сыщенностью. Содержание красителя н хлопковой и лавсановой составляющих ткани соответственно равно 16,2 и. 26,4 Г./КГ волокна. Ткань приобретает стабильные линейные размеры, .бытовая усадка ,составляет 0,7%.

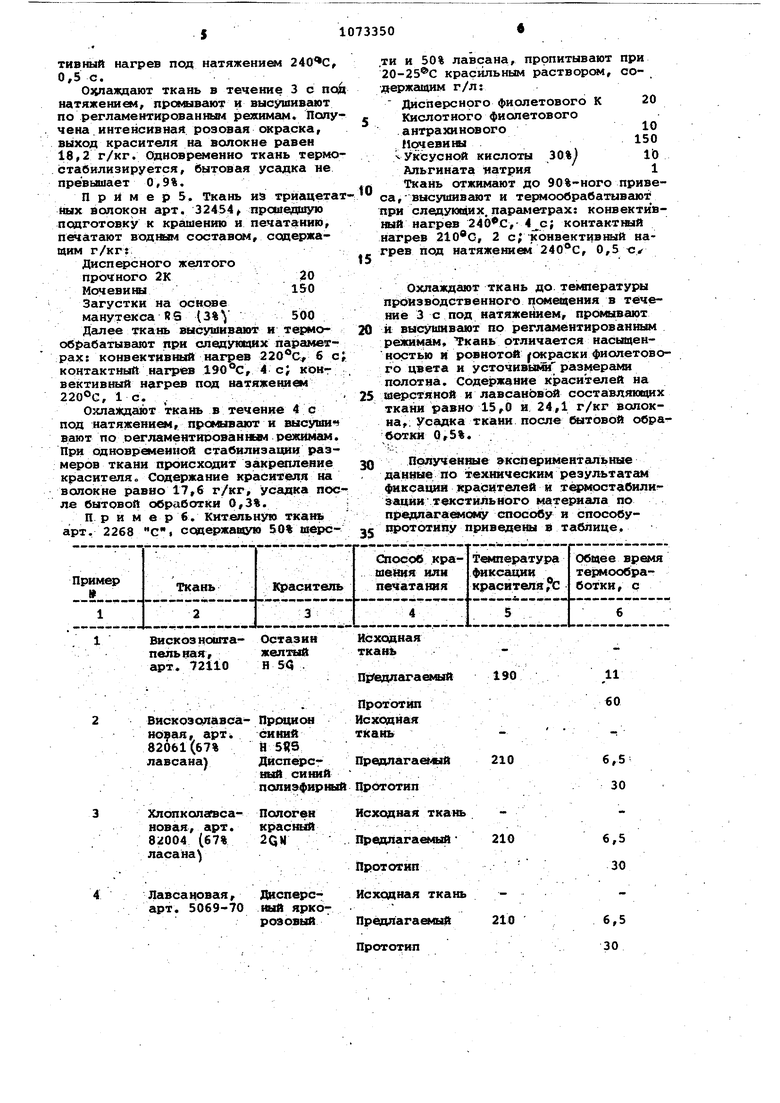

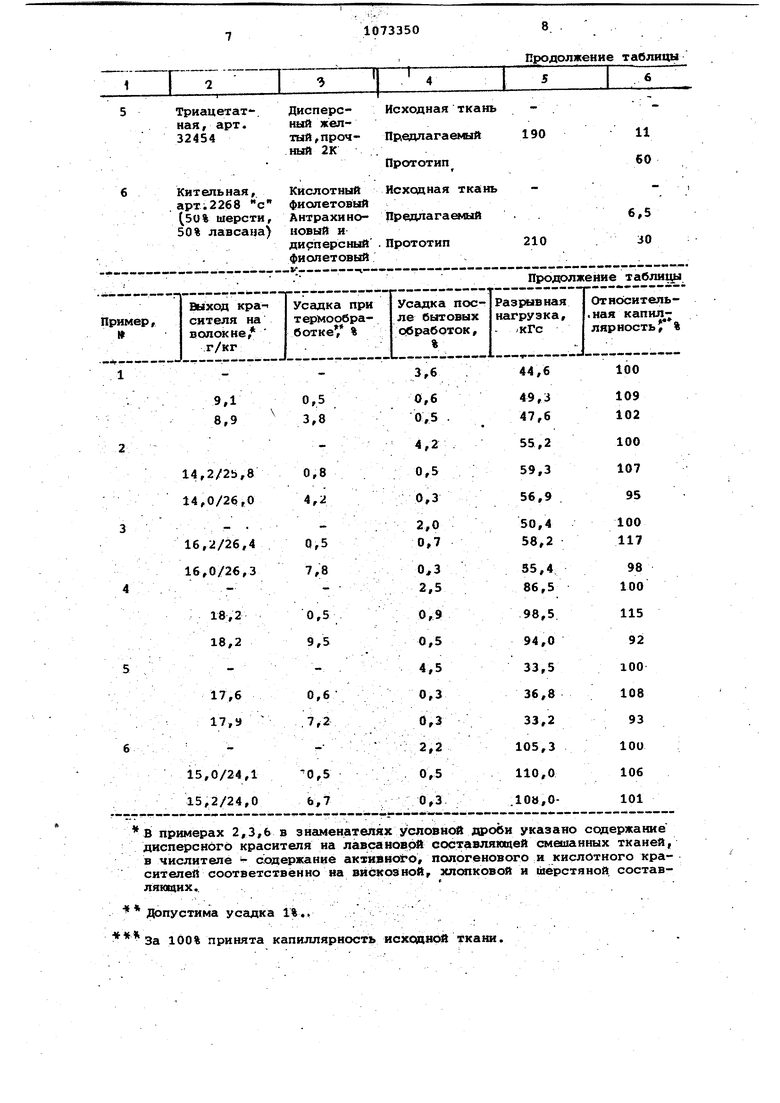

П р и м е р 4. Подготовленную лавсановую ткань арт. 5069-70 набивают печ51тной краской, содержащей г/кг:

Дисперсного яркорозового20Мочевины 150 Загустки на основе манутекса R5 (3%) 500. Затем ткань высушивают и термооврабатывгиот при следующих параметрах конвективный нагрев 240°С, 4 с; кон тактный нагрев , 2 с, конвективный нагрев под натяжением 0,5 с. Осаждают ткань в течение 3 с под натяжением, пробивают и высушивают по регламентированныг4 р@кимам. Полу чена. интенсивная розовая окраска, выход красителя на волокне равен 18,2 г/кг. СЩновременно ткань термо стабилизируется, бытовая усадка не превышает 0,19%. Пример 5. Ткань из триацета ных волокон арт. 32454 прошедшую псизготовку к крашению и печатанию, печатают водным составом, содержащим г/кг: Дисперсного желтого прочного 2К20 МочевиныliS O Загустки на оснсяэе манутек;са RS (3%у500 Далее ткань Высушивают и термооб{ абатывают при слсахукюих параметрах: конвектившяй нагрев , б с контактный нагрев 190°С, 4 cj коит вективный нагрев под натяжеЕшем 2200С, 1с. . Охпазкдают ткань в течение 4 с под натяжением, промывают и высуши В;ают по оегламентированным режимгм. При одновременной стабилизации размеров ткани происходит закрепление красителя. Содержание красителя на волокне равно 17,6 г/кг, усадка пос ле бытовой обработки 0,3%. П р и м ер 6. Кительную ткань aipT. 2268 С, содержащую 50% шерсти и 50% лавсана, пропитывают при 20-25®С красильным растворена, содержащим г/л: Дисперсного фиолетового К20 Кислотного фиолетового .антрахинового Мочевины ; Уксусной кислоты ,30% Альгината натрия Ткань отжимают до 90%-ного привеса, высушивают и термообрабатываюх ри следующих, параметрах: конвективный нагрев ,- контактный нагрев , 2 с; конвективный на рев Под натяжением , 0,5 «у Охлаждают ткань до температуры про изводственного пом&цения в течение 3 с под натяже1шем, промывают и высушивают по регламентированным режимам. Ткань отличается насыщенностью и ровнотой окраски фиолетового цвета и усточивыш размерами полотна. Содержание красителей на шерстяной и лавсанЬвс составляющих ткани равно 15,0 и 24,1 г/кг волокна,; Усадка ткани после бытовой обра k TKk 0,5%, Полученные экспериментальные данные по техническим результатам фиксации красителей и тфмостабилигзацни текстильного (материала по предпагаемоног способу и способупрототипу приведены в таблице,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения или печатания текстильных материалов из ацетилцеллюлозных или полиэфирных волокон или смеси последних с хлопком | 1984 |

|

SU1298278A1 |

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ крашения или печати текстильного материала из полиэфирных полиамидных, ацетатных, хлопковых волокон или их смеси | 1975 |

|

SU611959A1 |

| Способ крашения или печати текстильного материала из полиэфирных, ацетатных, хлопковых волокон или их смеси | 1976 |

|

SU611960A1 |

| Способ печати текстильного материала из триацетатных, полиамидных или полиэфирных волокон | 1980 |

|

SU994599A1 |

| ИНТЕНСИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ФИКСАЦИИ АКТИВНЫХ И/ИЛИ ДИСПЕРСНЫХ КРАСИТЕЛЕЙ | 1991 |

|

RU2054498C1 |

СПОСОБ КРАШЕНИЯ ИЛИ ПЕЧАТИ ТЕКСТИЛЬНОГО МАТЕРИАЛА, нанесением на него красящего состава с последующей сушкой, двухстадийной конвективной термообработкой с одно-вр «енным ширением полотна на второй стадии и дальнейшим охлаждением, о т л и ч а ю щ и и с я -геял, что, с целью пов1Л11ения выхода красителя на волокне, равномерности окраски и снижения усЗДки материала, конвективную термообработку его ведут при 220-240 С в течение 4-6 с на первой стадии в течение 0,5-1 с на второй, и материал дополнительно подверггиот контактному. нагреву при 190-210с после первой конвективной 1(Л обработки, а охлаждение материала (осуществляют под натяжением.

Остазин

Вискоз нооггажелтыйпельнаяу «Фт. 72110 Н SQ

ПрСЩИШ

синий Н 5«3

Дисперсг ааЛ СИ1ШЙ полиэфирный

Пологен красный

Лавсановая, арт. 5069-70

11 60

190 210

6,5 30

210

6,5 30 210

6,5 30 -

Допустима усадка 1%.,

За 100% принята капиллярность исходной ткани. В примерах 2,3,6 э знгменатеяях условной дроби указано содержание дисп снбго красителя иа лавсановой ссхгтавляющей смешанных тканей, в числителе содержание активного, пологенового и кислотного красителей соответственно на вискозной, хл Я1ковсШ и шерстяной составляющих..

Kaft видно из табли1«ы, предпага& аЛ способ крашения и печати текстильного материала и стабилизации его линейных размеров позволяет добиться сокращения необходимого времени фиксации красителей по сравнению со способом-прототипом в 5-6 раз при достижении одинакового ,выхода крася цего вещества на волокне. Осуществление процесса охлгикдения под натяжением приводит к сокращению показателя усгциси в 3-10 раз при одновременном обеспечении требуемой по ГОСТу стабилиза-г ции линейных размеров полотен. Предлагаемый способ крашения прнводврнт к упрочнению текстильного материала и увеличению относительной капиллярности, что в целом ловшиает потребительские качества тканей, увеличивает срок службы изделий из.них. Кроме того,предлагаемой способ позволяет проводить высокоскоростное

5 крашение или печатание текстильного материала и тер 4рстабилизацию его линейных размеров. Нолучаем:1е окраски характеризуются яркостью, равном ностьи и высокой прочностью к

0 физико-хи1«1ческим испытаниям, а полотжэ ткани приобретает 1 азмеры, устойчи«ы$ к 11ОСЛ:едующи:м бытовым о аб Откам. Величина бытовой усадки не пр евьанает требований ГОСТ. 5 Прйчйост ь ткани увеличивается на 10-16% по сравнению с исходной, а сО1 бЦйонная способность - на 6-15%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США -3891386, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-19—Подача