Изобретение относится к красиль- но-отделочному производству, в частности к способу обработки текстильного материала из полиэфирного волокна или смеси его с целлюлознымо

Цель изобретения - повышение степени фиксации красителя на материале и снижение бытовой усадки обработанного материалао

Способ реализуется следующим образомо

Текстильный материал, содержащий не менее 45 мас.% полиэфирного волок- Haf плюсуют раствором смеси хлористый литий (40-60 г/л) - мочевина (30 - 50 г/л) с отжимом 60-75% и подвергают операции ширения с целью придания ему ширины, на 4-5% превышающей требуемую. Операцию ширения проводят

на сушильно-ширильной машине при температуре горячего воздуха 130-160 С в течение 1,5-0,5 мин. После ширения на ткань наносят плюсованием или печатанием красящей состав, ткань высушивают и подвергают операции фиксации красителя,, Фиксацию красителя проводят в парах азеотропной смеси бензи- ловый спирт - вода при 100-140°С и натяжении ткани 2-5 Н/м. Время фиксирующей обработки 4-7 мин0 Далее ткань промывают и высушивают.

Предлагаемый способ позволяет снизить бытовую усадку текстильного материала, повысить его накраинваемость и существенно снизить энергозатраты при проведении процесса обработка ткани.

СЈ

СЭ

1000

lO ,

31

Пример 1 о Отбеленную хлопко- лавсановую ткань арт. 82192, содержащую 67% полиэфира и 33% хлопка, пропитывают водным раствором смеси хлористый литий 45 г/л и мочевина 40 г/л, отжимают до 70% привеса и подвергают операции ширения при 150° в течение 60 CD Далее ткань пропитывают красильным раствором, содержа- щим, г/л:

Дисперсный

синий п/э12

Активный голубой КХ10

Бикарбонат

натрия10

Загустка на

основе ламитекса (3%-ная) 20

ВодаДо

Температура раствора 20-22°С, время пропитки 15 с отжим 70%0 После высушивания ткань обрабатывают в парах азеотропной смеси бензиловый спир вода (9 мас.% бензилового спирта и 91 мас.% воды) при 100 - 105°С, натяжение 5 Н/м, время фиксации 7 мин.Затем ткань промывают регламентированным режимом и высшиувают,.

Степень фиксации красителей 97%; бытовая усадка по основе 1, утку 0,9%0

Пример 2. Отбеленную вискоз- но-полиэфирную ткань арт„ 82039, содержащую 50% полиэфира и 50% вискозы пропитывают водным раствором смеси хлористый литий 60 г/л и мочевина 50 г/л, отжимают до 75% привеса и повергают операции ширения при 130 С в течение 90 с Далее на ткань с помощью сетчатого шаблона наносят печаную краску, содержащую г/кг:

Синтен олив

15

15

10

500

До 1000

После высушивания ткань обрабатывают в парах азеотропной смеси бензиловый спирт - вода (9 мас.% бензило- вого спирта и 91 воды) при ЮО°С, натяжение 5 Н/м, время фик5

0

Q

5

5

0

0

сации 5 мин Затем ткань промывают и высушиваюто

Степень фиксации красителей 87%j бытовая усадка ткани на основе 1,0%, по утку 1,1%„

Пример 30 Отбеленную хлопко- лавсановую ткань арт0 1315, содержащую 45% полиэфира и 55% хлопка, пропитывают водным раствором смеси хлористый литий 40 г/л и мочевина 30 г/л, отжимают до 60% привеса и подвергают операции ширения при 160°С в течение 30 с Далее на ткань с помощью сетчатого шаблона наносят печатную краску, содержащую г/кг: Дисперсный

красно-коричневый 15 Активный красно-коричневый12Бикарбонат натрия 10 Загустка на основе ламитекса

(3%-ная)5000

ВодаДо 1000

После высушивания ткань обрабата- вают в парах азеотропной смеси бензиловый спирт - вода 9 бензилового спирта и 91 масо% воды при 140°С, натяжение 3 Н/м, время фиксации 4 мино Затем ткань промывают и высушив ают 0

Степень фиксации красителей 86%; бытовая усадка по основе 1,0%, по утку 1,2%о

I

Пример40 Хлопколавсановую

ткань ар то 82192, содержащую 67% полиэфира и 33% хлопка, пропитывают водным раствором смеси хлористый литий 45 г/л и мочевина 40 г/л, отжимают до 70% привеса и подвергают операции ширения при 150°С в течение 60 с0 Да

лее на ткань с помощью сетчатого шаблона наносят печатную краску, содержащую г/кг: Дисперсный оранжевый 15 Остазин оранжевый 12 Бикарбонат натрия 10 Загустка на основе ламитекса (3%-ная) 500 Вода До 1000 После высушивания ткань обрабатывают в парах азеотропной смеси бензиловый спирт - вода (9 масе% бензилового спирта и 91-мас,% воды) при 100°С, натяжение 5 Н/м, время фикса-.

ции 6 мино Затем ткань промывают и высушиваюто

Степень фиксации красителей 94%; | бытовая усадка по основе 1,2%, по утку 0,9%.

П р и м е р 5 „ Полиэфирную ткань арт 5025-85 пропитывают водным раствором смеси хлористый литий 45 г/л и мочевина 40 г/л, отжимают до 70% привеса и подвергают операции ширения при 150°С в течение 60 с0 Далее на ткань с помощью сетчатого шаблона наносят печатную краску, содержащую, г/кг:

Дисперсный ярко- розовый15 Загустка на основе ламитекса (3%-ная) 500 Вода До 1000 После высушивания ткань обрабатывают в парах азеотропной смеси бензиловый спирт - вода при 100°С в течение 7 мин при натяжении ее 3 Н/м0 Нос ле фиксации ткань промывают и высушивают.

Степень фиксации красителя 87%; бытовая усадка по основе 0,9%, по утку 0,9%„

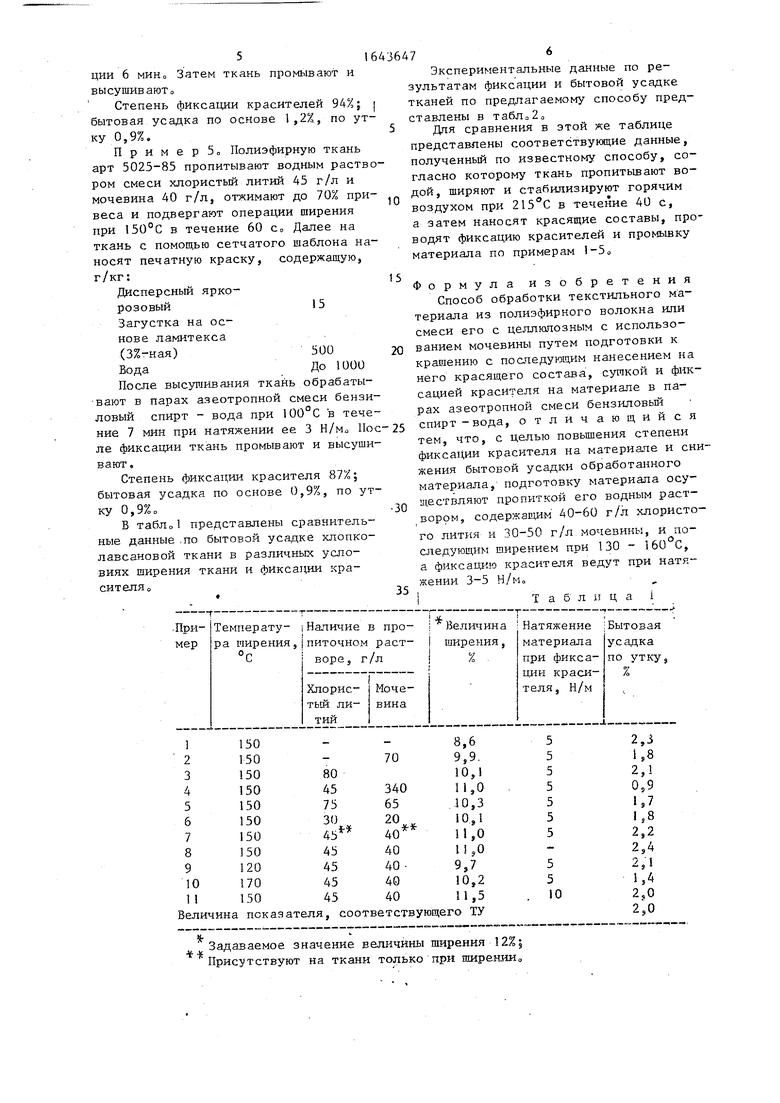

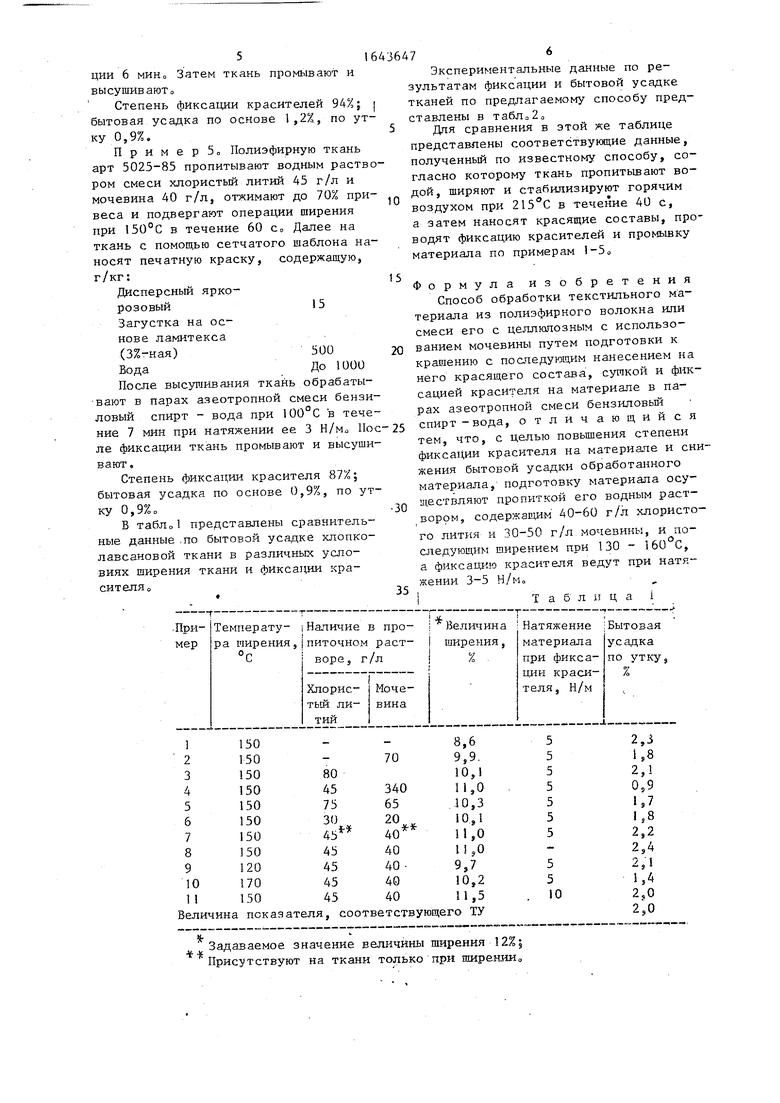

В табло представлены сравнительные данные ,по бытовой усадке хлопко- лавсановой ткани в различных условиях ширения ткани и фиксации красителя о

I

10

36476

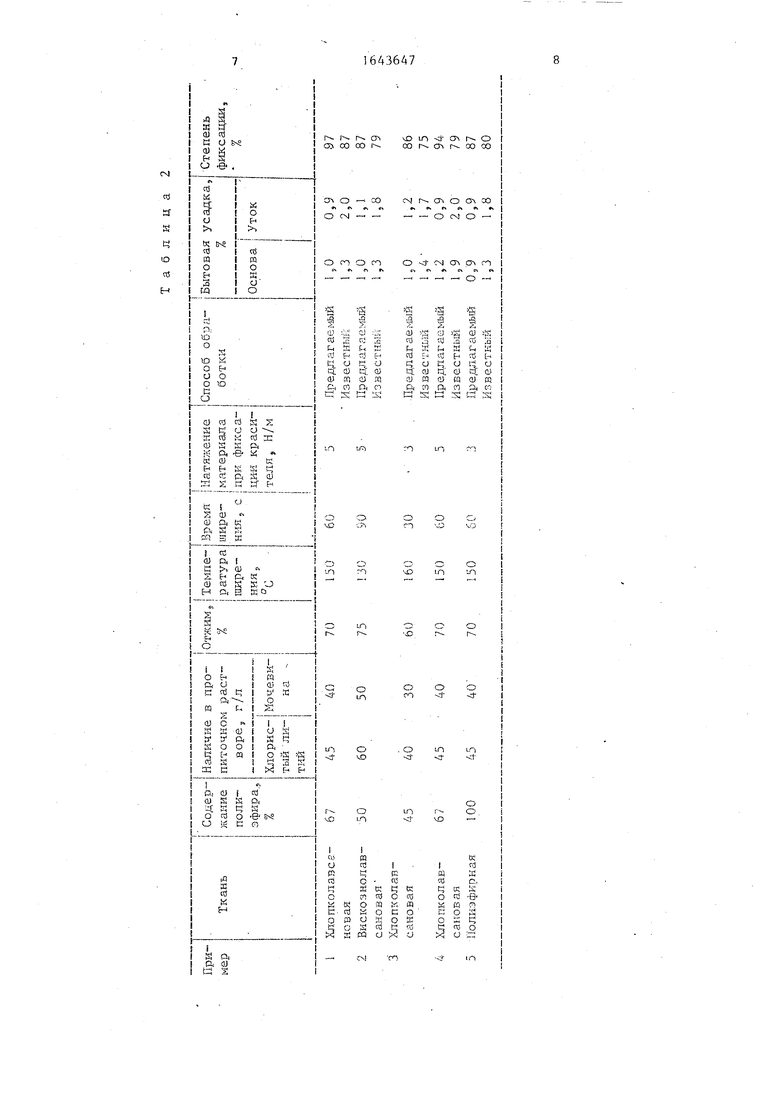

Экспериментальные данные по результатам фиксации и бытовой усадке тканей по предлагаемому способу представлены в табла2,

Для сравнения в этой же таблице

представлены соответствующие данные, полученный по известному способу, согласно которому ткань пропитывают водой, ширяют и стабилизируют горячим воздухом при 215°С в течение 40 с, а затем наносят красящие составы, проводят фиксацию красителей и промывку материала по примерам 1-5

Формула изобретения Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным с использованием мочевины путем подготовки к крашению с последующим нанесением на него красящего состава, сушкой и фиксацией красителя на материале в парах азеотропной смеси бензиловый спирт -вода, отличающийся тем, что, с целью повышения степени фиксации красителя на материале и снижения бытовой усадки обработанного материала, подготовку материала осуществляют пропиткой его водным раст- воррм, содержащим 40-60 г/л хлористого лития и 30-50 г/л мочевины, и последующим ширением при 130 - 160 С, а фиксацию красителя ведут при натяжении 3-5 Н/Мо 1Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ крашения или печати текстильного материала из полиэфирных полиамидных, ацетатных, хлопковых волокон или их смеси | 1975 |

|

SU611959A1 |

| Способ крашения текстильного материала | 1981 |

|

SU1008314A1 |

| Способ крашения или печати текстильного материала | 1982 |

|

SU1073350A1 |

| Способ крашения текстильного материала из смеси целлюлозных и полиэфирных волокон | 1980 |

|

SU872613A1 |

| Способ крашения или печатания текстильного материала из триацетатных,полиэфирных волокон или смеси последних с хлопком | 1982 |

|

SU1219694A1 |

| Способ крашения или печатания текстильных материалов из ацетилцеллюлозных или полиэфирных волокон или смеси последних с хлопком | 1984 |

|

SU1298278A1 |

| Способ малосминаемой отделки целлюлозосодержащего текстильного материала | 1985 |

|

SU1280070A1 |

| СОСТАВ ДЛЯ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ПОЛИЭФИРНОГО ВОЛОКНА ИЛИ ИЗ СМЕСИ ЕГО С ХЛОПКОМ | 2001 |

|

RU2215078C2 |

Изобретение относится к красиль- но-отделочному производству, в частности к способу обработки текстильного материала из полиэфирных волокон и смеси их с целлюлознымио Изобретение позволяет уменьшить бытовую усадку материала в 1,3-2,4 раза и повысить степень фиксации красителя на 8-15% до 97%, за счет того, что материал перед ширением пропитывают раствором, содержащим хлористый литий и мочевину в количестве соответственно 40 - 60 и 30-50 г/л. Щкрение проводят при 130 - 160°С, а при фиксации красителя натяжение ткани поддерживают не более 8-5 Н/м0 2 табл. SS

Задаваемое значение величины ширения 12%; Присутствуют на ткани только при пшрениис

| Способ крашения или печати текстильного материала из полиэфирных полиамидных, ацетатных, хлопковых волокон или их смеси | 1975 |

|

SU611959A1 |

Авторы

Даты

1991-04-23—Публикация

1988-06-06—Подача