Изобретение относится к красиль-но отделочному производству.

Цель изобретения - повьшение выхода красителя на волокне, уменьше- ние жесткости материала и повышение его капиллярности,

Способ осуществляют следующим образом.

Перед ширением на одну сторону материала наносят антистатик в количестве 0,5-1% от массы материала и шкрение проводят при температуре материала 170-180°С. При этом антистатик наряду с основной функцией . способствует также пластификации волокнообразующего полимера и взаимодействует с красителем.

Пример 1. Подготовленную к кратлению и печатанию хлопколавсано- вую ткань, содержащую 33% хлопка и 67% лазсана, пропитьшают при 20- 25 °С красильным раствором, содержа- щим, г/л:

Процион синий HSRS Ю , Дисперсный синий полиэфирный20

Бикарбонат натрия 10 Мочевина150

Альгинат натрия 1 Вода-До 1000

Ткань отжимают до привеса 100%, высушивают и подвергают термообработке при следующих параметрах: конвективный нагрев при 4 с; контактный нагрев при 210°С 2с; нанесение на 1 кг ткани с одной стороны 100 г эмульсии антистатика - эпамина-06 с концентрацией 50 г/л (0,5% от массы материала); ширение при температуре материала 180 С 0,5 с.

Затем ткань охлаждают под натяжением, нромывдют по регламентированны резкимам и высушивают,

П р и м е р 2, Подготовленную лавсановую ткань печатают составом, содержащим, г/кг:

Дисперсный ярко- розовый

Мочевина

.Загустка на основе

манутекса RS 3%-ная

Вода

20 150

500

До 1000

Высушенную ткань термообрабатывают при следующих параметрах: конвективКак видно из таблицы, предлагаемый способ крашения или печатания тканей позволяет повысить степень

ный нагрев при 240°С 4 с:; контактный 55 фиксации красителей на 2-6%, снизить нагрев при 210°С 2 с; нанесение на увеличение жесткости тканей при тер- 1 кг ткани с изнаночной стороны мообработке в 2-3 раза, увеличить 100 г эмульсии антистатика - тетрамо - капиллярность тканей на 8-17%, обес0

5

150 1

До 1000 и обрабана С с концентрацией 00 г/л (i,0% от массы материала); ширение материала при температуре материала 1 с.

Далее ткань охлаждают под натяжением, промывают и высушивают,

ПримерЗ. Подготовленную к крашению и печатанию диацетатную ткань пропитывают при 20-25°С кра- O сильным раствором, содержаш 1м, г/л: Синтен алый 2G20

Мочевина Альгинат натрия Вода 5 Ткань отжимают, высушивают

тывают при следующих параметрах: конвективный нагрев при 220°С 6 с; контактный нагрев при 90°С 4 с; нанесение на 1 кг ткани с одной стороны 150 г эмульсии тетрамона С с концентрацией 50 г/л (0,75% от массы материала) ; ширение при температуре материала 170°С 0,5 с.

Затем ткань охлаждают под натяжением, промывают и высмаливают.

П р и м е р 4, Ткань из триацетатных волокон, прошедшую подготовку к крашению и. печатанию, печатают водным составом, содержащим, г/л: Дисперсный желтый прочный 2К Мочевина

Загустка на основе манутекса RS- 3%-ная 5 . Вода

Далее ткань высушивают и термообра- батывают при следующих параметрах: конвективный нагрев при 220°С 6 с; контактный нагрев при 190°С 4 с; 0 нанесение на 1 кг ткани с изнаночной стороны 100 г эмульсии эпамина-06 с концентрацией 70 г/л (0,7% от массы материала); ширение при температуре материала 170°С 1 с, 5 Затем ткань охлаждают под натяже- 1шем, промывают и высушивают.

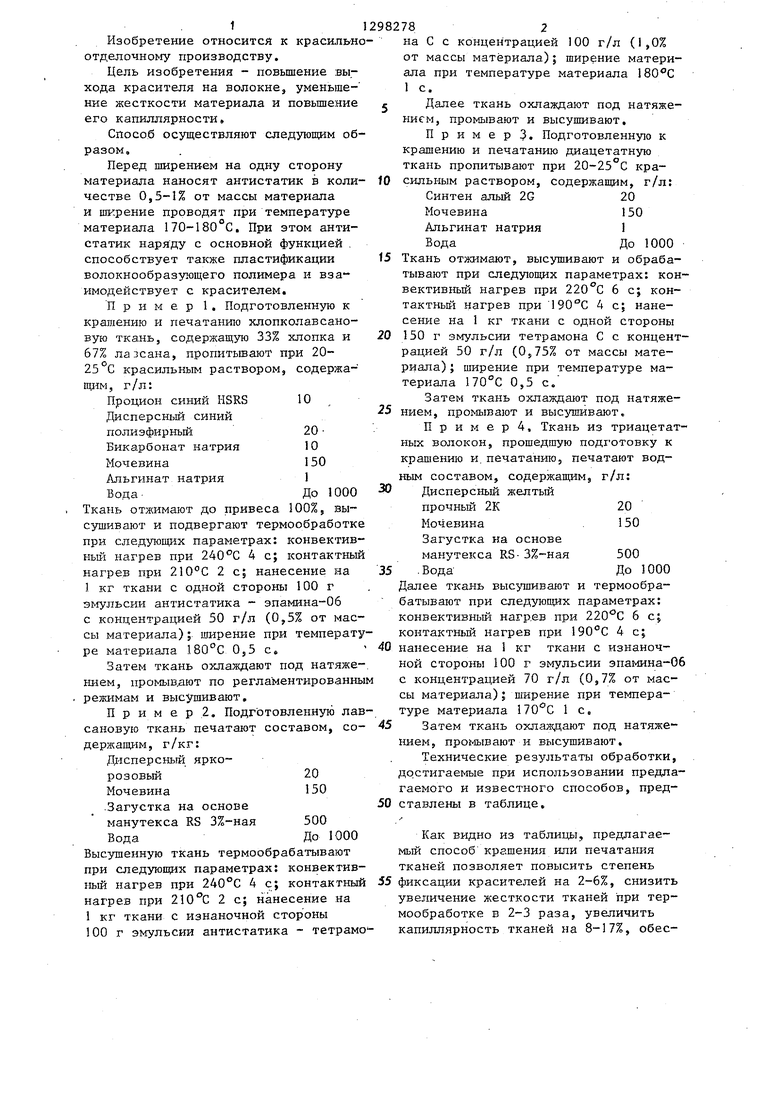

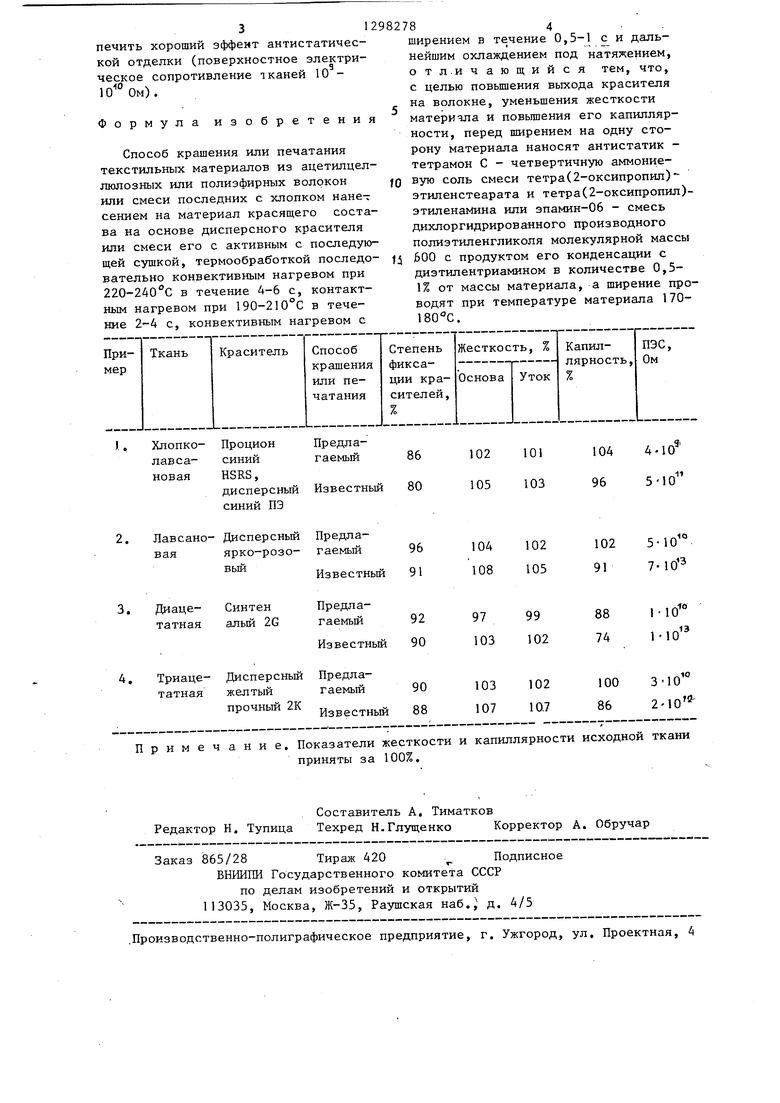

Технические результаты обработки, достигаемые при использовании предлагаемого и известного способов, пред- 0 ставлены в таблице,

Как видно из таблицы, предлагаемый способ крашения или печатания тканей позволяет повысить степень

20 150

500

До 1000

печить хороший эффект антистатической отделки (поверхностное ческое сопротивление 10 ° Ом).

электрио

тканей 10 Формула изобретения

Способ крашения или печатания текстильных материалов из ацетилцел- люлозных или полиэфирных волокон или смеси последних с хлопком нане-: сением на материал красящего состава на основе дисперсного красителя или смеси его с активным с последующей сушкой, термообработкой последовательно конвективным нагревом при 220-240 0 в течение 4-6 с, контактным нагревом при 190-210°С в течение 2-4 с. конвективным нагревом с

).. Хлопко- ПроционПредлалавса- синийгаемый86 102 101 104 4.10 новая HSRS,,

дисперсныйИзвестный80 105 103 96 510 синий ПЭ

2. Лавсано- ДисперсньшПредла-

вая ярко-розо-гаемый96 104 102 102 5-10

Известный91 108 105 91 7-10

Диаце- татная

Синтен алый 2G

Предлагаемый

Известный

Примечание. Показатели жесткости и капиллярности исходной ткани

приняты за 100%,

Составитель А, Тиматков Редактор Н. Тупица Техред Н.Глущенко Корректор А. Обручар

Заказ 865/28 Тираж 420 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ширением в течение 0,5-1 с и дальнейшим охлаждением под натяжением, отличающийся тем, что, с целью повышения выхода красителя на волокне, уменьшения жесткости материала и повышения его капиллярности, перед ширением на одну сторону материала наносят антистатик - тетрамон С - четвертичную аммониевую соль смеси тетра(2-оксипропил) этиленстеарата и тетра(2-оксипропил)- этиленамина или эпамин-06 - смесь дихлоргидрированного производного полиэтиленгликоля молекулярной массы

600 с продуктом его конденсации с диэтилентриамином в количестве 0,5- 1% от массы материала, а ширение проводят при температуре материала 170leo- c.

97 103

99 102

88

74

1-10 1 -10

,10

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения или печати текстильного материала | 1982 |

|

SU1073350A1 |

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

| Способ крашения текстильного материала из полиамидных волокон | 1986 |

|

SU1344838A1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| Состав для отделки текстильного материала в пене | 1987 |

|

SU1550017A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| СПОСОБ КРАШЕНИЯ И ПЕЧАТАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1971 |

|

SU321017A1 |

| Состав для обработки текстильных материалов | 1975 |

|

SU602638A1 |

| Способ придания тканям из льна и смеси его с хлопком несминаемости в мокром состоянии | 1982 |

|

SU1109487A1 |

Изобретение относится к кра- сильно-отделочному производству, в частности к способу крашения или печатания текстильных материалов из ацетилцеллкшозньк или полиэфирных волокон или смеси последних с хлопком. Изобретение позволяет увеличить выход красителя с 18,0 до 19 г/кг, уменьшить жесткость материала со 103 (отн. %) до 97%, noBucijTb капиллярность материала с 74 до 89% за счет нанесения антистатиков - эпами- на-06 или тетрамона С в количестве 0,5-1% на одну сторону материала на заключительной стадии термофиксации перед ширением ткани. 1 табл. g (Л

| Способ определения водорастворимого меланина | 1988 |

|

SU1635139A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ крашения или печати текстильного материала | 1982 |

|

SU1073350A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ отделки текстильных материалов, содержащих полиэфирные волокна | 1980 |

|

SU907108A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-03-23—Публикация

1984-12-11—Подача