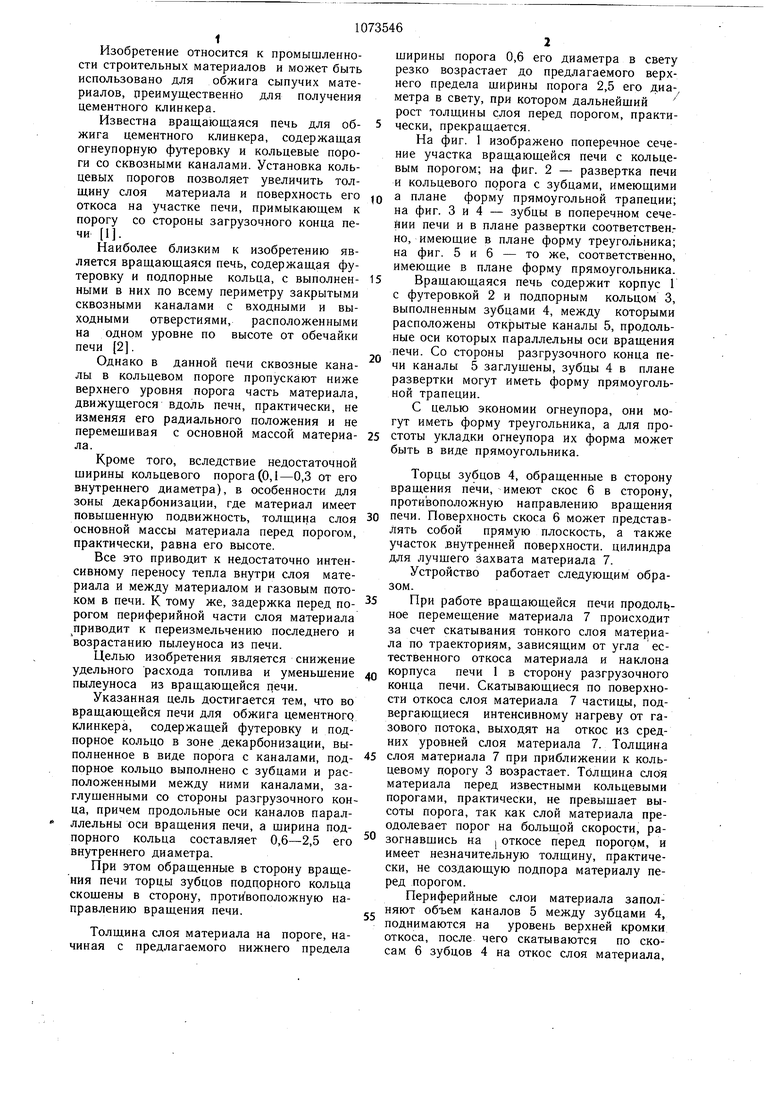

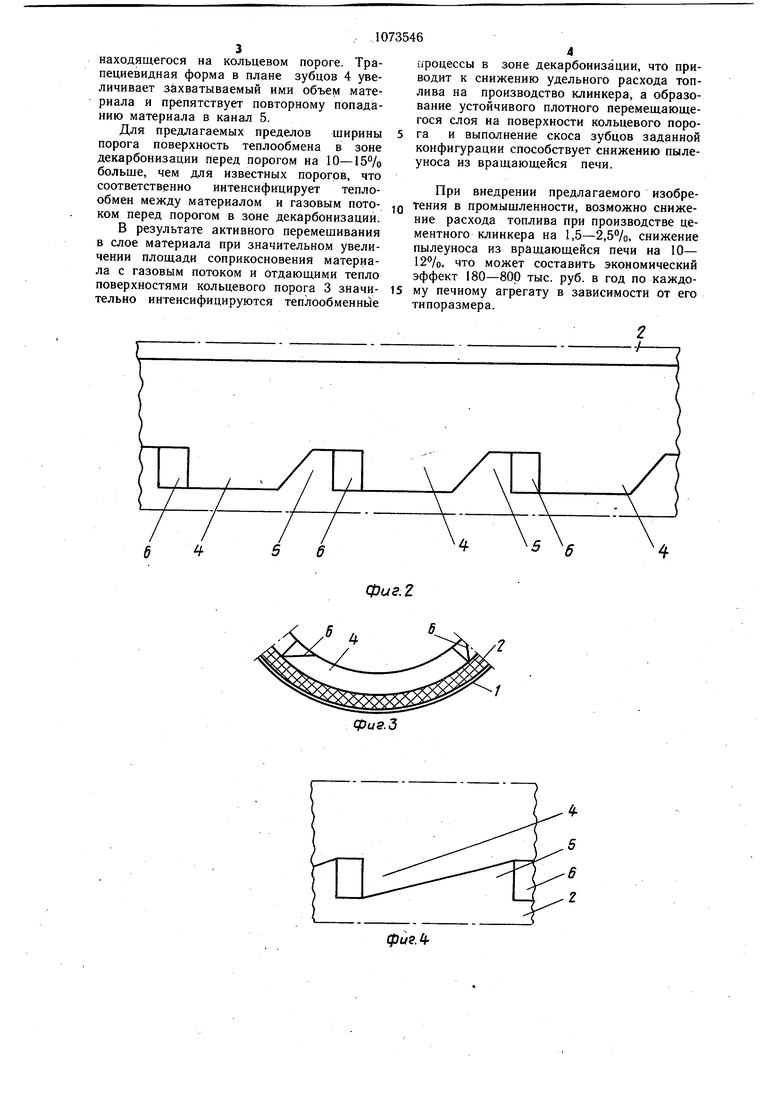

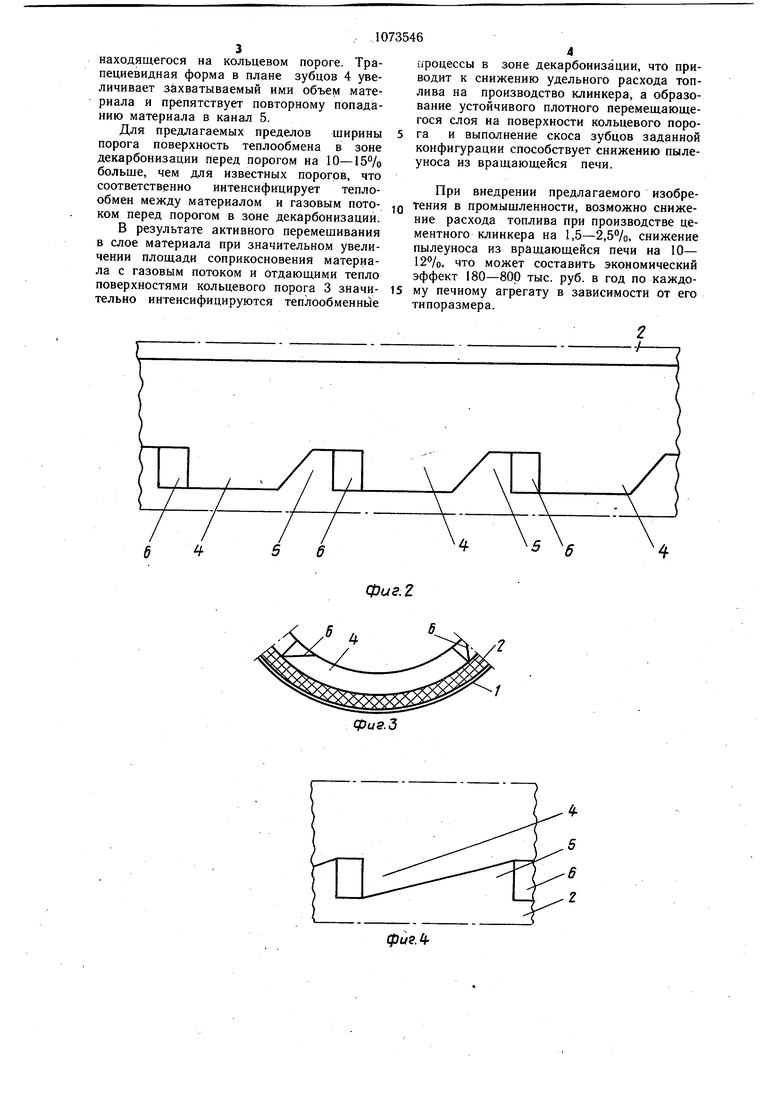

Изобретение относится к промышленности строительных материалов и может быть использовано для обжига сыпучих материалов, цреимущественно для получения цементного клинкера. Известна вращающаяся печь для обжига цементного клинкера, содержащая огнеупорную футеровку и кольцевые пороги со сквозными каналами. Установка кольцевых порогов позволяет увеличить толщину слоя материала и поверхность его откоса на участке печи, примыкающем к порогу со стороны загрузочного конца печи 1. Наиболее близким к изобретению является вращающаяся печь, содержащая футеровку и подпорные кольца, с выполненными в них по всему периметру закрытыми сквозными каналами с входными и выходными отверстиями, расположенными на одном уровне по высоте от обечайки печи 2. Однако в данной печи сквозные каналы в кольцевом пороге пропускают ниже верхнего уровня порога часть материала, движущегося вдоль печи, практически, не изменяя его радиального положения и не перемещивая с основной массой материала. Кроме того, вследствие недостаточной ширины кольцевого порога (0,1-0,3 от его внутреннего диаметра), в особенности для зоны декарбонизации, где материал имеет повышенную подвижность, толщина слоя основной массы материала перед порогом, практически, равна его высоте. Все это приводит к недостаточно интенсивному переносу тепла внутри слоя материала и между материалом и газовым потоком в печи. К тому же, задержка перед порогом периферийной части слоя материала приводит к переизмельчению последнего и возрастанию пылеуноса из печи. Целью изобретения является снижение удельного расхода топлива и уменьшение пылеуноса из вращающейся печи. Указанная цель достигается тем, что во вращающейся печи для обжига цементного клинкера, содержащей футеровку и подпорное кольцо в зоне декарбонизации, выполненное в виде порога с каналами, подпорное кольцо выполнено с зубцами и расположенными между ними каналами, заглушенными со стороны разгрузочного конца, причем продольные оси каналов паралллельны оси вращения печи, а ширина подпорного кольца составляет 0,6-2,5 его внутреннего диаметра. При этом обращенные в сторону вращения печи торцы зубцов подцорного кольца скощены в сторону, противоположную направлению вращения печи. Толщина слоя материала на пороге, начиная с предлагаемого нижнего предела щирины порога 0,6 его диаметра в свету резко возрастает до предлагаемого верхнего предела щирины порога 2,5 его диа-, метра в свету, при котором дальнейший рост толщины слоя перед порогом, практически, прекращается. На фиг. 1 изображено поперечное сечение участка вращающейся печи с кольцевым порогом; на фиг. 2 - развертка печи и кольцевого порога с зубцами, имеющими а плане форму прямоугольной трапеции; на фиг. 3 и 4 - зубцы в поперечном сечейии печи и в плане развертки соответствен,но, имеющие в плане форму треугольника; на фиг. 5 и 6 - то же, соответственно, имеющие в плане форму прямоугольника. Вращающаяся печь содержит корпус Г с футеровкой 2 и подпорным кольцом 3, выполненным зубцами 4, между которыми расположены открытые каналы 5, продольные оси которых параллельны оси вращения печи. Со стороны разгрузочного конца печи каналы 5 заглушены, зубцы 4 в плане развертки могут иметь форму прямоугольной трапеции. С целью экономии огнеупора, они могут иметь форму треугольника, а для простоты укладки огнеупора их форма может быть в виде прямоугольника. Торцы зубцов 4, обращенные в сторону вращения печи, имеют скос 6 в сторону, противоположную направлению вращения печи. Поверхность скоса 6 может представлять собой : .. прямую плоскость, а также участок внутренней поверхности, цилиндра для лучщего захвата материала 7. Устройство работает следующим образом. При работе вращающейся печи продольное перемещение материала 7 происходит за счет скатывания тонкого слоя материала по траекториям, зависящим от угла естественного откоса материала и наклона корпуса печи 1 в сторону разгрузочного конца печи. Скатывающиеся по поверхности откоса слоя материала 7 частицы, подвергающиеся интенсивному нагреву от газового потока, выходят на откос из средних уровней слоя материала 7. Толщина слоя материала 7 при приближении к кольцевому порогу 3 возрастает. Толщина слоя материала перед известными кольцевыми порогами, практически, не превышает высоты порога, так как слой материала преодолевает порог на больщрй скорости, разогнавщись на | откосе перед порогом, и имеет незначительную толщину, практически, не создающую подпора материалу перед порогом. Периферийные слои материала заполняют объем каналов 5 между зубцами 4, поднимаются на уровень верхней кромки откоса, после чего скатываются по скосам 6 зубцов 4 на откос слоя материала. находящегося на кольцевом пороге. Трапециевидная форма в плане зубцов 4 увеличивает захватываемый ими объем материала и препятствует повторному попаданию материала в канал 5. Для предлагаемых пределов ширины порога поверхность теплообмена в зоне декарбонизации перед порогом на 10-15% больше, чем для известных порогов, что соответственно интенсифицирует теплообмен между материалом и газовым потоком перед порогом в зоне декарбонизации. В результате активного перемешивания в слое материала при значительном увеличении площади соприкосновения материала с газовым потоком и отдающими тепло поверхностями кольцевого порога 3 значительно интенсифицируются теплообменнь1е процессы в зоне декарбонизации, что приводит к снижению удельного расхода топлива на производство клинкера, а образование устойчивого плотного перемещающегося слоя на поверхности кольцевого порога и выполнение скоса зубцов заданной конфигурации способствует снижению пылеуноса из вращающейся печи. При внедрении предлагаемого изобретения в промышленности, возможно снижение расхода топлива при производстве цементного клинкера на 1,5-2,5%, снижение пылеуноса из вращающейся печи на 10- 12%, что может составить экономический эффект 180-800 тыс. руб. в год по каждому печному агрегату в зависимости от его типоразмера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для обжига цементного клинкера | 2017 |

|

RU2648734C1 |

| Вращающаяся печь | 1981 |

|

SU1013714A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Вращающаяся печь | 1978 |

|

SU781517A1 |

| Вращающаяся печь для обжига цементного клинкера | 1981 |

|

SU977914A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Вращающаяся печь | 1978 |

|

SU775589A1 |

| Способ производства цементного клинкера | 1980 |

|

SU937395A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU855358A1 |

1. ВРАЩАЮШАЯСЯ ПЕЧЬ для обжига цементного клинкера, содержащая футеровку и подпорное кольцо в зоне декарбонизации, выполненное в виде порога с каналами, отличающаяся тем, что, с целью снижения удельного расхода топлива и уменьшения пылеуноса, подпорное кольцо выполнено с зубцами и расположенными между ними каналами, заглушенными со стороны разгрузочного конца, причем продольные оси каналов параллельны оси врашения печи, а ширина подпорного кольца составляет 0,6-2,5 его внутреннего диаметра. 2. Печь по п. 1, отличающаяся тем, что обраш.енные в сторону враш,ения печи торцы зубцов подпорного кольца скошены в сторону, противоположную направлению вращения печи. О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ходоров С | |||

| И | |||

| Печи цементной промышленности | |||

| Л., Стройиздат, 1950, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Патент США № 410598, кл; F 27 В 7/28, 1946. | |||

Авторы

Даты

1984-02-15—Публикация

1982-03-19—Подача