(54) СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Состав порошковой проволоки для сварки чугуна | 1982 |

|

SU1074688A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Состав порошковой проволоки для сварки алюминиевых бронз | 1982 |

|

SU1058749A1 |

| Состав порошковой проволоки | 1979 |

|

SU833410A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2003 |

|

RU2254218C2 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

1

Изобретение относится к сварке, в частности, к-сварочным материалам, а именно к составу порошковой проволоки, применяемой для сварки в защитной атмосфере.

Известны различные составы порошковых проволок, например проволока in, содержащая следующие компоненты, вес.%:

Железный порошок 27-33 Ферромарганец 5-6 Феррокремний 2,0-3,5 Никелевый порошок 4-5 Ферромоли бде н 3,5-4,5 Ферротитан 2,5-4,0 Стальная оболочка Остальное. Недостатком известной порсяиковой проволоки является крупнокапельный перенос расплавленного металла, что приводит к повышенному разбрызгиванию. Применяемая система легировани при повышенных скоростях охлаждения приводит к образованию мертенситной составляющей в структуре металла шва, что снижает показатели пластичности и ударной вязкости, особенно при отрицательных температурах. Кроме того, выбранная систем раскислителей не обеспечивает стабильного качества по порбшкообразо;ванию и не обеспечивает пониженного содержания водорода в металле шва. Наиболее близкой к предлагаемой по .составу является порошковая проволока 12J, содержащая следующие компоненты, вес.%:

Мрамор . 2,8-6,3 Плавиковый шпат 2,8-6,3 Ферромолибден 0,5-0,8

0 Феррохром0,8-1,3

Ферротитан1-2

Ферромарганец 0,3-0,4 Ферросилиций О,2-0,3 Никель0,8-1,2

5

Криолит1,5-1,8

Углекислый кобальт 0,3-1,3 Желез ный порошо к 14-17 Малоуглеродистая сталь оболочки Остальное.

0 Недостатком известного состава порсяиковой проволоки является газрнасыщенность и склонность металла шва к образованию трещин.

Цель изобретения - повышение фи-.

5 зико-механических свойств металла шва и сварочно-технологических свойств порошковой проволоки.

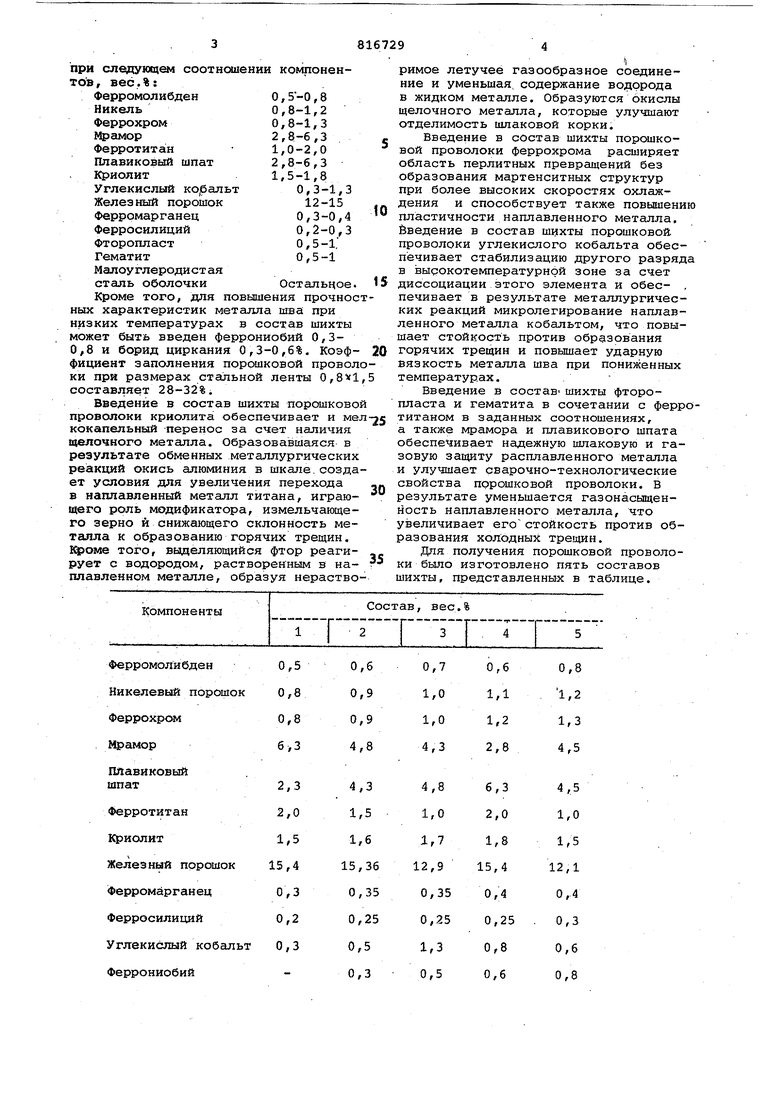

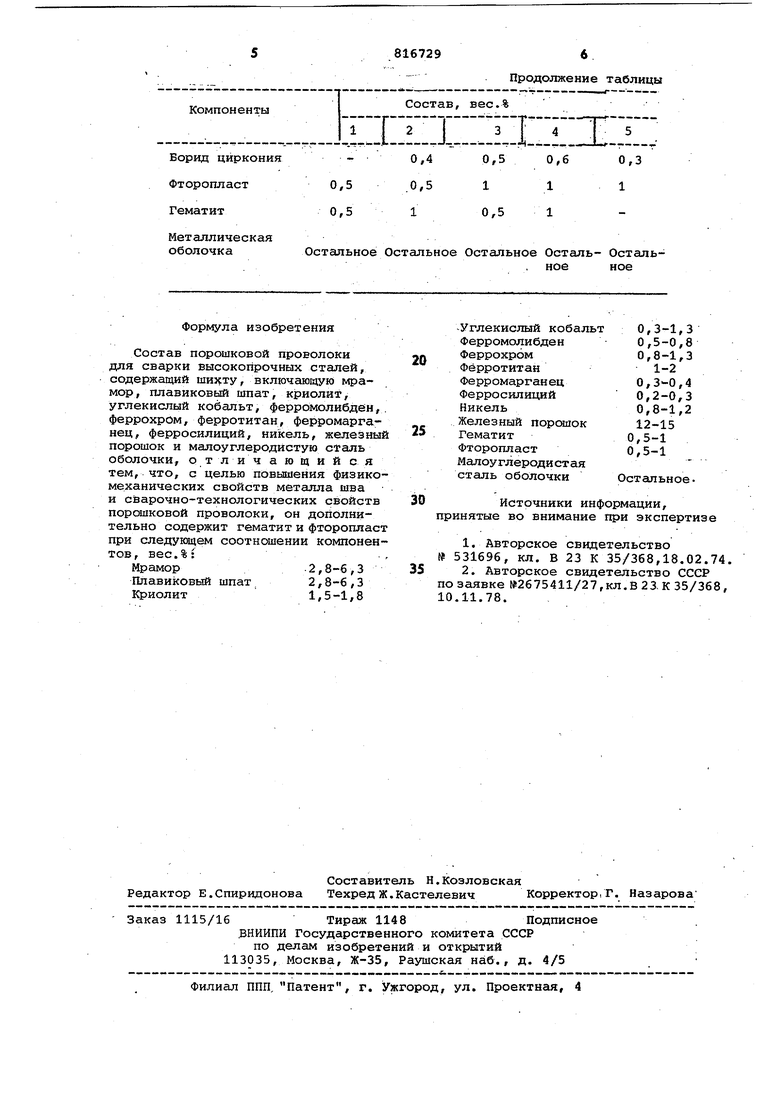

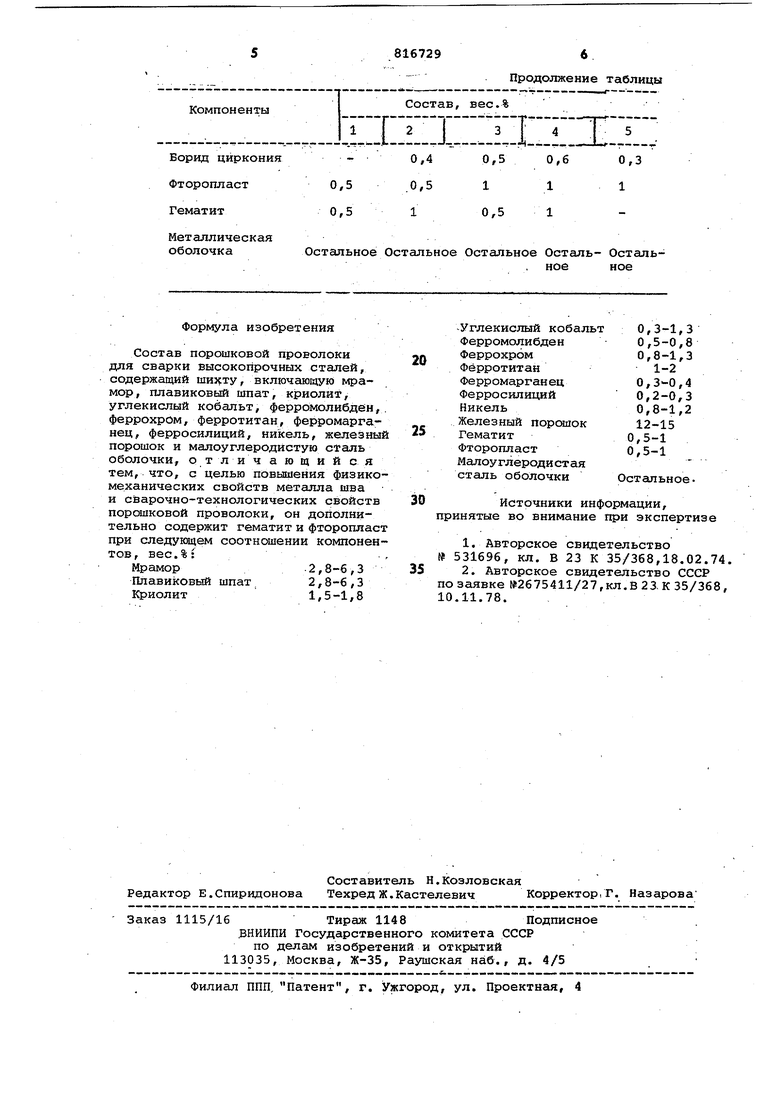

Для достижения указанной цели состав порошковой проволоки дополнительно содержит фторопласт и гематит при следующем соохнсяиении компонентов , вес.%; Ферромолибден 0,5-0,8 Никель0,8-1,2 Феррохром0,8-1,3 Мрамор2,8-6,3 Ферротитан 1,0-2,0 Плавиковый шпат 2,8-6,3 Криолит1,5-1,8 Углекислый коральт 0,3-1,3 Желез шли порошок 12-15 Ферромарганец0,3-0,4 Ферросилиций0,2-0,3 Фторопласт0,5-1, Гематит0,5-1 Малоуглеродистая сталь оболочки Остальное. Кроме того, для повышения прочнос ных характеристик металла шва при низких температурах в состав шихты может быть введен феррониобий 0,30,8 и борид циркания 0,3-0,6%. Коэффициент заполнения порошковой провол ки при размерах стальной ленты 0, составляет 28-32%. Введение в состав шихты порошково проволоки криолита обеспечивает и ме кокапельный перенос за счет наличия щелочного металла. Образовавшаяся в результате обменных металлургических реакций окись алюминия в шкале.созда ет условия для увеличения перехода в наплавленный металл титана, играюBtero роль модификатора, измельчающего зерно и снижающего склонность метёшла к образованию горячих трещин. того, выделяющийся фтор реагирует с водородом, растворенным в наплавленном металле, образуя нераство римое летучее газообразное соединение и уменьшая, содержание водорода в жидком металле. Образуются окислы щелочного металла, которые улучшают отделимость шлаковой корки. Введение в состав шихты порошковой проволоки феррохрома расширяет область перлитных превращений без образования мартенситных структур при более высоких скоростях охлаждения и способствует также повышению пластичности наплавленного металла. Введение в состав шихты порошковой, проволоки углекислого кобальта обеспечивает стабилизацию другого разряда в высокотемпературной зоне за счет диссоциации этого элемента и обес- , печивает в результате металлургических реакций микролегирование наплавленного металла кобальтом, что повышает стойкость против образования горячих трещин и повышает ударную вязкость металла шва при пониженных температурах. Введение в состав- шихты фторопласта и гематита в сочетании с ферротитаном в заданных соотнсшениях, а также мрамора и плавикового шпата обеспечивает надежную шлаковую и газовую защиту расплавленного металла и улучшает сварочно-технологические свойства порошковой проволоки. В результате уменьшается газонасыщенность наплавленного металла, что увеличивает его стойкость против образования хол:одных трещин. Для получения порошковой проволоки было изготовлено пять составов шихты, представленных в таблице. Металлическая оболочка Остальное Остальное

Формула изобретения

Состав порошковой проволоки для сварки высокопрочных сталей, содержащий шихту, включающую глрамор, плавиковый шпат, криолит, углекислый кобальт, ферромолибден, феррохром, ферротитан, ферромарганец, ферросилиций, никель, железный порошок и малоуглеродистую сталь оболочки, о.т л и ч а ю щ и и с я тем, что, с целью повышения физикомеханических свойств металла шва и с варочно-технологических свойств порошковой проволоки, он дополнительно содержит гематит и фторопласт при следующем соотношении компонентов, вес.%:

Мрамор2,8-6,3

Плавиковый шпат 2,8-6,3 Криолит1,5-1,8

Продолжение таблицы

0,3-1,3

-Углекислый кобальт 0,5-0,8 Ферромолибден 0,8-1,3 Феррохром

0

1-2 Ферротитан

0,3-0,4 Ферромарганец Ферросилиций 0,2-0,3 0,8-1,2 Никель

Железный порошок 12-15

5 Гематит

0,5-1 Фторопласт

0,5-1 Малоуглеродистая сталь оболочки

ОстальноеИсточники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-01-16—Подача