-4

4: V3

00 00

Изобретение относится к декельному материалу полиграфических машин, а именно к декелям печатных цилиндров, обеспечивающих печатный процесс, и может быть использовано в полиграфической промышленности.

Известен пористый декельный материал, представляющий собой целлюлозную волокнистую основу, пропитанную полиэфируретановой эмульсией Г1.

Однако упруго-деформационные свойства такого декельного материала являются недостаточно высокими, что приводит к значительным затратам времени на приправку при печатании высоколиниатурной растровой продукции.

Известен также декельный материал, содержащий нетканую основу, состоящую из термоусадочных и неусахсиваемых волокон, эластомерное связующее и укрепля1яцую резорцинформальдегидную смолу Г2.

Однако в указанном декельном материале ограничена возможность управления деформационными свойствами эластомера, так как укрепляющая -резорцинформальдегидная смола отлагается на его прверхности и обеспечивает эффект укрепления только в наружном слое.

Наиболее близким к изобретению является декельный материал СЗ, одержащий волокнистую основу, эластомерное связующее и укрепляюий компонент, в качестве которого н содержит органоминерал, включаюий водные дисперсии эластомеров коллоидные растворы природных минеалов в соотношении , при ледующем соотношении компонентов, вес.ч.:

100

Волокнистая основа

Указанный органоминерал20-80Однако при смешении эластомеров с. природныгли минералами образуются чартицы органоминералов с широким распределением .по величине с преобладанием фракций большого размера. Это приводит к ослаблению механической прочности структурной сетки частиц органоминерала, трудности их проникновения внутрь волокнистой, основы в зависимости от флуктуации ее пористости, неравномерности осаждения частиц органоминерала на разных волокнах и, как следствие, неравномерности их распределения в обеме материала. В результате декельный материал обладает недостаточно равномерным распределением упругодеформационных свойств по своей площади и объему.

Целью изобретения является улучшение и равномерное распределение

упруго-деформационных свойств материала .

Поставленная цель достигается тем, что в декельном материале, включающем волокнистую основу, пропитанную органоминералом, содержащим водную дисперсию эластомера и коллоидный раствор природного минерала, органоминерал дополнительно содержит полиамин при соотношении эластомера, природного минерала и полиамина, равном 1:1:0,01 - 5:1:0,02, и следующем содержании компонентов в материале, мае.ч.:

100

Волокнистая основа

Указанный органеминерал20-80

В качестве полиаминов могут быть использованы: полиэтиленполиамин, полиметияенполифениленполиамйн, полиаминостирол в виде водных растворов солей или оснований.

Эффект укрепления механической ПРОЧНОСТИ структурной сети и уменьшения частиц органоминерала заключается в том, что природные минералы, например монтмориллониты, каолийиты, палыгорскиты, реагируют с полиаминами с образованием аминокомплексов, обеспечивающих более вы сокую дисперсность и прочность органоминерала. Полиамины проникают в структуру минерала, расчленяя его на мелкие частицы более однородного состава. Так, в исходном монтмориллоните , как установлено методом рентгенографии, межслоевое расстояние составляет 1,28 нм, в аминокомплексе оно достигает 1,521,76 нм.

Размерчастиц монтмориллонита, определенный по методике электронной микроскопии, составляет 100-100 нм. Монтмориллонит, обработанный Полиаминами, имеет частицы, равные 20-200 нм. Уменьшение-частиц органоминерала обеспечивает увеличение наполнения и равномерность его распределения в волокнистой основе. В результате, структура декельного материала обладает улучшенными и равномерно распределенными упруго-деформационньв ш свойствами.

Пример 1. Нетканый материа состоящий из полипропиленового и лавсанового волокна, пропитывают водной дисперсией органоминерала, приготовленного из 500 г 20%-го латекса СКН-40-1ГП, 1000 г 10%-го коллоидного раствора монтмориллонита и 50 г 2%-го водного раствора полиэтиленполиамина (соотношение сухих веиеств 1:1:0,01). Затем материал высушивают. Содержание органоминерала составляет 20 вес.ч. от веса волокна. Наполненный органоминералом материал прессуют при и давле НИИ 60 кг/см 3 мин. Полученный ма териал имеет относительное сжатие 13,24% и остаточное относительное сжатие 4,89%. Деф0рмационные свойс ва определялись на приборе ИЗВ-1. Проведенные испытания материала о .на плоскопечатной машине при печатании од;нркрасочной продукции с ги ких Форм показали его высокие печатйо-1:ехнические свойства, При м е р 2. Нетканый мате-. риал, состоящий из полипропиленово го и лавсанового волокон, пропитывают водной дисперсией органоминерала, приготовленного из 1000 г 40%-го латекса СКН-40-lrn, 1000 г 10%-го коллоидного раствора каолинита и 60 г 2%-го раствора полиэти ленполиамина (соотношение сухих вещертв 4:1:0,012). Затем материал вьгсушивают. Содержание органоминерала составляет 46,5 вес.ч. от веса волокна. Высушенный 1атериал прессуют :и испытывают, как в примере 1. .Полученный декельный материал имеет относительное сжатие 11,78% и остаточное относительное сжатие 4,72%. Материал испытывался на тон 38 . вой продукции, при этом наблюдалось сокращение объема работ по приправке и улучшении качества продукции. П р и м е р. 3. Нетканый материал, состояний из полипропиленового и лавсанового волокон, пропитывают водной дисперсией органоминерала, приготовленного из 10000 г 40%-го латекса СКН-40-1ГП, 1000 г 8%-го коллоидного раствора монтмориллонита и 80 г 21-ЕО водного раствора полиэтиламина (соотношение сухих BetJiecTB 5ji:0,02K М 4териал высушивают. Привес органоминерала на волокне составляет 80 вес.ч..от веса волокна. Затем материал Прессуют и испытывают, как в примере 1. Полученный Декельный материал имеет относительное сжатие 9,97% и остаточное относительное сжатие 4,15%. Материал испытывался на ротационной печатной машине типа .Rotodonor-201 при печатании одноцветной продукции с фотополимерных печатных форм. Испытания показали высокие упруго-деФормационные рвойства нового декельного материала, обёспечиванвдие хорошее качество печати. Свойства материалов, приведенных в примерах,- сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Декельный материал | 1980 |

|

SU885069A1 |

| Декельный материал | 1978 |

|

SU765023A1 |

| Декельный материал | 1985 |

|

SU1240622A1 |

| Декельное полотно | 1981 |

|

SU1076308A1 |

| Способ изготовления декельного полотна | 1976 |

|

SU640865A1 |

| ПОДЛОЖКИ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ АДГЕЗИЮ ЧЕРНИЛ И УСТОЙЧИВОСТЬ ОКРАСКИ К ВОЗДЕЙСТВИЮ МАСЛА | 2008 |

|

RU2466230C2 |

| СПОСОБ НАНЕСЕНИЯ СУПЕРАБСОРБЕНТНОГО ПОЛИМЕРА НА ВОЛОКНИСТЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ДВУХ- ИЛИ МНОГОСЛОЙНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ СУПЕРАБСОРБЕНТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2560671C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛОВАЛЬНОЙ КОМПОЗИЦИИ, МЕЛОВАЛЬНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2647308C2 |

| Композиция для декельного материала | 1976 |

|

SU623753A1 |

| Декельный материал | 1984 |

|

SU1273262A1 |

ДЕКЕЛЬНЫЙ МАТЕРИАЛ, включавзщяй волокнистую основу, пропитанную органоминералом, содержащим водную дисперсию эластомера и коллоидный раствор природного минерала, отл ич аю1ди йся тем, что, с целью улучшения и равномерного распределения упруго-деформационных свойств материала, органоминерал дополнительно содержит полиамин при соотношении эластомера, природного материала и полиамина, равном 1:1:0,01-5:1:0,02, и следующем содержании компонентов в материале, мае.ч,: Волокнистая основа 100 a Указанный органоел минерал20-80

Нетканый материал, состоящий из полипропиленового и лавсанового волокна

Нетканый материал,ПолисОстоящий из поли-этиленпропилейового иполилавсанового волокнаамий

Известный материал

0,012

46,5

0,02

80

1074738

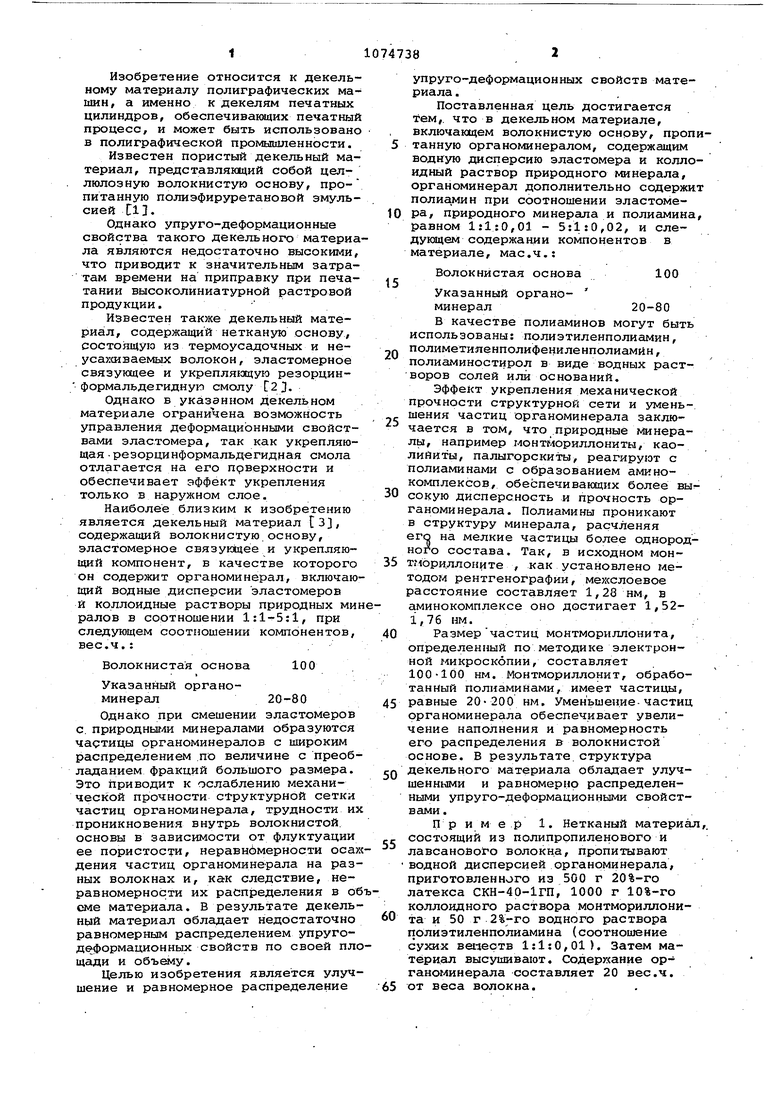

.13,24

5,7

11,78

5,5

9,97

5,65

Извест10,0-17,2 6,17 ный материалПредлагаемый декельный материал характеризуется высокими печатнотехническими свойствами. Качествен нее печатание всех видов продукции проходит при небольших натисках с оборота, чистом очке и, что особен

Продолжение таблицы

4,89

13,42

121,25

4,72

13,73

4jl5

15,28

5,0-5,3 но важно,равномерно запечатанных , плашках. Высокие упруго-деформацион ® свойства предлагаемого декельного материала обеспечивают, его способность сокращать объемы работ по приправке с различных видов печатных форм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления декельного полотна | 1976 |

|

SU640865A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1984-02-23—Публикация

1981-12-29—Подача